石油装备加工技术整体及单元设计.docx

《石油装备加工技术整体及单元设计.docx》由会员分享,可在线阅读,更多相关《石油装备加工技术整体及单元设计.docx(25页珍藏版)》请在冰豆网上搜索。

石油装备加工技术整体及单元设计

附件2:

《石油装备加工技术》

整体教学设计

(2014~2015学年第1学期)

课程名称:

石油装备加工技术

所属系部:

石油装备与机电工程学院

制定人:

高占华

合作人:

李俊华

制定时间:

2014.08.18

东营职业学院

课程整体教学设计

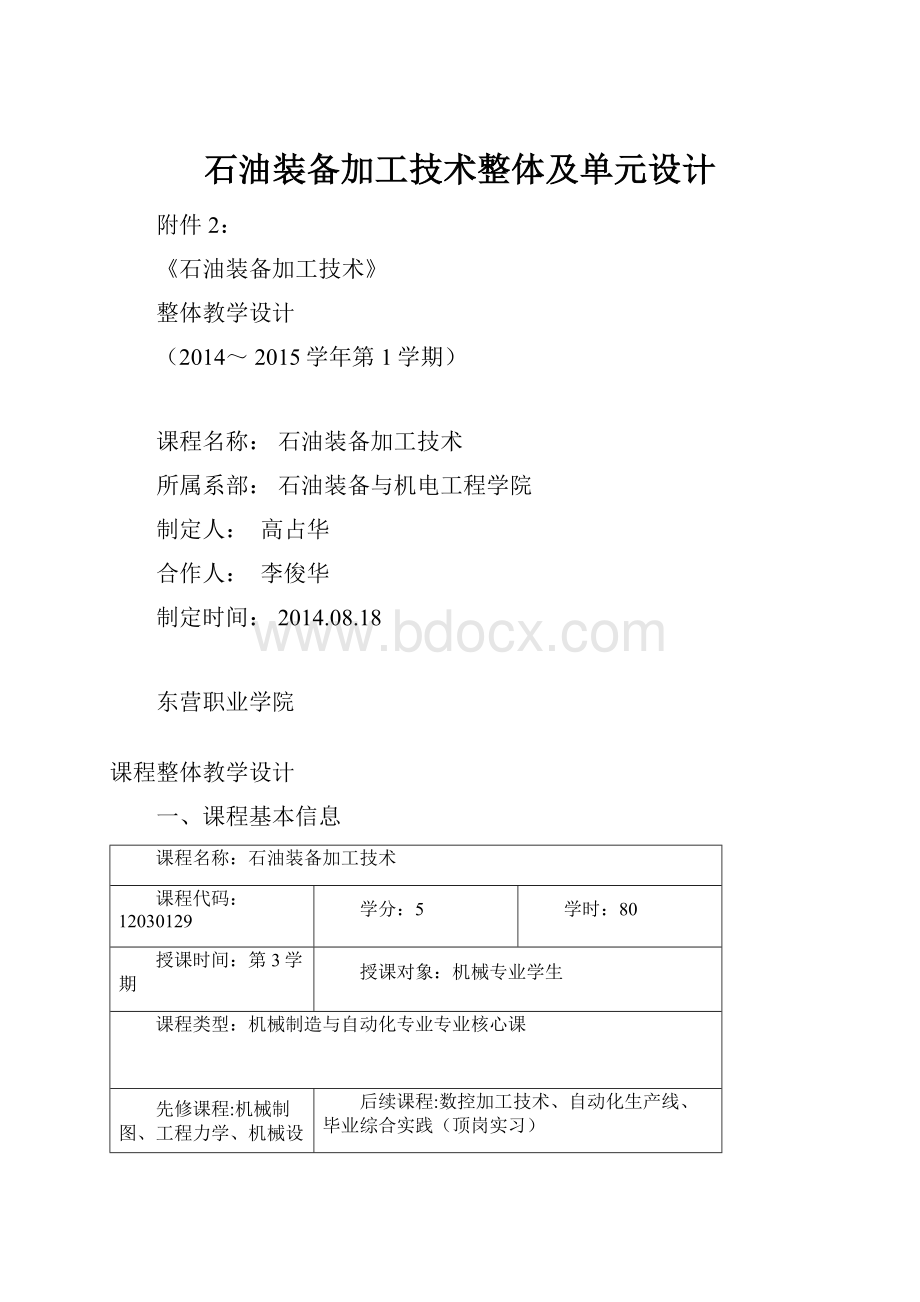

一、课程基本信息

课程名称:

石油装备加工技术

课程代码:

12030129

学分:

5

学时:

80

授课时间:

第3学期

授课对象:

机械专业学生

课程类型:

机械制造与自动化专业专业核心课

先修课程:

机械制图、工程力学、机械设计基础、工程材料与热加工工艺

后续课程:

数控加工技术、自动化生产线、毕业综合实践(顶岗实习)

一、课程定位

1.岗位分析:

本专业毕业生的岗位分析:

初次毕业可从事制图技术员、机床操作工等技术岗位。

二次就业可从事石油装备加工工艺员、石油装备数控加工编程员、质量检验员、普通机床操作工、机床设备管理员、石油装备产品装配工、车间设备检修维护工等岗位。

长远发展来看可从事技术管理岗位。

图1典型工作流程及岗位分析

2.课程分析:

《石油装备加工技术》是机械制造与自动化专业(石油装备方向)的核心学习领域课程,该课程基于石油装备制造领域岗位群,以岗位典型工作任务为驱动,以强化学生岗位能力为主线重构了课程体系,以企业真实产品为载体,根据学生职业成长规律,设计了“工学结合、能力递进”的教学情境。

该课程理论与实践相融合,施行“教、学、做”一体化教学,学生在完成具体的教学项目、工作任务中学习,通过本课程的学习,培养学生“石油装备产品工艺规程编制、机床操作及零件加工”行动领域的职业能力和职业素质,课程的教学内容中融入了职业资格标准,使学生达到相应岗位中级职业资格的水平。

二、课程目标设计

总体目标:

学习并掌握关于《石油装备加工技术》的基本知识和实际应用,获得基本的机械制造技术理念、方法和必需的技能,为学习后继专业课程和进一步学习现代制造技术打下专业基础。

同时认识到机械制造技术的应用价值,启迪创新思维模式,培养学生严谨求实的科学态度及自学能力,给学生以就业与发展之阶。

通过本课程知识学习和技能训练,使学生具备机械加工工艺编制、机床夹具设计能力,同时具备机械制造相关的职业素养,能胜任模具制造工的工作,成为模具制造、机械加工工艺设计、夹具设计、管理一线的高端技能型人才。

能力目标:

1.能根据零件的技术要求确定毛坯的类型及制造方法;

2.能正确选取各工序的定位基准和确定装夹方案;

3.具有正确设计、填写工艺文件卡的能力;

4.能够合理选择刀具、夹具类型并正确装夹;

5.能够熟练操作机床并加工零件;

6.能合理选择切削液,选取并优化切削用量;

7.能根据零件加工要求评价工艺实施的效果。

知识目标:

1.准确理解机械制造工艺学的研究对象;

2.掌握工件加工方法的选择、工艺路线的拟定;

3.掌握机床夹具的设计原理、步骤、方法;

4.掌握机械制造精度、表面质量的分析方法;

5.掌握各种表面加工工艺过程;

6.熟悉典型零件的加工工艺路线,合理划分加工阶段,安排工序顺序;

7.掌握正确制定零件加工工艺规程的方法;

8.了解机械制造技术的发展方向.

素质目标:

1.具有团队协作的意识、良好的小组成员协作能力;

2.具备良好的沟通能力及评价自我和他人的能力;

3.具备正确面对困难和挫折的能力;

4.具有强烈的责任感和良好的工作习惯;

5.具有节约及保护环境的意识。

三、课程内容设计:

序号

模块(或子模块)名称

学时

1

机械制造基础知识模块

金属切削加工基础知识及应用

5

机械加工工艺规程的制订

8

机械加工精度与表面质量分析

2

2

机械制造技术应用模块

外圆面加工

10

平面加工

10

孔加工

10

螺纹加工

10

轴类零件加工

10

盘套类零件加工

5

叉架类零件加工

5

3

机械制造应用拓展模块

现代加工技术应用

5

合计

80

四、能力训练项目设计

编号

能力训练项目名称

子项目编号、名称

能力目标

知识目标

训练方式、手段及步骤

可展示的结果

1

外圆面加工

1-1车削加工外圆面

熟练操作机床;合理选择车刀;能够正确使用车床夹具;能够正确制定外圆面车削工艺.

1.熟悉车削加工特点,了解车床类型和组成。

2.熟悉车刀类型,熟悉车床夹具及安装。

车床操作

1.车床的基本操作规范;

2.车刀的选用,工件的装夹。

台阶轴

1-2磨削加工外圆面

熟练操作磨床,合理选择砂轮,正确装夹。

1.了解磨床的类型和组成;

2.掌握外圆磨削工艺。

磨床操作

1.磨床的基本操作规范;

2.砂轮的选用,工件的装夹。

光轴

2

平面加工

2-1铣削加工平面

熟练操作铣床,合理选择铣刀类型,正确使用铣床夹具和量具。

1.了解铣床的类型和组成;

2.熟悉铣刀类型和安装方法。

铣床操作

1.铣床的基本操作规范;

2.铣刀的选用,工件的装夹。

钢制立方块加工工艺卡片

2-2刨削加工平面

熟练操作刨床,合理选择刨刀类型,正确使用刨床夹具和量具。

1.了解刨床的类型和组成;

2.熟悉刨刀类型和安装方法。

刨床操作

1.刨床的基本操作规范;

2.刨刀的选用,工件的装夹。

轴承座平面加工工艺卡片

3

孔加工

3-1钻削加工孔

熟练操作钻床,合理选择钻头类型,正确使用钻床夹具和量具。

1.了解钻床的类型和组成;

2.熟悉钻头类型和安装方法。

钻床操作

1.钻床的基本操作规范;

2.钻头的选用,工件的装夹。

拉臂孔加工工艺卡片

3-2镗削加工孔

熟练操作镗床,合理选择镗床类型,正确使用镗床夹具和量具。

1.了解钻床的类型和组成;

2.熟悉钻头类型和安装方法。

刨床操作

1.镗床的基本操作规范;

2.镗刀的选用,工件的装夹。

底座孔镗削加工工艺卡片

4

螺纹加工

攻套螺纹

能够正确制定螺纹零件的加工工艺过程.

1.熟悉螺纹种类、特点;

2.熟悉螺纹车刀类型;

3.了解攻套螺纹加工方法。

攻套螺纹操作方法;螺纹车削工艺编制。

螺纹轴加工工艺卡片

5

轴类零件加工

100y-120型离心泵泵轴加工

能够正确选取各工序定位基准;

能够正确设计、填写工序卡片;

能够熟练操作机床并加工零件。

了解轴类零件功用、结构特点、材料与毛坯、热处理。

掌握轴的外圆加工方法,会编制和实施轴类零件加工工艺。

学生根据要求接受任务;任务进行分解,学生分小组制定、讨论加工方案,在老师的启发下编制泵轴加工工艺规程,交老师审阅,完成实训项目预习报告;

泵轴

6

1.盘套类零件加工

6-1冷却函压盖加工

能正确选择孔表面加工方法;

具备应用车床、钻床夹具的能力;

具有正确设计、填写工艺文件的能力。

熟悉盘类零件的基本结构;

熟悉孔的各种加工方法;

了解盘类零件的测量方法。

学生根据要求接受任务;任务进行分解,学生分小组制定、讨论加工方案,在老师的启发下编制冷却函压盖加工工艺规程,交老师审阅,完成实训项目预习报告;

冷却函压盖

加工工艺卡片

6-2轴套加工

能够编制套类零件工艺文件;

能够独立完成加工操作。

理解套类零件加工技术要求;

掌握套类零件毛坯制造方法。

1.编制轴套加工工艺规程;

2.观看车床、镗床加工视频。

轴套加工工艺卡片

7

叉架类零件加工

油泵支架加工

1.能正确选择孔表面加工方法;

2.具备应用车床、钻床夹具的能力;

3.具有正确设计、填写工艺文件的能力。

1.理解叉架类零件加工技术要求;

2.能根据不同加工表面,选择合理工装。

1.编制油泵支架加工工艺规程;

2.观看铣床、钻床加工视频。

油泵支架加工工艺卡片

五、项目情境设计

A公司需要一批轴类、盘套类、叉架类和箱体类零件来组装整机,并委托我方代为加工,我方根据该公司的要求,将要实现的零件加工分成了7个项目,分别是外圆面加工、平面加工、孔加工、螺纹加工、轴加工、盘套加工和叉架加工,并设置了相应的学习情境。

整个项目的完成由浅入深,循序渐进,由任课教师担任项目主管,指导学生完成项目。

通过以上项目的训练,旨在让学生掌握各种轴类、盘类、端盖类、叉架类和螺纹等零件的工艺编制以及实际加工,既培养了学生的工艺编制能力,有锻炼了学生的动手操作能力,为他们适应相应的工作岗位打下良好的基础。

六、课程进程表

第×次

周次

学时

单元

标题

项目

编号

能/知

目标

师生活动

其它(含考核内容、方法)

1

1

5

金属切削基础知识

1.1

掌握金属切削的有关概念,熟悉金属切削过程的基本规律,了解道具的种类和材料,能够正确选用刀具和切削用量,认识不同的机床。

教师讲解,视频与图片展示,学生讨论学习。

课堂互动,课内小测验。

2

2

5

台阶轴的车削加工

2.1

熟练操作机床,合理选择车刀,掌握台阶轴的加工方法。

教师讲解,视频与图片展示,学生讨论学习。

车间师傅指导,学生操作。

车床操作规范,工艺编制的合理性,作品质量。

3

3

5

光轴的磨削加工

2.2

熟练操作磨床,合理选择砂轮,正确装夹。

教师讲解,视频与图片展示,学生讨论学习。

车间师傅指导,学生操作。

磨床操作规范,工艺编制的合理性,作品质量。

4

4

5

铣平面

3.1

熟练操作铣床,合理选择铣刀类型,正确使用铣床夹具和量具。

教师讲解,视频与图片展示,学生讨论学习。

铣床操作规范,铣削平面的工艺编制卡片。

5

5

5

刨平面

3.2

熟练操作刨床,合理选择刨刀类型,正确使用刨床夹具和量具。

教师讲解,视频与图片展示,学生讨论学习。

铣床操作规范,铣削平面的工艺编制卡片。

6

6

5

钻孔加工

4.1

熟练操作钻床,合理选择钻头类型,正确使用钻床夹具和量具。

教师讲解,视频与图片展示,学生讨论学习。

铣床操作规范,铣削平面的工艺编制卡片。

7

7

5

镗孔加工

4.2

熟练操作镗床,合理选择镗床类型,正确使用镗床夹具和量具。

教师讲解,视频与图片展示,学生讨论学习。

铣床操作规范,铣削平面的工艺编制卡片。

8

8

5

螺纹加工

5.1

熟练操作车床,合理选择螺纹车刀,正确使用车床夹具和量具。

教师讲解,视频与图片展示,学生讨论学习。

铣床操作规范,铣削平面的工艺编制卡片。

9

9

8

机械加工工艺规程设计

6.1

掌握订制机械加工工艺规程的内容和步骤,掌握精基准和粗基准的选择原则,掌握工序集中和分散的意义,掌握时间定额的组成。

教师讲解,视频与图片展示,学生讨论学习。

课堂互动,课内小测验。

学习报告。

10

10

2

机械加工精度和表面质量

6.2

掌握机械加工精度概念、加工误差来源、加工硬化概念,掌握提高加工工艺精度的措施。

教师讲解,视频与图片展示,学生讨论学习。

课堂互动,课内小测验。

11

11

5

轴类零件加工

7.1

1.能够正确选取各工序定位基准;2.能够正确设计、填写工序卡片;

教师讲解,视频与图片展示,学生讨论学习。

师傅指导,学生操作。

车床操作规范,工艺编制的合理性,加工作品的质量。

12

12

5

轴类零件加工

7.2

能够熟练操作机床并加工零件。

13

13

5

盘套类零件加工

8.1

1.能正确选择孔表面加工方法;2.具备应用车床、钻床夹具的能力;3.具有正确设计、填写工艺文件的能力。

教师讲解,视频与图片展示,学生讨论学习。

师傅指导,学生操作。

车床操作规范,工艺编制的合理性,加工作品的质量。

14

14

5

盘套类零件加工

8.2

1.能够编制套类零件工艺文件;2.能够独立完成加工操作。

教师讲解,视频与图片展示,学生讨论学习。

师傅指导,学生操作。

车床操作规范,工艺编制的合理性,加工作品的质量。

15

15

5

叉架类零件加工

9.1

1.能正确选择孔表面加工方法;

2.具备应用车床、钻床夹具的能力;

3.具有正确设计、填写工艺文件的能力。

教师讲解,视频与图片展示,学生讨论学习。

油泵支架加工工艺卡片

16

16

5

现代加工技术应用

10.1

了解各种特种加工方式。

教师讲解,视频与图片展示,学生讨论学习。

课堂互动,课内小测验。

小论文。

六、第一次课设计。

内容

组织形式

时间

以自行车为例,引入常见机械产品的形状、组成、材料等。

教师主讲、引导学生发言

15min

组织学生讨论不同汽车汽车的形状、组成、材料、用途等。

将学生分四个小组进行讨论,通过学生总结的形式完成对摩托车、轿车、货车、载重车各部分的描述。

不足之处由老师启发,其他组同学补充。

15min

引入已学的机械制图和工程力学的内容与知识,结合各种产品的使用对机械制造的初步认识如下:

一、认识机械制造的一般过程

1、认识机械制造系统

以合格产品的生产,介绍材料、信息、能源、外界干扰及废料与机械制造系统的关系。

同时以单台机床、数控机床、CIMS(计算机集成制造系统)为例分析机械制造系统的层级概念。

最后介绍各部分作用和地位。

2、认识零件的生产过程

分析从选材、制造毛坯、预先热处理、机械加工、最终热处理、检验到合格产品的零件生产过程。

3、认识零件的装配过程

以汽车发动机、自行车和汽车为例介绍零件的部件装配、总装配过程及装配质量。

二、认识机械制造基本环节

1、认识毛坯制造

1)以中国古代各种青铜器、电视机外壳为例介绍液态成形-----铸造。

2)以铁匠打铁、金属碗盆为例介绍塑性成形----锻造和冲压。

3)以各类钢结构件、汽车外壳为例介绍连接成形----焊接。

4)以洗衣粉的颗粒成形和陶瓷的烧制为例介绍粉末冶金5)以火车铁轨、各种钢结构件材料为例介绍----使用型材。

2、认识机械加工

1)根据课本擦图介绍车削、刨削、铣削、钻削、镗削、磨削等传统加工方法。

2)以数控、激光、电火花为代表介绍现代加工方法。

三、认识现代制造技术

1、了解现代加工中的新事物

1)介绍陶瓷材料、高分子材料和复合材料。

2)介绍以激光、电火花和超声波为代表的新能源。

3)以课本擦图为例介绍CAD/CAM(计算机辅助设计/计算机辅助制造)新技术。

4)以课本擦图为例介绍数控机床和数控加工中心。

师生互动(本课程共设计为十个项目,一十五个任务组成,要求学生必须每次提前一个星期对所要学习的任务进行系统预习,并提出自己的不懂之处,在授课及实训中加以讨论)

30min

四、课程定位

本课程是机电专业一门非常重要、实践性很强的专业课程,主要介绍零件的产生----部件装配----总装配成产品的过程。

机械制造是一项复杂的系统工程,效率和质量是其核心。

不同的零件和产品形状、材料、加工方法、技术要求和结构对产品的最终性能、质量和成本影响很大。

应根据各项要求合理设计和选择。

五、学习方法

在掌握基础理论的同时,要求学生重视在教学过程中安排的参观实习、实训,同时注重课本插图、教学动画、教学视频录像和日常生活中的观察等。

课后思考题与习题是本课程的重要教学内容,通过习题与思考题的训练,不仅可以巩固基本理论,还可以掌握基本加工方法,提高编制加工工艺的能力。

为今后从事专业技术工作打下良好基础。

六、学习目标

学生学习完本课程应具备以下能力:

1、能阅读和分析一般的零件图;

2、能正确选择毛坯的成形方法;

3、能根据加工方法选择合适的切削用量;

4、能根据机床、加工表面、加工阶段的不同正确选择刀具、量具;

5、具备借助手册、图纸和产品说明书等资料,了解机床的有关参数、功能、使用方法的能力;

6、能根据零件及加工表面的不同选择合适的定位及安装;

7、能根据加工表面的不同制定合理的加工工艺及选择合适的加工设备;

8、能制定典型零件的加工工艺规程;

教师主讲

引导学生发言

40min

最后一次课设计。

系统回顾七个能力训练项目,分析总结所学内容与能力目标、知识目标和素质目标的对应,全面领悟七个项目教学整体设计思路,明确《石油装备加工技术》的授课内容和训练主旨,认识到工艺编制在零件的加工制造中的重要地位。

以轴类零件的加工为例,设置开放性作业,引导学生思考箱体类零件的加工工艺编制方法和加工过程,作为对全课学习的检验。

通过此次课程的练习,学生真正理解项目导向和任务驱动的含义,并能够将所学的知识应用到实际生产中。

本次课主要是让学生展示第一次布置给大家的贯穿整个学期的设计任务。

每个学生将自己的作品在事先设定的展示区张贴,学生可以有秩序的先将所有的作品浏览一遍,然后再由设计者对作品进行讲解。

通过这个过程,学生可以将本课程所学的内容进行梳理,借鉴别人的好的创意和想法。

最后由教师和学生对所有的作品进行打分,按一定的权重加入期末成绩。

七、考核方案

考试的改革注重了对学生能力与素质的培养,尤其是增加了提出问题和运用所学知识解决问题能力的考核,建立了以综合评价与过程评价为主的考试评价制度,有效地调动了学生学习的自觉性和积极性,培养了综合应用能力、自学能力。

1、过程性考核成绩(70分)

由出勤、作业、课堂讨论问题和回答问题的表现综合评定,分为A、B、C、D四个等级,占总成绩的20%。

由学生参与程度和表现(即动手能力),根据各类加工工艺编制综合评定,分为A、B、C、D四个等级,占总成绩的50%。

3、终结性考试成绩(30分)

考核学生对基础知识的掌握程度和应用能力。

考试成绩按百分制记录,占总成绩的30%。

八、教学材料

教材:

《石油装备加工技术》东营职业学院校本讲义

参考资料

1.《机械制造工程概论》(第三版)王金凤主编航空工业出版社

2.《机械制造工艺基础》李硕主编国防工业出版社

3.《实用车工技术手册》马仁卿主编中国石化出版社

4.《机械加工手册》孟少农主编机械工业出版社

九、需要说明的其他问题

1.部分内容根据学时安排、学生的接受程度适当少讲或删减。

例如:

螺纹综述及滚压、叉架零件加工和夹具知识等。

2.车削工艺、镗削工艺、铣削工艺、铣齿工艺、滚齿工艺及典型零件加工工艺为重点,其中铣削工艺、滚齿工艺及典型零件加工工艺为难点。

3.部分刀具角度、螺纹加工的实训一般以动画和插图为主,其余的实训以企业参观、视频录像、编制加工工艺为主,有条件时安排现场加工。

十、本课程常用术语中英文对照

Millingmachines铣床

Millingmachines,bedtype床身式铣床

Millingmachines,duplicating仿形铣床

Millingmachines,horizontal卧式铣床

Millingmachines,turretvertical六角立式铣床

Millingmachines,universal万能铣床

Millingmachines,vertical立式铣床

Millingmachines,vertical&horizontal立式及卧式铣床

presses,crank曲柄压力机

Presses,eccentric离心压力机

Presses,forging锻压机

Wheeldressers砂轮修整器

Woven-Cuttingmachines织麦激光切割机

Wrenches扳手

《机械制造与自动化》专业《石油装备加工技术》课第一单元

课程单元教学设计

(2013~2014学年第1学期)

单元名称:

东营职业学院

所属系部:

石油装备与机电工程学院

制定人:

高占华

合作人:

李俊华

制定时间:

2013-7-30

东营职业学院

石油装备加工技术课程单元教学设计

单

元

标

题:

外圆面加工

单元教学学时

8

在整体设计中的位置

第1次

授课班级

12机械1

上课

时间

第3周9月25日第一节至第5周10月10日第二节

上课

地点

实训楼C座车床实训室

教学

目标

能力目标

知识目标

素质目标

1.能够熟练操作车床加工零件;

2.能合理选择车刀类型并正确安装;

3.能够正确使用车床夹具;

4.能够正确制定外圆面车削加工工艺。

1.熟悉车削加工的工艺特点及应用范围;

2.了解车·床的类型及组成,并能熟练操作车床;

3.熟悉车刀类型,熟悉车床夹具与安装方法;

4.掌握外圆车削加工工艺;

1.具有知识应用能力、学习能力和动手能力;

2.具有团队协作能力、成员协调能力和决策能力;

3.具备良好的沟通能力及评价自我和他人的能力。

4.具有强烈的责任感和良好的工作习惯;

5.具有节约及保护环境的意识。

能力训练任务

任务1.车削台阶轴

任务2.磨削光轴

本次课使用的外语单词

A.T.C.system加工中心机刀库

Aluminumcontinuousmelting&holdingfurnaces连续溶解保温炉

Balancingequipment平衡设备

Bayonet卡口

Bearingfittings轴承配件

Bearingprocessingequipment轴承加工机

Bearings轴承

Beltdrive带传动

Bendingmachines弯曲机

Blades刀片

Blades,saw锯片

Bolts,screws&nuts螺栓,螺帽及螺丝

Boringheads搪孔头

Boringmachines镗床

Cablemakingtools造线机

Casting,aluminium铸铝

Casting,copper铸铜

Casting,grayiron铸灰口铁

Casting,malleableiron可锻铸铁

Casting,other其他铸造

Casting,steel铸钢

Chaindrive链传动

Chainmakingtools造链机

Chamfermachines倒角机

Chucks夹盘

案例和

教学

材料

(指教材或讲义、课件、参考资料、仪器、设备等)

案例1.以螺纹的成形为例引入外圆面的加工

任务描述:

1、介绍多种车床的作用、分类、型号结构及技术指标。

2、以一般轴的车削讲解车削加工工艺方案的制定。

资料:

1、教材;

2、《机械制造工程概论》(第三版)王金凤主编航空工业出版社;

3、《机械制造工艺基础》李硕主编国防工业出版社;

4、《实用车工技术手册》马仁卿主编中国石化出版社;

5、《机械加工手册》孟少农主编机械工业出版社。

仪器、设备:

CA6140普通车床,车床附件。

单元教学进度

步骤

教学内容及能力/知识目标

教师活动

学生活动

时间(分钟)

1车削前的准备

熟悉车削加工的工艺特点及应用范围;

讲授

提问

学生讨论、完善设计方案

10

2工件的装夹

熟悉车床夹具与安装方法

指导、检查

学生操练

团体合作

5

3工件的校正

了解车床的类型及组成

讲授/演示

组内讨论法、逐