三面铣组合机床PLC控制系统设计.docx

《三面铣组合机床PLC控制系统设计.docx》由会员分享,可在线阅读,更多相关《三面铣组合机床PLC控制系统设计.docx(22页珍藏版)》请在冰豆网上搜索。

三面铣组合机床PLC控制系统设计

第一章设计方案的确定

1.1三面铣组合机床的简介

1.1.1三面铣组合机床概述

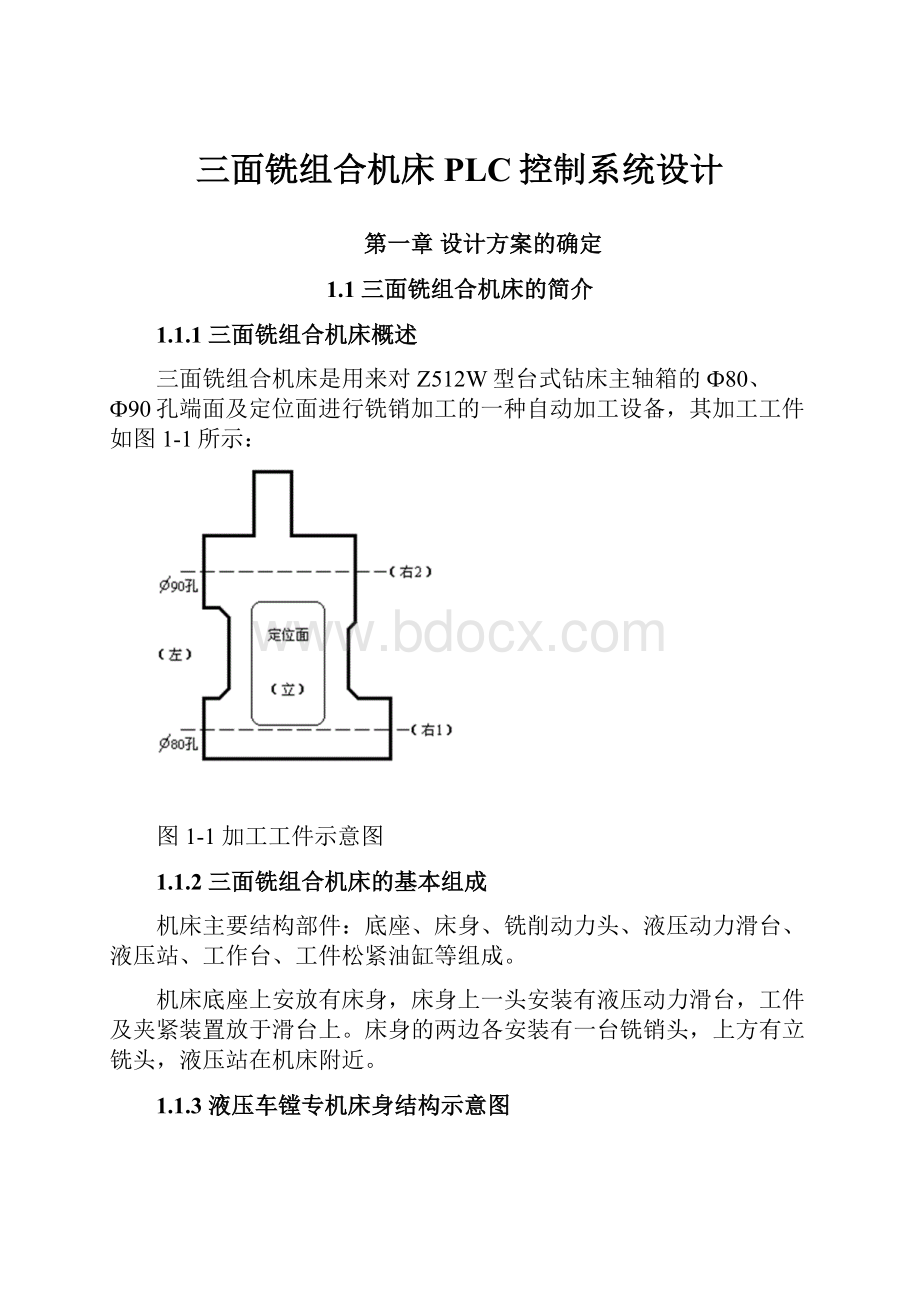

三面铣组合机床是用来对Z512W型台式钻床主轴箱的Ф80、Ф90孔端面及定位面进行铣销加工的一种自动加工设备,其加工工件如图1-1所示:

图1-1加工工件示意图

1.1.2三面铣组合机床的基本组成

机床主要结构部件:

底座、床身、铣削动力头、液压动力滑台、液压站、工作台、工件松紧油缸等组成。

机床底座上安放有床身,床身上一头安装有液压动力滑台,工件及夹紧装置放于滑台上。

床身的两边各安装有一台铣销头,上方有立铣头,液压站在机床附近。

1.1.3液压车镗专机床身结构示意图

图1-2三面铣组合机床床身结构图

1.1.4三面铣组合机床液压系统原理示意图

图1-3液压系统原理示意图

图1-4机床液压元件动作表

1.1.5三面铣组合机床的自动加工过程

图1-5三面铣组合机床的自动加工示意图

1.2.1三面铣组合机床的控制要求

①五台电机均为单向旋转。

②机床要求有单循环自动工作、单动力头自动循环工作、点动三种工作方式,油泵电机在自动加工一个循环后不停机。

③单循环自动工作过程见机床动作循环图。

④单动力头自动循环工作包括:

左铣头单循环工作、右1铣头单循环工作、右2铣头单循环工作、立头单循环工作。

要求考虑各铣头单循环工作的加工区间。

⑤点动工作包括:

四台主轴电机均能点动对刀、滑台快速(快进、快退)点动调整、松紧油缸的调整(手动松开与手动夹紧)。

⑥电源、油泵工作、工件夹紧、加工等信号指示。

⑦照明电路

⑧必要的联锁环节与保护环节。

1.2.2设计过程中应注意的问题

①油泵电动机在一个工作循环结束后不停机。

②手动与自动工作互不影响、干扰。

③滑台工进到终点必须等四个铣削动力头停止不动后才能发出快退信号。

④必须等油泵电动机启动后,才能开始工件的加工。

⑤在加工过程中,一旦发生工件松开(BP2-),主运动与进给运动应全部停止。

⑥一旦发生短路或过载现象,应停止主运动和进给运动。

⑦不同负载的供电电源不同。

⑧点动快进与快退应有限位保护。

⑨自动加工开始前应有原位判断。

1.2.3三面铣组合机床电机、电磁阀参数

1)左、右2铣削头电动机

JO2-41-44.0kw1440转/分380V8.4A

2)右1,立铣削头电动机

JO2-32-43.0kw1430转/分380V6.5A

3)液压泵电动机

JO2–22-41.5kw1410转/分380V3.49A

4)液压滑台YT4523电磁阀型号

二位二通阀Z22DO-25直流24V0.6A14.4W

二位四通阀Z24DW-25直流24V0.6A14.4W

二位二通阀Z22DO-25直流24V0.6A14.4W

1.3设计方案的确定

1.3.1可用方案论证及比较

(a)根据以上对三面铣组合机床的基本认识之后可知三面铣组合机床控制方法有以下几种:

1、传统电气系统控制,

2、单片机系统控制,

3、PLC系统控制。

(b)经过对三面铣组合机床的控制要求的仔细分析之后得到以下几点结论:

1、程序较为复杂,

2、应用步骤较为繁多。

(c)对比以上三种方案可知各自的优缺点比较:

单片机系统控制:

优点:

编程简单,控制容易实现,而且价格便宜,缺点:

由于单片机运行对环境的要求较高,抗干扰能力偏低,无法适用三面铣组合机床所在环境。

传统电气控制的优点:

结构简单清晰,继电器控制系统是并行的,或者说是同时执行的,即该吸合的继电器同时吸合。

缺点:

机械触点多、连线复杂,故障检查及设备维修比较麻烦,另外体积大、耗能多,需设置许多具有制约关系的联锁电路。

系统扩充或改装必须变更硬接线,重新设计、重新配置,灵活性差,故障检查及设备维修比较麻烦。

PLC系统控制的优点:

PLC采用大规模集成电路和计算机技术,以面向工业应用现场的需要而设计,因此可靠性高、功能强、体积小、功耗低;系统在I/O点数及内存允许范围内,可自由扩允,并且可用编程器在线或离线修改程序,以适应系统控制要求,因此同一PLC不改变硬件,仅改变软件,就可适应各种控制,灵活多变,通用性强。

PLC具有远程通讯联网功能以及易于与计算机接口实现群控,还可通过附加高性能模块对模拟量进行处理,丰富的高级指令可实现各种复杂的控制功能,这些对于布线逻辑的继电器控制系统是无法办到的。

PLC系统控制的缺点:

PLC控制系统是串行的,各软继电器处于周期性循环扫描中。

但是由于PLC扫描速度快,宏观上可以认为是并行控制。

(d)综合以上几点考虑,本次设计放弃传统的电气控制和单片机系统控制,而采用PLC控制。

1.3.2设计方案的确定

(a)首先对整个机床设备需要有短路、过流、过载保护。

因此需要对这些元气件进行选择。

(b)对于急停功能我们采用断电源的方法,因此对于急停功能的处理就不进PLC。

这样也可以省下PLC的一个输入点。

还有照明电路、润滑和一些指示电路是为了工作的方便而设计的电路,也不进入PLC。

(c)其他控制电路则通过PLC编程器来完成。

由于机床有两种工作方式:

手动和自动。

手动和自动工作方式可通过工作方式选择开关SA1选择或者不选择来确定是进行手动或自动控制。

手动控制采用单独一个步,在步中采用经验设计法实现。

自动控制以顺序控制法为主。

本次设计中自动工作方式的形式主要全自动循环、Ⅰ工位循环、Ⅱ工位循环。

循环方式通过转换开关实现,通过转换开关来选择循环方式。

3种模式只需2个IO口即可实现切换全自动循环工作过程为:

从Ⅰ工位→Ⅱ工位→Ⅰ工位。

Ⅰ工位循环、Ⅱ工位循环:

只在Ⅰ或Ⅱ工位时的加工循环。

(d)PLC采用三菱FX1N-40MR,其输入IO口只有24个,留下10%-20%的余量后,只剩21-22个IO口,因此采用IO口复用的方式实现,取3个IO口复用,通过手动、自动切换开关来实现功能区分,输出接口有16个。

第二章PLC控制系统硬件电路设计

2.1主电路

主控制电路(如图2-1)由四台电机控制。

其中,M1为油泵电机,M2控制左铣主轴电机,M3控制右1铣主轴电机,M4控制立铣主轴电机,M5控制右2铣主轴电机,接触器KM1-KM5的主触点控制电机的转动,主触点的工作由控制电路接触器的通断来控制。

其中KM1触点闭合,油泵电机转动;KM2触点闭合,左铣主轴电机转动;KM3触点闭合,右1铣主轴电机转动,KM4触点闭合,立铣主轴电机转动,KM5触点闭合,右1铣主轴闭合,QS为组合开关,控制主电路的通断电;油泵电机控制工件的夹紧、松开、车刀的横进、横退、工作台的移动等。

如加工过程中出现故障,则可以通过卸载油泵,切断工作电路,使油压下降,从而实现安全保护的作用;熔断器FU在电路中起短路保护作用,其中FU1对油泵电机起保护作用,,对左铣与右1主轴电机起保护作用,FU3对立铣与右2主轴电机起保护作用;热继电器FR1对油泵电机起负载的过载保护作用,FR2对左主轴电机起负载的过载保护作用,FR3对右1主轴电机起负载的过载保护作用,FR4对立铣主轴电机起负载的过载保护作用,FR5对右2主轴电机起负载的过载保护作用。

2.2不进PLC的控制电路和信号电路

对于一些电路(如图2-2所示)是不用进PLC的,例如,指示灯和照明电路,统一采用安全电压直流24V电压供电。

直流24V由三相电源相电压交流220V通过交流变压器降压到交流27V,经过开关电路,得到一个稳定的24V直流电源。

对于液压电磁阀和电磁铁,其驱动电压也为24V直流,所以均并入直流24V。

对对于自动润滑功能,只需在快退过程中就可以对全程润滑,所以用快退接触器的常开触点来控制。

由于工件夹紧、工位移动均是由液压控制,所以油泵电机是否正常工作十分重要,如果油泵电机不在正常工作状态,应该将所有的工作都停止。

也就是油泵电机的停止按钮可以等效与急停按钮。

2.3I/O接线图

2.3.1I/O接线图

2.3.2I/O资源分配图

按照设计的要求,本课题设计中采用三菱FX0N系列PLC。

本系统有自动和手动两种工作状态。

然后列出I/O的分配图如表2。

X0

油压到信号

X1

启动

X2

工件夹紧

X3

原位

X4

左、右1铣头启动

X5

立铣头启动

X6

右1停右2启动

X7

全部停止

X10

左铣头点动

X11

立铣头点动

X12

右1铣头点动

X13

右2铣头点动

X14

快速点动

X15

快退点动

X16

手动夹紧、松开

X17

手动、自动

Y0

夹紧

Y1

松开

Y2

快进

Y3

快退

Y4

工进

Y5

左铣头

Y6

右1铣头

Y7

立铣头

Y10

右2铣头

Y11

夹紧工作指示灯

Y12

工作指示灯

表2I/O资源分配图

第三章PLC控制系统程序设计

3.1自动控制程序

3.1.1原位的判断

如图3-1,首先上电,当油压信号到之后,判断手自动开关是接到自动还是手动,然后决定是进入手动还是自动。

进入自动之后,首先进行判断左、右动力头以及横刀是否处于原位,然后判断工作台是否在I工位。

如果没有都在原位或工作台不在I工位,则通过程序实现其回到原位和工作台回到I工位;如果都在原位且工作台在I工位,则直接跳过回到原位部分。

3.1.2Ⅱ工位功能图

如图3-2,按下启动按钮,则工件自动夹紧,压力继电器动作,然后判断是进行全循环还是II工位循环,如果是全循环,则左、右动力头同时开始镗削加工,左快进、工进至终点后,快退回原位;而右快进、工进至终点后还要进行横进后才同时横退和快退。

当左右快退和横退都到原位后,I工位加工结束。

3.2手动控制程序

3.2.1点动工作方式

手动/点动工作也是用PLC程序来控制的,点动分为两台主轴电机均能手动对刀、手动快进、手动快退和工件的手动松开、工位的手动移位。

用相应的按钮来控制其点动。

以下程序为程序控制的右主轴点动,左快进点动和手动松开与移位。

其中有快进和快退的互锁保护和左、右动力头的限位保护。

举例手动右主轴程序如下图3-3。

图3-3点动工作方式程序

3.3联锁、保护程序

3.3.1左右移位联锁

如下图3-5,联锁、保护程序是为了避免在程序运行中,出现误动作时不会引起硬件的误动作,避免不必要的损失。

在本程序中要联锁和保护的是在左右快速电机快进和快退。

如下图程序中Y7(左快进)与Y10(左快退)进行联锁。

待其到达工进点与原点的时候将主轴切断,进而停止运转,保护主轴,避免过度工作。

图3-5左快进与左快退程序中联锁

3.3.1程序工作的保护

保护程序设计:

由于工件夹紧、工位移动都是依靠液压来实现,所以对于油压信号是否达到十分重要。

如果油压未达到预期值,则工件无法实现夹紧,工件加工会出现事故。

所以当油压降低时,应停止所有操作,等待油压信号。

因为油压降低后,工件出现松动,再次夹紧会影响工件加工的精度,所以每次油压降低后,应会原位,重新摆放工件位置,或者换个工件进行加工。

如下图3-5程序:

图3-5程序工作的保护

第四章设计小结

本周我们机械专业同学在电气实验室做《液压车镗专机PLC控制系统设计》的课题,通过对课程的设计,我们明白了液压车镗专机的基本组成,掌握了车镗的加工过程、原位的判断、工位的转换,最后通过对编写程序的调试,来验证其工件加工的可行性。

虽然本次课程设计只有短短的一周,但是很好的将理论与实际的相结合,通过在设计过程遇到的问题,经过程序的监控与调试,可以比较清楚的判断出程序的对错与否。

此外,可以与同学们探讨,判断程序设计的可行性与可读性,对于讨论过程中的疑惑,可以请教指导老师,以此来加深对课本知识的理解。

除此之外,本次课程设计还可以很好的体现团队合作的精神。

合理的分工可以大大缩短设计时间,对顺利完成课程设计起到事半功倍的作用。

起初各小组一起讨论主电路、控制电路的设计,之后是I/O接线图和功能表图的编写,接着将其转换成梯形图。

在输入程序的过程中,一个负责接线,一个负责软件程序的输入,避免浪费不必要的时间。

当然,调试阶段还很好的考验了我们的细心和耐心。

也让我们知道了设计过程中容不得半点马虎,否则会导致程序不能正常运行等问题,甚至会造成机子的故障以及人员的伤亡。

调试过程要专心,查找出程序出错的地方,以便及时纠正程序的不足。

总的来说,这次课程专周设计让我们受益匪浅,同时也感谢指导老师的悉心讲解。

也让我们在潜移默化中锻炼了自己,而这些东西恰恰是我们课堂上很难吸收得到的。

附录:

一、功能表图:

二、梯形图: