车工实训教学情境设计方案1229003024.docx

《车工实训教学情境设计方案1229003024.docx》由会员分享,可在线阅读,更多相关《车工实训教学情境设计方案1229003024.docx(24页珍藏版)》请在冰豆网上搜索。

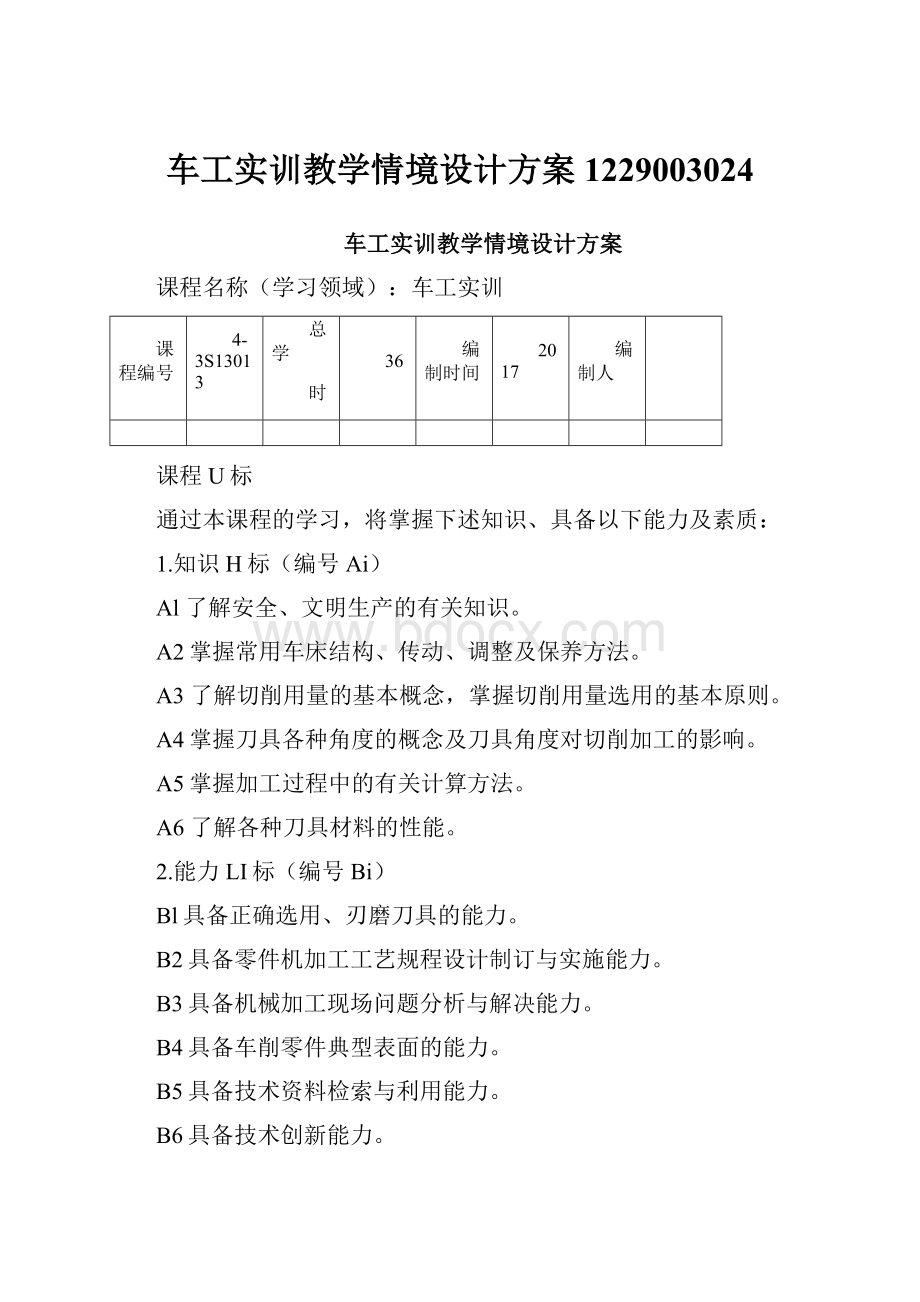

车工实训教学情境设计方案1229003024

车工实训教学情境设计方案

课程名称(学习领域):

车工实训

课程编号

4-3S13013

总学

时

36

编制时间

2017

编制人

课程U标

通过本课程的学习,将掌握下述知识、具备以下能力及素质:

1.知识H标(编号Ai)

Al了解安全、文明生产的有关知识。

A2掌握常用车床结构、传动、调整及保养方法。

A3了解切削用量的基本概念,掌握切削用量选用的基本原则。

A4掌握刀具各种角度的概念及刀具角度对切削加工的影响。

A5掌握加工过程中的有关计算方法。

A6了解各种刀具材料的性能。

2.能力LI标(编号Bi)

Bl具备正确选用、刃磨刀具的能力。

B2具备零件机加工工艺规程设计制订与实施能力。

B3具备机械加工现场问题分析与解决能力。

B4具备车削零件典型表面的能力。

B5具备技术资料检索与利用能力。

B6具备技术创新能力。

3.素质□标(编号Ci)

Cl培养有强烈的事业心、高度的责任感和正直的品质。

C2培养讲诚信,遵守职业道德与法规。

C3培养团队合作精神。

C4培养安全与文明生产意识。

C5培养继续学习能力。

课程内容

1.安全与文明生产。

2.车床结构、用途及日常保养。

3.车刀认识及刃磨。

4.三爪及四爪卡盘装卸工件。

5.轴类零件的加工。

6.套类、盘类零件的加工。

7.螺纹加工。

8.综合练习

项目编号

内容

学时数

项目一

安全与文明生产

项目二

车床结构、用途及日常保养

项目三

车刀认识及刃磨

项目四

三爪及四爪卡盘装卸工件

项目五

轴类零件的加工

项目六

螺纹加r.

教学组织形式与方法:

按照“理论实践一体化”教学模式组织教学过程。

以岗位定能力,能力分解为知识、技能和素质(态度),运用岗位职能需求、项LI支撑、任务驱动的教学过程设计方法,实施工学结合的课程模式改革。

整合实训条件,开展项目驱动、任务引领型理论实践一体化教学活动。

实施场所:

实训车间

课程考核方式:

基于本课程工学结合、“理实一体化”教学特点,建立职业化的综合考评体系,对学生专业能力进行全面、客观、公正地评价。

1.工作过程考核(每一任务完成后进行一次过程考核)(50分)

考核内容如下

工作过程考核

考核项目

自我评价

小组互评

教师评价

安全文明生产(15分)

规范操作(15分)

情感态度(15分)

学习能力(5分)

2.理论考试考核(30分)

3.技能证书考核(20分)

课程教学资源:

1.教材《车工项U式应用教程》清华大学出版社新课改中职教材

2.参考书《车工技能训练项LJ教程》、《普通车工项目式教程》等

3.其他课程网站、课程教学录像、电子课件、习题库等学生知识、能力要求:

1.具有一定机械材料基础知识;

2.识图知识;

3.具有工差配合及技术测量基础知识和基本技能;

4.具有一定机械原理、机械零件的基础知识;

5.具有查阅技术资料的基础知识及基本技能;

6.具有基本的身体协调能力;

7.具有一定的语言表达能力及继续学习能力。

教师能力要求:

1.获得职业学校教师资格证(专任教师);

2.熟悉机械图纸,具备车工中级以上技能证书;

3.掌握工程材料、切削刀具的相关知识;

4.具备熟练、规范操作各种测量工具、仪器的技能;

5.熟悉相应国家标准和工艺规范;

6.熟悉普通车工国家技能等级要求。

任务编号1

任务名称安全与文明生产

学时数

教学

内容

1.车工工作环境认识;

2.车工安全文明生产;

3.车工规范操作要求;

4.“6S”管理体系。

教学

目标

专业

能力

1.初步具有安全文明生产知识;

2.初步认识“6S”管理体系。

职业

素质

1.掌握规范执行工艺文件要求方面的知识;

2.培养学生查阅资料及团队协作、语言表达等方面的能力。

教学

设计

序号

过程

内容

教学方法

1

明确任

务

1.车工工作环境如何?

2.车工安全文明生产有何要求?

3.规范化操作对车工有何意义?

4.“6S”管理体系的构成及意义。

1.讨论法

2.头脑风暴法

3.现场教学

法

4.问答法

5.市场调查

法

2

制定计

划

1.学生分组讨论;

2.头脑风暴提出完成任务的方案;

3.确定具体实施方案。

3

实施计

划

1.走进车间,认识车工工作环境;

2.查阅资料、走访企业相关人员调研;

3.各组学生分别给出各自结论。

4

检査评

价

1.任务是否完成?

2.任务完成过程中存在哪些问题?

是

否解决?

方法是否得当?

3.各组分别展示自己学习成果。

4・老师给出结果评价,评选最优方案

5

总结

1.老师引导学生总结相关知识点;

2.老师整理学生评价资料;

3.布置课后作业:

查阅有关车床用途及结构组成、日常保养方面的资料。

考核项目

自我评价

小组互评

教师评价

工作

安全文明生产

过程

规范操作

评价

情感态度

学习能力

教学

1.车工实训教室

资源

2.多媒体网络

3.相关技术、

管理资料

任务编号

2

任务名称车床用途、结构及日常保养学时数

教学

内容

1.车床用途;

2.车床结构组成;

3.车床的日常保养。

教学

目标

专业

能力

1.初步认识车床作用;

2.初步了解车床组成及各部分作用;

3.简单了解车床日常保养项目及部位

职业

素质

1.培养学生认真负责、一丝不苟的劳动态度;

2.培养学生查阅资、团队协作、语言表达及继续学习方面的能力;

3.培养学生严格执行操作规范要求的职业素养。

教学

设计

序号

过程

内容

教学方法

1

明确

任务

1.车床有何作用(车床能加工零件哪些表面)?

2.车床组成及各部分作用?

3.车床日常保养项目及部位。

1.讨论法

2.头脑风暴法

3.现场教

学法

4.问答法

5.市场调查法

6.示范教

2

制定

计划

1.学生分组讨论;

2.头脑风暴提出完成任务的方案;

3.老师确定具体实施方案。

3

实施

计划

1.查阅资料、走访企业相关人员调研;

2.走进车间,认识车床组成及各部分作用;

3.讲解车床日常保养项目及保养部位。

4

检査

评价

1.任务是否完成?

2.任务完成过程中存在哪些问题?

是否解

决?

方法是否得当?

3.各组分别展示自己学习成果。

4.老师给出结果评价,评选最优方案

学法

5

总结

1.老师引导学生总结相关知识点;

2.老师整理学生评价资料;

3.布置课后作业:

查阅有关车刀材料、结

构及形状方面的资料。

工作

过程

评价

考核项目

自我评价

小组互评

教师评价

安全文明生产

规范操作

情感态度

学习能力

教学

资源

1.车工实训教室;

2.多媒体网络;

3.相关技术、管理资料。

任务编号

3

任务名称车刀认识及刃磨

学时数

教学

内容

1.车刀材料及性能要求;

2.车刀分类(按用途及结构形式);

3.外圆车刀表面组成及角度;

4.车刀刃磨。

教学

目标

专业

能力

1.掌握对车刀材料性能的要求;

2.常用刀具材料及适用场合;

3.掌握车刀分类及各种车刀用途;

4.掌握车刀组成表面、角度及对加工的影响;

5.掌握车刀刃磨方法及要求。

职业

素质

1.培养学生查阅资、团队协作、语言表达及继续学习方面的能力;

2.培养学生认真负责、一丝不苟的劳动态度;

3.培养学生严格执行操作规范要求的职业素养。

教学

设计

序号

过程

内容

教学方法

1

明确

任务

1.车刀材料及性能要求?

2.车刀分类及适用场合?

3.车刀组成表面及对切削的影响?

4.车刀刃磨规范。

1.讨论法

2.头脑风暴法3.现场教学法

4.问答法

5.市场调查

2

制定

计划

1.学生分组讨论;

2.头脑风暴提出完成任务的方案;

3.确定具体实施方案。

3

实施

计划

1.查阅资料、走访企业相关人员调研;

2.走进车间,认识车刀;

3.在老师带领下掌握车刀刃磨操作要

领。

法

6.示范教学

法

4

检查

评价

1.任务是否完成?

2.任务完成过程中存在哪些问题?

是

否解决?

方法是否得当?

3.各组分别展示自己学习成果。

4.老师给出结果评价,评选最优方案

5

总结

1.老师引导学生总结相关知识点;

2.老师整理学生评价资料;

3.布置课后作业:

工件的装夹方案

工作

过程

评价

考核项目

自我评价

小组互评

教师评价

安全文明生产

规范操作

情感态度

学习能力

教学

资源

1.车工实训教室;

2.多媒体网络;

3.相关技术、管理资料。

任务编号

4

任务名称工件的安装

学时数

教学

内容

1.工件定位原理及定位方式;

2.三爪卡盘结构、原理及适用场合;

3.四爪卡盘结构、原理及适用场合。

教学

目标

专业

能力

1.掌握工件定位原理及定位方式基本知识;

2.掌握二爪卡盘使用方法;

3.掌握四爪卡盘使用方法。

职业

素质

1.培养学生查阅资、团队协作、语言表达及继续学习方面的能力;

2.培养学生认真负责、一丝不苟的劳动态度;

3.培养学生严格执行操作规范要求的职业素养。

教学

设计

序号

过程

内容

教学方法

1

明确

任务

1.工件的定位原理?

2.工件的定位方式?

3.三爪卡盘结构及原理?

4.三爪卡盘的规范使用?

5.四爪卡盘的结构、原理及规范使用。

1.讨论法

2.头脑风暴法3.现场教学法

4.问答法

5.市场调查法

6.示范教学

法

2

制定

计划

1.学生分组讨论;

2.头脑风暴提出完成任务的方案;

3.确定具体实施方案。

3

实施

计划

1.查阅资料、走访企业相关人员调研;

2.走进车间,认识车床常用夹具;

3.在老师带领下掌握工件在三爪及四爪卡盘正确安装操作要领。

4

检查

1.任务是否完成?

评价

2.任务完成过程中存在哪些问题?

是

否解决?

方法是否得当?

3.各组分别展示自己学习成果。

4.老师给出结果评价,评选最优方案

5

总结

1.老师引导学生总结相关知识点;

2.老师整理学生评价资料;

3.布置课后作业:

轴类零件都有哪些?

如何加工?

工作

过程

评价

考核项目

自我评价

小组互评

教师评价

安全文明生产

规范操作

情感态度

学习能力

教学

资源

1.车工实训教室;

2.多媒体网络;

3.相关技术、管理资料。

任务编号

5

任务名称车削外圆、端面、钻中心孔

学时数

教学

内容

1.机床运动分析;

2.切削表面与切削用量;

3.车床车削外圆、端面、钻中心孔

教学

目标

专业

能力

1.掌握机床传动的基本知识;

2.掌握车削加工过程中切削表面及切削用量的知识;

3.掌握车削外圆、端面及钻中心孔操作要领。

职业

素质

1.培养学生分析方法能力;

2.培养学生基本计算能力;

3.培养学生认真负责、一丝不苟的劳动态度;

4.培养学生严格执行操作规范要求的职业素养。

教学

设计

序号

过程

内容

教学方法

1

明确

任务

丄.机床运动包括哪些?

2.机床传动的组成?

3.车削不同表面时切削表面有哪些?

4.车削时的切削用量的概念、意义及对

加丄的影响?

5.如何车削外圆?

6.如何车削端面?

7.钻中心孔的操作要领?

8.如何车削阶梯轴?

1.分析讨论

法2.展示法

3.问答法

4.讲解法

5.现场教学法

6.示范教学法

2

制定

汁划

1.分析任务,将所提出任务进行归类;

2.提出完成不冋任务的方案;

3.确定完成各具体任务的实施方案。

3

实施

计划

1.査阅资料、走访企业相关人员调研;

2.走进车间,认识车床各种运动及加工方式;

3.在老师引导下掌握机床传动、切削用量概念及与车床加工之间的关系;

4.在老师示范引导下完成车外圆、端面、台阶轴及钻中心孔规范操作要领的掌握。

7•练习法

4

检查

评价

1.任务是否完成?

2.任务完成过程中存在哪些问题?

是

否解决?

方法是否得当?

3.老师给出结果评价,评选最优方案

5

总结

1.老师引导学生总结相关知识点;

2.老师整理学生评价资料;

3.布置课后作业:

外锥面如何车削

考核项目

自我评价

小组互评

教师评价

工作

安全文明生产

过程

规范操作

评价

情感态度

学习能力

教学

资源

1.车工实训教室;

2.多媒体网络;

3.相关技术、管理资料;

4.其它阅读教材。

任务编号

6

任务名称车槽、切断及倒角

学时数

教学

内容

1.轴类零件外表面环槽及倒角的作用;

2.车槽;

3.轴类零件的切断;

4.轴端倒角加工。

教学

目标

专业

能力

1.了解轴类零件表面环槽及倒角知识;

2.掌握车槽的操作要领;

3.掌握切断的操作要领;

4.掌握倒角加工的操作要领。

职业

素质

1.培养学生认真负责、一丝不苟的劳动态度;

2.培养学生严格执行操作规范要求的职业素养。

教学

设计

序号

过程

内容

教学方法

1

明确

任务

1.轴类零件外表面环槽及倒角有何作用?

2.如何车削轴类零件外表面环槽?

3.轴类零件如何在车床上切段?

4.如何车削轴端倒角?

1.分析讨论法2.问答法

3.讲解法

4.现场教学法

5.示范教学法

6.练习法

2

制定

计划

1.分析任务,査阅资料;

2.老师引导提出方案;

3.确定完成各具体任务的实施方案。

3

实施

计划

1.查阅资料、走访企业相关人员调研轴类零件表面环槽及倒角的作用;

2.在老师示范引导下掌握车轴类零件外表面环槽规范操作要领;

3.学习练习切断轴类零件;

4.学习练习车削轴端倒角。

4

检查

评价

1.任务是否完成?

2.任务完成过程中存在哪些问题?

是

否解决?

方法是否得当?

3.老师给出结果评价,评选最优方案。

5

总结

1.老师引导学生总结相关知识点;

2.老师整理学生评价资料;

3.布置课后作业:

轴类零件表面滚花的作用。

工作

过程

评价

考核项目

自我评价

小组互评

教师评价

安全文明生产

规范操作

情感态度

学习能力

教学

资源

1.车工实训教室;

2.多媒体网络;

3.相关技术、管理资料;

4.其它阅读教材。

任务编号

7

任务名称车削外锥面

学时数

教学

内容

1.轴类零件外锥面的作用;

2.摆移小刀架法车外圆锥面;

3.偏移尾座法车外锥面;

4.宽刀法车外锥面。

教学

目标

专业

能力

1.掌握轴类零件外锥面在零件中所起作用的基本知识;

2.掌握摆移小刀架法车外圆锥面的操作要领;

3.掌握偏移尾座法车外锥面;

4.了解宽刀法车外锥面。

职业

素质

1.培养学生基本计算能力;

2.培养学生认真负责、一丝不苟的劳动态度;

3.培养学生严格执行操作规范要求的职业素养。

教学

设计

序号

过程

内容

教学方法

1

明确

任务

1.轴类零件外锥面有何作用?

2.如何车削外圆锥面?

1.分析讨论法2.问答法

3.讲解法

4.现场教学法

5.示范教学法

2

制定

计划

1.分析任务,查阅资料;

2.提出完成不同任务的方案;

3.确定完成各具体任务的实施方案。

3

实施

计划

1.查阅资料、走访企业相关人员调研外锥面的作用;

2.在老师示范引导下掌握车外锥面规范操作要领。

4

检查

评价

1.任务是否完成?

2.任务完成过程中存在哪些问题?

是

否解决?

方法是否得当?

3.老师给出结果评价,评选最优方案

6•练习法

5

总结

1.老师引导学生总结相关知识点;

2.老师整理学生评价资料;

3.布置课后作业:

外锥面如何车削

工作

过程

评价

考核项目

自我评价

小组互评

教师评价

安全文明生产

规范操作

情感态度

学习能力

教学

资源

1.车工实训教室;

2.多媒体网络;

3.相关技术、管理资料;

4.其它阅读教材。

任务编号8任务名称

车普通外螺纹

学时数

教学

内容

1•加工普通外螺纹;

2.测量普通外螺纹

教学

目标

专业

能力

1.了解三角螺纹的标记方法,掌握三角螺纹的尺寸计算方法;

2.掌握普通外螺纹车刀儿何形状和刃磨方法;

3.掌握普通外螺纹车刀的加工方法;

4.掌握普通外螺纹的检测方法。

职业

素质

1.培养学生团队协作、语言表达及继续学习方面的能力;

2.培养学生认真负责、一丝不苟的劳动态度;

3.培养学生严格执行操作规范要求的职业素养。

教学

设计

序号

过程

内容

教学方法

1

明确任务

1.普通外螺纹如何标记?

2.普通外螺纹各部分名称及其尺寸如何计算?

3.普通外螺纹车刀有何特点?

如何装夹?

4.车螺纹询机床如何调整?

5.如何车外螺纹?

1.分析讨论法

2.问答法

3.讲解法

4.现场教学法

5.示范教学法

6.练习法

2

制定计划

「学生分组讨论;

2.头脑风暴提出完成任务的方案;

3.老师确定具体实施方案。

3

实施计划

外螺纹标记、尺寸计算、螺纹车刀儿何参数等内容自学、讨论、合作学习后进行组内、组间讲解,教师进

行补充。

2.车刀刃磨、机床调整、车外螺纹等内容进行现场教学演示后学生进行练习操作。

4

检查评价

1.任务是否完成?

2.任务完成过程中存在哪些问题?

是否解决?

方法是否得当?

3.各组分别展示自己学习成果。

4.老师给出结果评价。

5

总结

1.老师引导学生总结相关知识点;

2.老师整理学生评价资料;

3.布置课后作业:

工作

过程

评价

考核项目

自我评价

小组互评

教师评价

出勤、课堂纪律

工夹量具的正确

选择

规范操作

任务完成情况

其他方面

教学

资源

1.车工实训教室;

2.多媒体网络;

3.相关技术、管理资料;

4.其它阅读教材。