安装过程检验记录.docx

《安装过程检验记录.docx》由会员分享,可在线阅读,更多相关《安装过程检验记录.docx(37页珍藏版)》请在冰豆网上搜索。

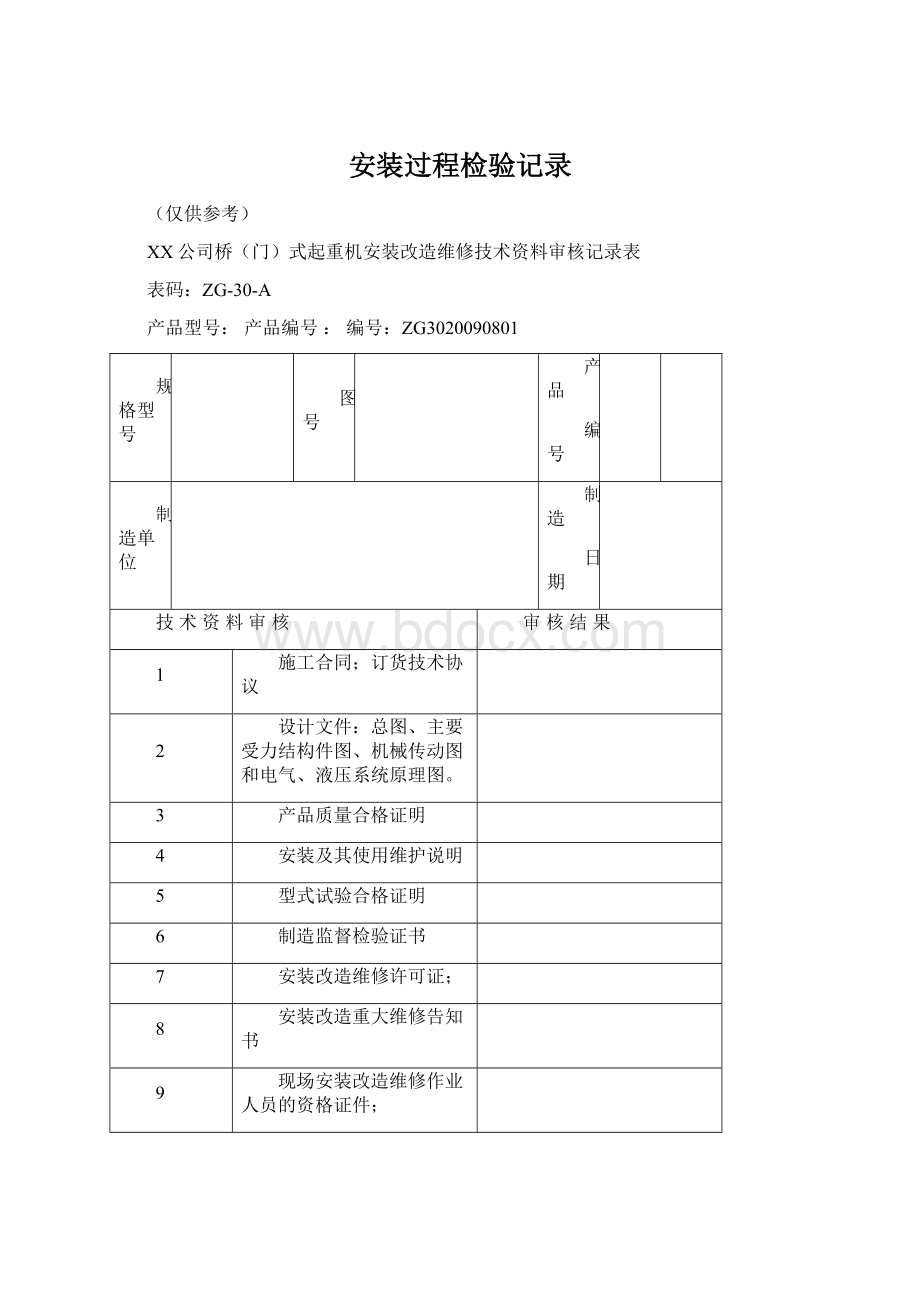

安装过程检验记录

(仅供参考)

XX公司桥(门)式起重机安装改造维修技术资料审核记录表

表码:

ZG-30-A

产品型号:

产品编号:

编号:

ZG3020090801

规格型号

图号

产品

编号

制造单位

制造

日期

技术资料审核

审核结果

1

施工合同;订货技术协议

2

设计文件:

总图、主要受力结构件图、机械传动图和电气、液压系统原理图。

3

产品质量合格证明

4

安装及其使用维护说明

5

型式试验合格证明

6

制造监督检验证书

7

安装改造维修许可证;

8

安装改造重大维修告知书

9

现场安装改造维修作业人员的资格证件;

10

起重机械安装(改造、重大维修)信息表;

检验员:

年月日

施工单位质量技术负责人:

年月日

监督人员确认方式:

年月日

XX公司图纸审核记录

表码:

ZG-31-A

产品型号:

产品编号:

编号:

图号及图纸名称

主要问题及处理结果

(包括总图、主要受力构件图、机械传动图、电气系统原理图、液压系统原理图;

)

检验员:

年月日

施工单位质量技术负责人:

年月日

监督人员确认方式:

年月日

XX公司基础复验记录

表码:

ZG-32-A

产品型号:

产品编号:

编号:

项目

技术要求

检验结果

检验结论

1.

基

础

基础的施工应符合基础设计文件及施工工艺文件要求,基础应能承受设计规定的载荷。

由使用单位组织验收,并提供大车轨道验收证明

2.

复验情况

施

工

单

位

对

大

车

轨

道

复

验

记

录

当起重机轨道跨度小于或等于10mm时,起重机轨道跨度的允许偏差为±3mm;

轨道的实际中心线对吊车梁的实际中心线的位置偏差不应大于10mm,且不应大于吊车梁腹板厚度的一半。

轨道的实际中心线对安装基准线的水平位置的偏差,对于通用桥式起重机,通用门式起重机不应大于5mm,对于梁式悬挂起重机不应大于3mm。

当接头采用鱼尾板连接时,轨道接头高低差及侧向错位不应大于1mm,间隙不应大于2mm。

当起重机轨道跨度大于10m时,起重机轨道跨度的允许偏差应按以下公式计算,但最大不应超过±15mm;△S=±〔3+0.25(S-10)〕

式中△S—起重机跨度的允许偏差(mm)

S—起重机轨道跨度(m)

轨道顶面对其设计位置的纵向倾斜度,对于通用桥式起重机不应大于1/1000;每2m测一点,全行程内高低差不应大于10mm。

两平行轨道的接头位置宜错开,其错开距离应大于起重机前后车轮的基距。

两平行轨道的接头位置宜错开,其错开距离应大于起重机前后车轮的基距。

两平行轨道的接头位置宜错开,其错开距离应大于起重机前后车轮的基距。

以及机械运动部分与建筑物、设施、输电线的安全距离及高于30m的部位红色障碍灯的施工记录;(施工单位应对上述检验并记录)

检验员:

年月日

施工单位质量技术负责人:

年月日

监督人员确认方式:

年月日

XX公司施工前主要受力结构件主要几何尺寸检查记录表码:

ZG-33-A

产品型号:

产品编号:

编号:

页次1

项目

技术要求

检验结果

检验结论

1.

主

要

零

部

件

核查主要零部件(吊具、钢丝绳、滑轮、卷筒、减速器、电动机、高强度螺栓副等)合格证、铭牌。

吊运熔融金属的起重机(不含起升机构为电动葫芦的),应当采用冶金起重专用电动机,在环境温度超过40℃的场合,应当选用H级绝缘电动机;铸造起重机不得使用铸铁滑轮;吊运炽热和熔融金属的起重机械钢丝绳选用了适用于高温场合的钢丝绳;防爆起重机所用的零部件的防爆等级应符合要求。

2.安全保护装置

核查安全保护装置(制动器(包括制动电机)、起重量限制器、高度限位器)和电动葫芦的合格证、铭牌、型式试验证明。

以电动葫芦作为起升机构,吊运熔融金属的起重机还应当符合a.额定起重量不得大于10t;b.电动葫芦的工作级别不小于M6级;防爆起重机所用的安全保护装置的防爆等级应符合要求,并与实物相符。

3.主要受力结构核查主要受力结构件(主梁、支腿)主要几何尺寸并记录:

件

小车轨道接头高低差;

轨道接头的高低差d≤1mm,侧向错位f≤1mm,接头间隙e≤2mm。

小车轨道侧向直线度;小车轨道的侧向直线度(见图12)应符合下列要求:

a.每2m长度内的偏差不大于1mm;

b.在轨道全长范围内,偏差b应符合下列要求:

S≤10m时,b≤6mm;

S>10m时,b≤6+0.2(S-10),bmax=100mm,(S—跨度)

主梁水平方向的弯曲;

对轨道居中的正轨箱形梁及半偏轨箱形梁不大于S1/2000(S1为两端始于第一块大筋板的实测长度,在离上翼缘板约100mm的大筋板处测),当Gn≤50t时只能向走台侧凸曲。

上拱度、上翘度;

新安装的桥、门式(包括电动葫芦桥、门式)起重机的主梁上拱度为(0.9~1.4)S/1000,门式起重机的上翘度为(0.9~1.4)L1/350。

载荷试验后桥、门式起重机拱度应不小于0.7S/1000,上翘度应不小于0.7Ll/350。

主梁腹板局部平面度;

主梁腹板不应有严重不平,其局部平面度,在离受压区翼缘板H/3以内不大于0.7δ,其余区域不大于1.2δ。

主梁上翼缘板或上平面的水平偏斜值;

箱形梁及单腹板梁上翼缘板的水平偏斜值c≤B/200

XX公司施工前主要受力结构件主要几何尺寸检查记录表码:

ZG-33-A

产品型号:

产品编号:

编号:

页次2

项目

技术要求

检验结果

检验结论

3.主要受力结构核查主要受力结构件(主梁、支腿)主要几何尺寸并记

箱形梁腹板的垂直偏斜值;

箱形梁腹板的垂直偏斜值h≤H/200,单腹板梁及桁架梁的垂直偏斜值h≤H/300

桁架梁杆件的直线度偏差。

桁架梁杆件的直线度ΔL≤0.0015a

其它部件及对于不在安装地制造的新主要受力结构件.

备

注

检验员:

年月日

施工单位质量技术负责人:

年月日

监督人员确认方式:

年月日

XX公司施工过程与施工后主要受力结构件连接检查记录表码:

ZG-34-A

产品型号:

产品编号:

编号:

项目

技术要求

检验结果

检验结论

1.焊接

金属结构的连接焊缝无明显可见的焊接缺陷

2

螺栓连接

螺栓或铆钉联接不得松动,不应有缺件、损坏等缺陷;

螺栓连接,应当有有效的防松措施,高强度螺栓连接应有足够的预紧力矩;

3.无损检测

对于主要受力构件分段制造现场组装、主要受力构件在现场改造或重大维修的起重机械,其现场焊接的焊缝应当进行无损检测,检查记录应当包含无损检测报告

备

注

检验员:

年月日

施工单位质量技术负责人:

年月日

监督人员确认方式:

年月日

XX公司施工后主要受力结构件的主要几何尺寸检查记录

表码:

ZG-35-A

产品型号:

产品编号:

编号:

项目

技术要求

检验结果

检验结论

1.跨度偏差

大车跨度偏差采用可分离式端梁并镗孔直接装车轮结构的通用桥式起重机跨度极限偏差:

S≤10m时,△s=±2mm,S>10m,△s=±[2+0.1(S-10)]mm;采用焊接连接的端梁及角型轴承箱装车轮结构的通用桥式起重机△s=±5mm,相对差不大于5mm。

通用门式起重机跨度极限偏差为:

S≤26m,△s=±8mm,相对差不大于8mm,S>26m,△s=±10mm,相对差不大于10mm。

:

2.大车基距

大车基距(填写公差)

3.小车轨距、

小车轨距:

小于50t的正轨箱型梁及半偏轨箱型梁的轨距极限偏差:

端处为±2mm,跨中,当S≤19.5m,为+1~+5mm,当S>19.5m,为+1~+7mm。

其它梁不超过±3mm。

4.以装车轮的基点的对角线差、

桥架以装车轮的基点的对角线差≤5mm

5.小车轨道同一截面高低差

小车轨道同一截面高低差 a.K≤2m时,Δh≤3mm;

b.2m6.大车车轮的水平偏斜/垂直偏斜

水平偏斜

垂直偏斜

7.小车车轮的水平偏斜/垂直偏斜

水平偏斜

垂直偏斜

检验员:

年月日

施工单位质量技术负责人:

年月日

监督人员确认方式:

年月日

XX公司施工后钢丝绳及其连接、吊具、滑轮组等检查记录

表码:

ZG-36-A

产品型号:

产品编号:

编号:

项目

技术要求

检验结果

检验结论

1吊钩

应有标记,吊钩应当设置防止吊物意外脱钩的闭锁装置,不允许使用铸造吊钩;吊钩不应当焊补,铸造起重机钩口防磨保护鞍座完整;吊钩不应有裂纹、剥裂等缺陷。

吊钩危险断面磨损量、开口度不应超过规范要求。

2卷筒

直径的选取应符合标准的要求,卷筒上钢丝绳绳端的固定装置,应当具有防松或者自紧性能。

多层缠绕的卷筒,端部应当具有凸缘,凸缘应当比最外层钢丝绳的直径高出2倍以上;卷筒出现裂纹或者筒壁磨损达到原壁厚的20%时,应当予以报废。

需配备有导绳装置的卷筒在整个工作范围内有效排绳,无卡阻现象。

3钢丝绳及其连接

不应与金属结构磨擦。

钢丝绳不应有扭结、压扁、弯折、断股、笼状畸变、断芯等变形现象。

钢丝绳直径减小量不大于公称直径的7%。

钢丝绳断丝数不应超过标准规定的数值;钢丝绳绳端固定牢固、可靠,用压板固定压板不少于2块(电动葫芦、岸桥、装卸桥不少于3块),金属压制接头固定时,接头不应有裂纹;楔块固定时,楔套不应有裂纹,楔块不应松动。

绳卡固定时,绳卡安装应正确,绳卡数应满足标准的要求。

4.环链

不应有裂纹、开焊等缺陷,链环直径磨损达原直径的10%应报废

5.滑轮

滑轮直径的选取应符合标准的要求;滑轮应转动良好,无破损、缺陷;滑轮应有防止钢丝绳脱槽的装置,且可靠有效。

6.开式齿轮

啮合应平稳,无裂纹、断齿和过度磨损。

7.减速器

底脚螺栓不得松动,应固定可靠。

减速器工作时应无异常声响、振动、发热和漏油。

8.车轮

不应有过度磨损,轮缘磨损量达原厚度的50%或踏面磨损达原厚度的15%、存在裂纹时应报废。

9.联轴器

零件无缺损,联接无松动,运转时无剧烈撞击声。

备

注

检验员:

年月日

施工单位质量技术负责人:

年月日

监督人员确认方式:

年月日

XX公司施工过程与施工后安全警示标识设置检查记录

表码:

ZG-37-A

产品型号:

产品编号:

编号:

项目

技术要求

检验结果

检验结论

1.安全警示标识

大车裸滑线、扫轨板、电缆卷筒应涂红色安全色;吊具、台车、有人行通道的起重机端梁外侧、夹轨器、大车滑线防护板应有黄黑相间的安全色

检验员:

年月日

施工单位质量技术负责人:

年月日

监督人