Ansys转子动力学.docx

《Ansys转子动力学.docx》由会员分享,可在线阅读,更多相关《Ansys转子动力学.docx(15页珍藏版)》请在冰豆网上搜索。

Ansys转子动力学

基于ANSYS的转子动力学分析

1、题目描述

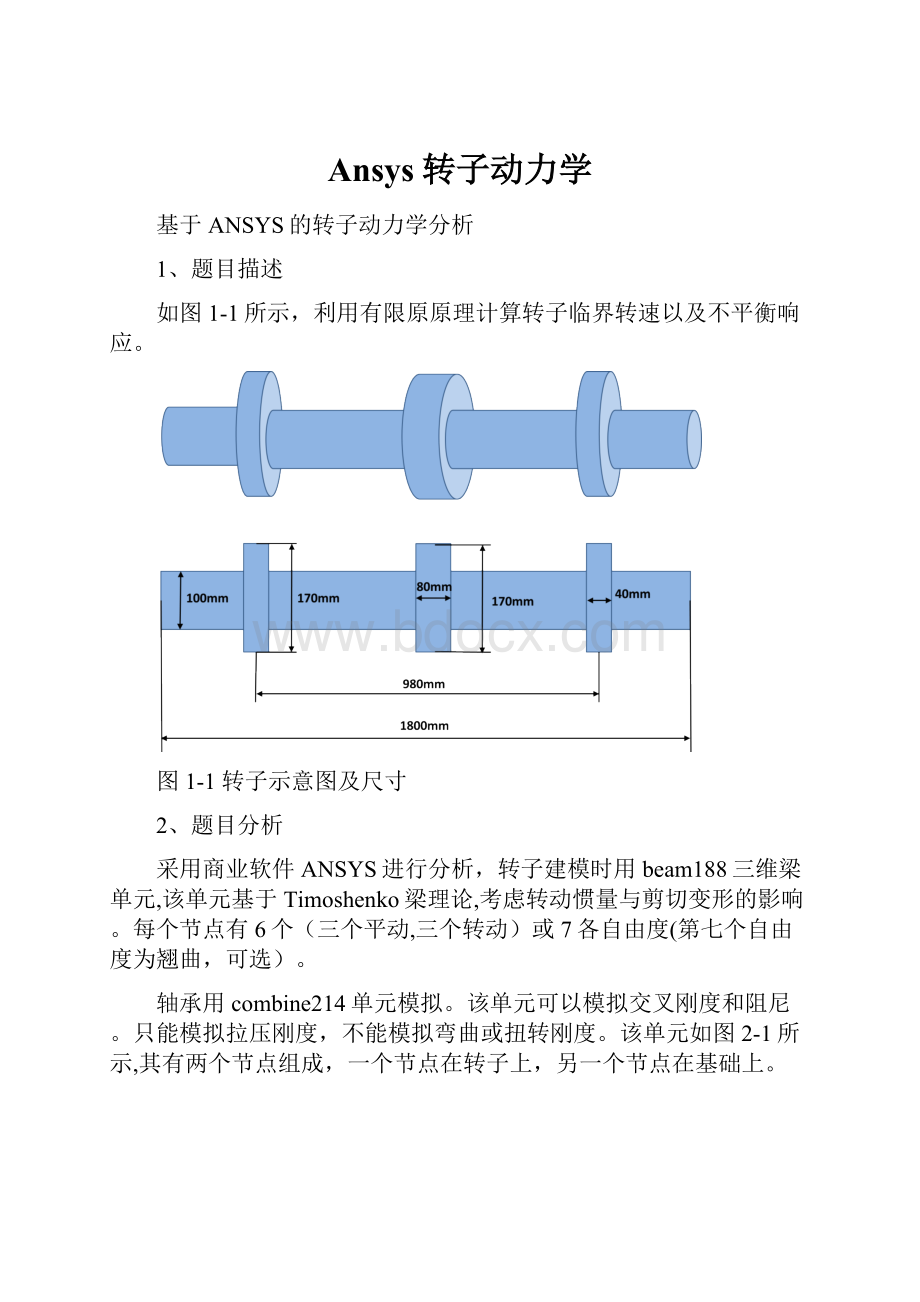

如图1-1所示,利用有限原原理计算转子临界转速以及不平衡响应。

图1-1转子示意图及尺寸

2、题目分析

采用商业软件ANSYS进行分析,转子建模时用beam188三维梁单元,该单元基于Timoshenko梁理论,考虑转动惯量与剪切变形的影响。

每个节点有6个(三个平动,三个转动)或7各自由度(第七个自由度为翘曲,可选)。

轴承用combine214单元模拟。

该单元可以模拟交叉刚度和阻尼。

只能模拟拉压刚度,不能模拟弯曲或扭转刚度。

该单元如图2-1所示,其有两个节点组成,一个节点在转子上,另一个节点在基础上。

图2-1combine214单元

对于质量圆盘,可以用mass21单元模拟,该单元有6个自由度,可以模拟X,Y,Z三个方向的平动质量以及转动惯性。

3、计算与结果分析

3。

1转子有限元模型

建模时,采用钢的参数,密度取

弹性模量取

,泊松比取0.3。

轴承刚度与阻尼如表1所示,不考虑交叉刚度与阻尼,且为各项同性。

表3-1轴承刚度与阻尼参数

Kxx

Kyy

Cxx

Cyy

4e7N/m

4e7N/m

4e5N。

s/m

4e5N。

s/m

将转子划分为93个节点共92个单元。

有限元模型如图3-1所示.

图3—1转子有限元模型

施加约束时,由于不考虑纵向振动与扭转振动,故约束每一节点的纵向与扭转自由度,同时约束轴承的基础节点。

施加约束后的模型如3-2所示。

图3-2施加约束后的有限元模型

3.1转子临界转速计算

在ANSYS中可以很方便的考虑陀螺力矩的影响.考虑陀螺力矩时,由于陀螺矩阵是反对称矩阵,所以求取特征值时要用特殊的方法。

本文考虑陀螺力矩的影响,分析了在陀螺力矩的影响下,转子涡动频率随工作转速的变化趋势,其Campell图如图3-3所示。

同时给出了转子的前四阶正进动涡动频率与反进动涡动频率以及固有频率。

如表3—2所示。

表3—2转子涡动频率随转速的变化

(rpm)

0

10000

20000

30000

40000

(Hz)

54。

738

54.833

55.027

55。

248

55.478

(Hz)

54.738

54.131

53。

938

53.718

53.489

(Hz)

174.12

174.85

175.61

176.38

177。

14

(Hz)

174.12

173.31

172.55

171.78

171。

02

(Hz)

301.97

303。

56

305。

18

306。

82

308.46

(Hz)

301.97

300.35

298。

76

297。

19

295.63

(Hz)

484。

00

488。

60

493.24

497。

93

502。

65

(Hz)

484。

00

479。

44

474。

92

470。

45

466。

02

图3-3转子Campell图

从表3-2与图3—3可以看出,陀螺力矩提高了转子的正向涡动频率,降低了转子的反向涡动频率.同时,陀螺力矩对高阶涡动频率影响更显著。

表3-3对比了不考虑陀螺力矩与考虑陀螺力矩时转子前三阶正临界转速。

表3—3临界转速对比

(Hz)

(Hz)

(Hz)

(Hz)

(Hz)

(Hz)

不考虑陀螺力矩

54.49

54。

49

174.21

174.21

302。

06

302.06

考虑陀螺力矩

54。

77

54.20

174.89

173.28

304.91

299.09

从表3-3可以看出,陀螺力矩导致了转子系统出现正向临界转速与反向临界转速.同时,陀螺力矩增加了转子正向临界转速,降低了转子反向临界转速。

从这个意义上说,陀螺力矩似乎增加了转子正向涡动的刚度.

图3-4至图3-6分别给出了转子在10000rpm时前三阶正向涡动振型图.

图3—4转子第一阶正向涡动轨迹

图3—5转子第二阶正向涡动轨迹

图3-6转子第三阶正向涡动轨迹

3。

2不平衡响应计算

有转子几何尺寸得盘1与盘3质量为7.12Kg,盘2质量为14.24Kg。

假设三个圆盘均有质量偏心,其偏心按表3—4分布。

所以不平衡量按

计算。

表3-4各圆盘偏心分布

偏心e(mm)

相位φ(°)

盘1

30

45

盘2

15

60

盘3

20

135

计算2000rpm时转子的不平衡响应。

采用ANSYS的瞬态动力学分析模块。

图3—7与图3—8分别代表了圆盘1的在2000rpm时的不平衡响应与轴心轨迹图,由图可以看出不平衡响应达2。

45mm。

图3-72000rpm时圆盘1不平衡响应

图3-82000rpm时圆盘1轴心轨迹

图3-9与图3-10分别代表了圆盘2的在2000rpm时的不平衡响应与轴心轨迹图,由图可以看出不平衡响应达3。

2mm。

图3—92000rpm时圆盘2不平衡响应

图3-102000rpm时圆盘2轴心轨迹

图3—11与图3-12分别代表了圆盘3的在2000rpm时的不平衡响应与轴心轨迹图,由图可以看出不平衡响应达2.4mm.

图3—112000rpm时圆盘3不平衡响应

图3—122000rpm时圆盘3轴心轨迹

同时,计算转子随转速变化的不平衡响应图。

采用ANSYS的谐响应分析模块.由于转子各向同性,只给出三个圆盘转子Y向的振动幅值随转速的变化关系。

图3-13到图3—15分别给出了三个圆盘不平衡响应随转速的变化关系。

其中盘2的不平衡响应在第二阶固有频率处为0,这是因为转子系统完全对称,盘2在第二阶固有频率处刚好为节点。

图3—13圆盘1Y向不平衡响应随转速变化关系

图3-14圆盘2Y向不平衡响应随转速变化关系

图3-15圆盘3Y向不平衡响应随转速变化关系

3。

3转子启动阶段的ANSYS模拟

利用ansys软件模拟了转子启动阶段的全过程。

假设转子线性加速,在2s时转速稳定在2000rpm转。

各盘不平衡分布如表3—4所示。

图3—16到图3—19分别表示盘1与盘2启动阶段的不平衡响应幅值及轴心轨迹图。

图3-16盘1启动阶段Y向不平衡响应幅值

图3—17盘1启动阶段轴心轨迹

图3—18盘2启动阶段Y向不平衡响应幅值

图3—19盘2启动阶段轴心轨迹

3.4转子稳定性分析

本文利用ANSYS考虑由于材料内阻尼以及轴承油膜阻尼引起的转子系统不稳定性。

设材料内阻尼系数为2e-4(ANSYS里边其阻尼值为a*K,其中a为阻尼系数,K为单元刚度矩阵)。

图3-20为其稳定性图谱。

由转子稳定性理论可知,对于一个多自由度系统,其有N个与固有频率相对应的失稳转速,一般只关注最小失稳转速。

由图可知,最小失稳转速为418.88rad/s(即4000rpm/min),由第一阶正进动引起。

图3—20转子稳定性图谱

设轴承刚度与阻尼如表3-5。

单位均为国际标准单位。

表3—5油膜轴承刚度与阻尼

Kxx

Kyy

Kxy

Kyx

Cxx

Cyy

Cxy

Cyx

4e7

4e7

3e5

3e5

1e5

-1e4

—1e4

-1e4

图3—21为其稳定性图谱。

由图可知,转子从一开始就是不稳定的,这主要由于负阻尼的影响.

图3—21转子稳定性图谱

4、总结

本文利用ANSYS商业软件,系统对转子系统进行了动力学分析,包括涡动频率求解,临界转速求解,不平衡响应求解,转子启停分析以及稳定性分析。

由于转子的动力学分析涉及很多方面,比如气流激振,动平衡模拟,故障仿真,非线性等等,因此本文不可能对转子的每一个分支进行模拟.这是本文的不足之处。