北科大生产实习报告.docx

《北科大生产实习报告.docx》由会员分享,可在线阅读,更多相关《北科大生产实习报告.docx(34页珍藏版)》请在冰豆网上搜索。

北科大生产实习报告

引言

本次实习于7月底出发到8月初,去山东日照进行为期15天的钢厂实习,主要目的是参观炼钢炼铁生产工艺流程以及自动控制技术在现场中的应用。

1日照钢铁集团介绍

日照钢铁控股集团有限公司成立于2003年3月,法定代表人杜双华,公司坐落在日照市岚山临港工业区、日照市沿海路600号,是一家集烧结、炼铁、炼钢、轧材于一体并配套齐全的特大型钢铁联合企业。

公司现有员工12000余人,占地414公顷,年生产能力铁1300万吨,钢1200万吨,材1500万吨。

2011年,集团完成铁产量1301万吨,钢产量1203万吨,材产量1183万吨。

截至2011年底,集团已累计产铁6578万吨,钢6201万吨,轧材5544万吨。

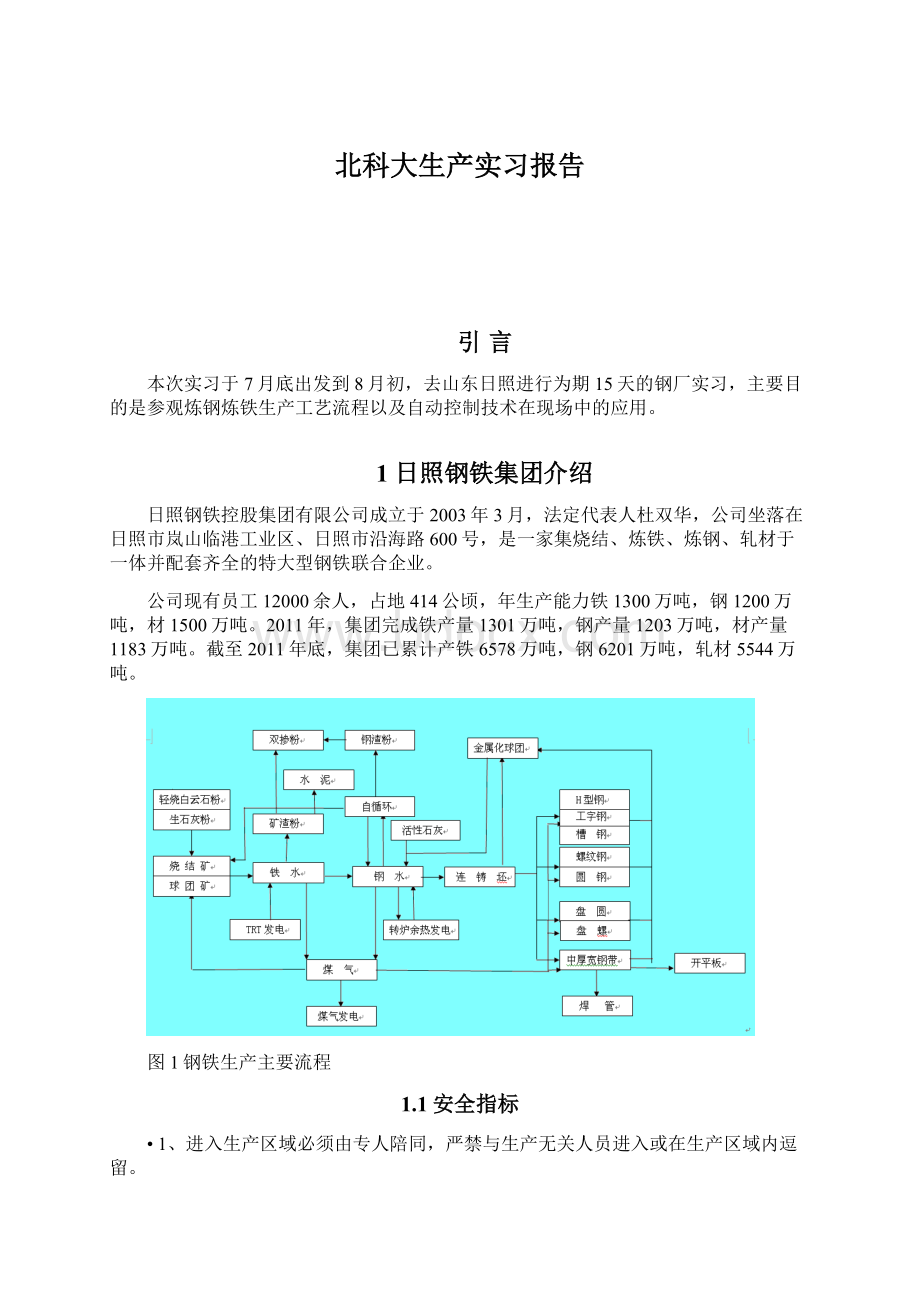

图1钢铁生产主要流程

1.1安全指标

•1、进入生产区域必须由专人陪同,严禁与生产无关人员进入或在生产区域内逗留。

•2、进入生产区域必须按照要求佩戴相应劳动防护用品(如安全帽)。

•3、进入煤气区域、液压站、配电室等防火区域严禁带火种,并按岗位要求进行登记。

•4、未经允许不得触摸区域内的运转设备,严禁靠近旋转设备或高温钢坯等。

•5、在生产区域内走安全通道,靠右侧通行,注意躲避车辆,严禁奔跑或嬉闹。

•6、厂区内道路靠近右侧行走,两人以上严禁并列行走,并应注意交叉路口车辆。

•7、在爬高、地面不平整或物流运输紧张的情况下,严禁边行走边打手机。

•8、严禁在吊物下行走,不得倚靠高度超出1.5米的原料或成品垛位。

•9、严禁在煤气区域、转炉炉前、高炉出铁场等危险区域内逗留或休息。

•10、严格遵守区域内各类安全标示和提示,遇紧急情况在陪同人员下有秩序疏散。

•常用安全色及其含义:

•红色——禁止、停止;蓝色——指令,必须遵守的规定;

•黄色——警告,注意;绿色——提示,安全状态通行。

•冶金工业生产特点:

•高温:

钢水、铁水温度很高(钢水在1650°,铁水1500°左右),容易发生烧伤、爆炸和喷溅事故。

•煤气事故:

煤气在生产、使用过程中容易发生泄漏中毒、着火、爆炸,造成人员伤害。

•起重伤害:

主要来自于高温钢(铁)水吊装运输过程中,可能造成钢包坠落、钢水撒落等对人员造成伤害事故。

•机械伤害:

高速线材每秒可达百米以上,皮带运输机等,在轧制和运输过程中容易造成挤伤、烧伤、碰伤事故。

车辆伤害:

火车、汽车运输,起重运输,容易发生车辆伤害、起重伤害和物体打击事故。

锅炉、压力容器:

压力高、危害大,易造成爆炸事故。

电气设备多,危险系数高,易造成触电事故。

危险介质多,煤气、氧气、氮气、氨气及其它燃

烧、爆炸、窒息、有毒有害气体多。

2铁前生产工艺

2.1原料采购

原料主要包括铁矿石,煤炭,膨润土,粘合剂等,向有关工业厂区购买

高炉冶炼用的原料主要由铁矿石、燃料和熔剂三部分组成。

(一)铁矿石

高炉冶炼用的铁矿石要求成分稳定、含铁品位高、脉石(矿石中有用部分与没有工业价值的岩石或其它矿物伴生在一起,这些没有用的部分叫脉石)少、有害杂质少、矿石粒度均匀、强度好、还原性好。

铁矿石含铁量的多少(即品位高低),直接影响到炼铁生产的各项指标。

一般含铁量在30%以上的铁矿石才有开采价值。

含铁量在45%以下的矿石,一般需经选矿和造块,才能入炉冶炼。

含铁量在55%以上的铁矿石可以作为高炉富矿,经破碎后直接入炉冶炼。

当前作为炼铁原料的铁矿石主要有:

磁铁矿、赤铁矿、褐铁矿、菱铁矿、钒钛磁铁矿。

生铁冶炼除用以上天然铁矿石外,还用烧结矿、球团矿等人造富矿(品位级≥50%)作为主要原料。

(二)燃料

高炉用燃料包括焦炭和喷吹燃料两大类。

高炉对焦炭的要求是:

具有合适的反应性,且含碳高、灰分和杂质低、强度好。

焦炭在炼铁过程中有三种作用:

一是燃烧供给热量(热源);二是作为料柱骨架(气窗);三是作还原剂。

因此,焦炭中的含碳量越高越好。

除了强度好和骨架作用外,高炉对喷吹燃料的要求及其作用与焦炭相同。

但对其可磨性、燃烧性、粒度等有特殊的要求。

高炉炼铁主要用焦炭作燃料。

焦炭含碳量较高,气孔率高,最大的特点是机械强度(以转鼓指数表示)高,能满足大型高炉的要求。

因此,目前在高炉炼铁中一般都采用焦炭作主要燃料。

20世纪60年代开始盛行喷吹技术(喷煤、油、天然气等),目的在于部分取代宝贵的焦炭资源,但只能取代焦炭的还原剂和热源两个作用,而料柱骨架作用取代不了。

焦炭是高炉炼铁必不可少的燃料。

(三)熔剂

在铁矿石中,除铁以外,还有脉石及硫等有害杂质,在焦炭及煤粉中含有灰分,所以炼铁时要加入熔剂,与脉石和焦炭及煤粉中的灰分及其它杂质化合,形成炉渣,以达到降低脉石熔点并使杂质、灰分与铁水分离的目的。

高炉冶炼采用的熔剂主要有石灰石、白云石、蛇纹石等。

对熔剂的要求是:

碱性氧化物(主要是氧化钙)的含量要高,而酸性氧化物(主要是二氧化硅和三氧化二铝)的含量尽可能低,有害杂质硫、磷含量也要低,强度高,块度适宜。

2.2材料生产

铁前工艺的材料生产主要包括两部分:

烧结和球团

2.2.1烧结工艺:

烧结有鼓风烧结和抽风烧结。

根据其结构不同又可分为带式烧结和环式烧结。

我厂采用带式烧结机进行抽风烧结。

烧结机根据其抽风面积的大小,有不同的规格。

烧结有效面积是风箱宽度和长度的生产乘积。

带式烧结机是烧结生产的主要设备,它是由铺底料装置、原料给料装置、布料装置、点火系统、烧结机主系统组成。

可使烧结过程实现全部机械化,具有工作连续、生产率高及较好的劳动条件等优点。

烧结领域的许多先进技术及成果在日钢烧结厂得到了较好的应用。

例如机头机尾平行四连杆重锤拉紧装置、铺底料装置、篦条压平装置、新型点火器及多点柔性传动装置等。

烧结机主系统主要由柔性传动装置、头尾星轮、头尾弯道、隔热装置、台车、吸风装置、机架、尾部调节装置和干油集中润滑系统等系统所组成。

主传动机构设在机头部位,由柔性传动装置及头部星轮等组成。

一、柔性传动装置的主轴采用大型涨紧环无键连接,该传动为两点啮合柔性传动。

具有1、体积小;2、速比大;3、输出转矩大;4、传动平稳等特点。

二、头部星轮主要负责将台车从下部水平轨道运转到上部水平轨道,同时完成台车卸料,头尾的异型弯道主要是将台车从上部或下部平稳的过渡到反向的水平轨道上。

三、隔热装置是由四组隔热水箱组成。

其位于点火器与圆辊给料机之间,主要是为了有效的对圆辊给料机和九辊布料器进行隔热。

隔热水箱内部通可循环的生产冷却水。

四、台车由台车本体、两侧栏板、端部密封板、台车密封装置、台车轮、篦条、隔热垫等组成。

台车采用高温耐磨球磨铸铁整体铸造。

篦条装在台车体上,为了减少篦条传给台车的热量,在台车与篦条之间安装隔热垫。

端部密封板用螺栓固定在台车端部,有效地减少了台车间的漏风。

台车体与风箱之间的密封采用板簧式弹性密封装置,通过与滑道直接的油脂进行可靠密封。

图2.2.1烧结工艺流程图

2.2.2球团工艺:

球团生产线的基本工艺流程:

配料,烘干,润磨,造球,筛分,布料,链篦机,回转窑,环冷机,链板机,成品

主要设备有:

烘干机、润磨机、造球机、回转窑、链篦机、环冷机、主抽风机、高温风机等。

图2.2.2球团厂造球盘

回转窑主要由筒体与窑衬、滚圈、支承托辊、传动装置、液压挡轮、窑头窑尾密封装置、烧嘴等组成。

1、筒体和窑衬

它是回转窑的主体,筒体钢板厚度在40mm左右,窑头因为承重比较大,此处的钢板要厚一些。

窑的筒体的内部打有耐材。

为了更高的焙烧,窑头窑尾均有密封装置及风冷套。

2、传动装置

回转窑的传动是电机、减速机带动小齿轮,经小齿轮与大齿圈啮合来进行传动。

3、支承托辊

回转窑的支承装置包括托辊、托辊轴承和轴承座。

回转窑窑体有两组托辊进行支撑。

因考虑滚圈受热膨胀,托辊宽度稍大于滚圈的宽度。

托辊的材质硬度要比滚圈大。

4、液压挡轮

液压挡轮就是限制回转窑)吃下或吃上时的极限开关。

因为支承托辊要比窑胎宽一些,为使托轮与轮带能够上下移动,磨损均匀。

在胎环的端面设有液压挡轮。

回转窑为倾斜安装,液压挡轮可防止窑体发生轴向位移。

3炼铁生产工艺流程

3.1日钢第二炼铁厂介绍

日照钢铁炼铁厂现有14座高炉在线生产(1#、2#高炉正在大修扩容),一炼铁高炉容积分别为530m3两座,816m3两座,1080m3两座,二炼铁高炉容积1080m3八座,总炉容13492m3,日产炼钢铁水38000吨。

第一炼铁厂现有正式职工900余人,非正式职工200余人;第二炼铁厂现有正式职工1300余人,非正式职工300余人。

2012年炼铁厂全面贯彻公司“稳产增效”的要求,立足公司的整体效益,确立“节能降耗”的概念。

通过技术创新、节能挖潜,多项经济指标在国内同行业中领先。

3.2高炉炼铁工艺流程

l.炼钢生铁

化学成分的主要特点是含硅量比铸造生铁低,含硅量一般小于0.85%,是炼钢的主要原料。

日钢炼铁的产品全部为炼钢生铁。

2.非炼钢生铁。

(l)铸造生铁,含硅量较炼钢生铁高,一般含硅量大于1.2%,有多种牌号,主要用于铸造生产。

(2)含钒生铁。

是指用含钒钛铁矿石冶炼的含钒钛的生铁。

3.炼铁副产品

炼铁副产品包括炼铁水渣、矿渣棉、矿渣和高炉煤气等。

水渣、矿渣主要做水泥原料使用;高炉煤气用于自备发电厂使用。

图3.2炼铁工艺流程图

炼铁主要原料为烧结矿和球团矿,并掺入富块矿,以少量硅石和萤石作熔剂,焦碳作燃料(也是还原剂)。

这些原料、辅料和燃料经配料、称量后,由斜桥料车上料,经高炉炉顶送入高炉炉内进行冶炼。

冶炼过程中由热风炉向高炉炉膛鼓入热风助焦碳燃烧,同时向炉内吹氧和喷吹煤粉。

焦碳燃烧后生成煤气,炽热的煤气在上升过程中把热量传递给炉料,原、辅料随着冶炼过程的进行而下降。

在炉料下降和煤气上升过程中,先后发生传热、还原、熔化、渗碳等过程使铁矿还原生成铁水。

同时烧结矿等原料中的杂质与加入炉内的熔剂相结合而生成炉渣。

高炉炼铁是连续生产,生成的铁水和炉渣不断地积存在炉缸底部,到一定时间后打开高炉出铁口,出铁出渣。

从出铁口出来的铁水通过高炉出铁场的铁沟、撇渣器等流入铁水罐车的铁水罐内,热装送往炼钢厂炼钢。

当铁水用于炼钢有富余时,则将部分铁水送铸铁机浇注冷却成铸铁块。

高炉渣由出铁场的渣沟流出,采用茵芭法水渣处理,由皮带输送到新型建材厂。

高炉冶炼时产生的高炉煤气为炼铁厂的副产品,经重力除尘器和布袋除尘器两级除尘再经TRT余压发电系统后供热风炉烧炉和发电厂发电。

高炉炼铁生产非常复杂,除了高炉本体以外,还包括有供料系统、上料系统、送风系统、渣铁处理系统、煤气处理系统、喷吹系统。

通常,辅助系统的建设投资是高炉本体的4~5倍。

生产中,各个系统互相配合、互相制约,形成一个连续的、大规模的高温生产过程。

高炉开炉之后,整个系统必须日以继夜地连续生产,除了计划检修和特殊事故暂时休风外,一般要到一代寿命终了时才停炉。

(对生产各环节要求标准高,高炉整个系统稳定,炉况才会稳定。

)

4炼钢生产工艺

4.1转炉冶炼过程

先加废钢和铁块(废钢、铁块由废钢料场提供,经过废钢槽吊运至转炉平台),再兑铁水,然后开始下氧枪吹炼,吹炼过程是造渣的过程,造渣料主要有石灰、白云石、镁球、萤石、烧结矿.金属化球团(由上料系统提供,散状料由地下料仓通过皮带传输到高位料仓,每座转炉配有10个高位料仓,分别存放以上辅料,加料操作由一助通过电脑控制),通过造渣来进行脱P、脱S,供氧时间一般为13分钟左右,当温度和脱P、脱S达到要求时,就可以倒炉进行拉碳、测温、取样,确认合适后,进入出钢阶段,出钢由炉后操作室控制,出钢过程由合金工负责加入各种合金(由皮带输送到合金料仓,通过电脑操作,经过计量给料器加入钢包),出钢时间一般为4-6分钟,合金和增碳剂随钢水流加入钢包,出钢完毕由钢包车将钢水输送到吹氩站或精炼炉,我厂现有120吨LF精炼炉五座,吹氩采用底吹,吹