装置工艺管道施工方案培训资料doc 35页.docx

《装置工艺管道施工方案培训资料doc 35页.docx》由会员分享,可在线阅读,更多相关《装置工艺管道施工方案培训资料doc 35页.docx(50页珍藏版)》请在冰豆网上搜索。

装置工艺管道施工方案培训资料doc35页

重大☐

专项☐

一般☑

35万吨/年聚丙烯(一线)装置

工艺管道施工方案

编制:

安全:

审核:

审定:

1工程概况

35万吨/年聚丙烯装置采用中石化第二代环管法生产工艺技术,工艺生产过程中物料状态多,除气、液相外,还有悬浮液、浆料、粉料、粒料,其中催化剂浆料采用冷冻水夹套保冷,并且对某些输送粉料、粒料的的管道内表面加工要求严格,为减少流体阻力,装置采用了大曲率半径弯管,同时要求所有管件接口光滑。

管道材料种类多、特殊管件多,管材有碳钢、不锈钢、低温钢,阀门的种类也较多,有球阀、三通球阀、固体卸料阀等特殊阀门。

装置除火炬气、循环水、消防水外,其余管道管径不大。

本装置管线安装共30872米,阀门安装3707台。

管道级别为SHB、SHC两种,管道最高设计压力,介质为一氧化碳;最低设计压力,最高设计温度320℃,介质为中压蒸汽,最低设计温度-45℃,最大管径DN1200mm。

管道施工的重点在聚合区。

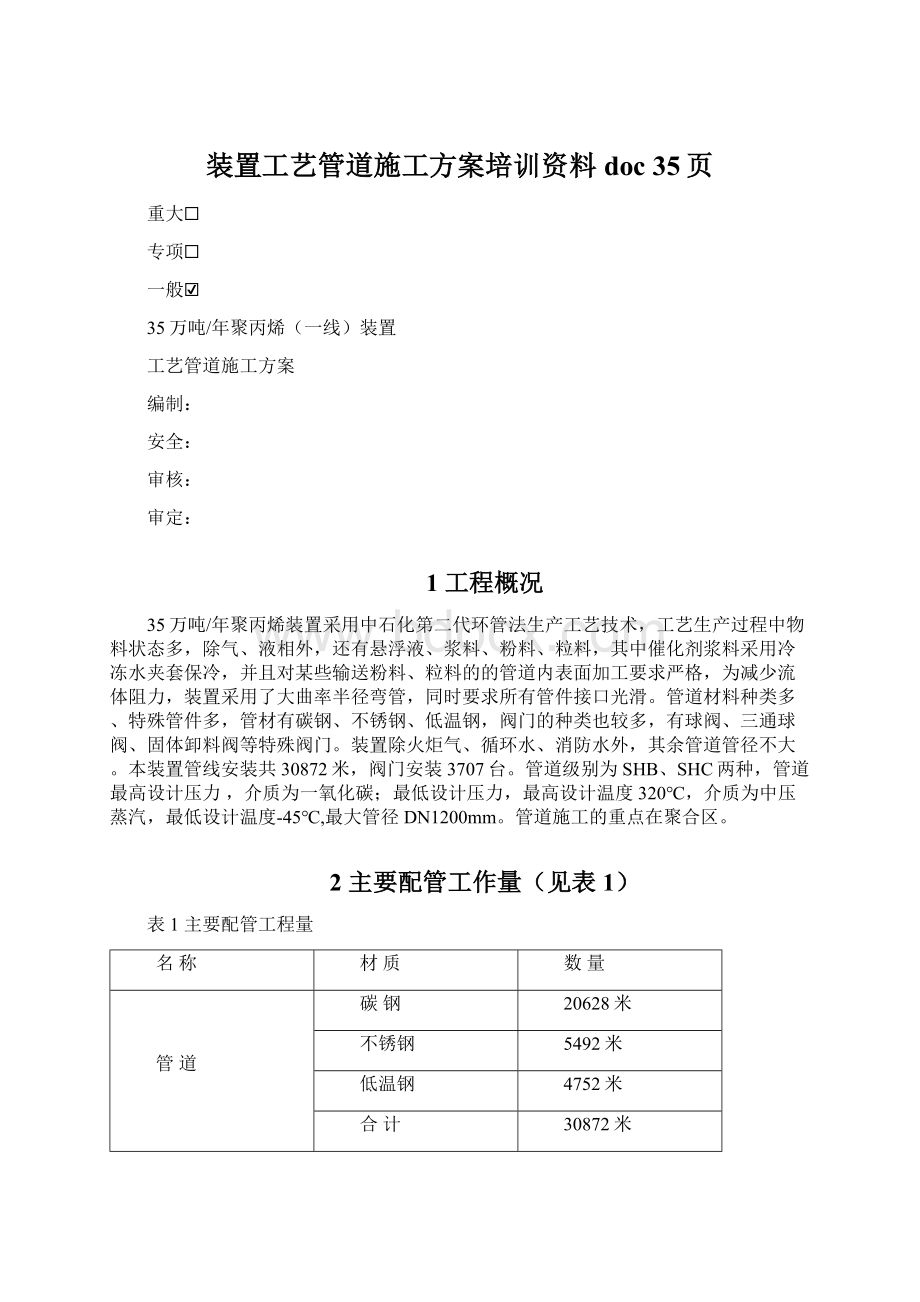

2主要配管工作量(见表1)

表1主要配管工程量

名称

材质

数量

管道

碳钢

20628米

不锈钢

5492米

低温钢

4752米

合计

30872米

阀门

3707台

管件

21720件

3编制依据及验收规范

GB50236-2011《现场设备、工业管道焊接工程施工规范》

GB50683-2011《现场设备、工业管道焊接工程施工质量验收规范》

GB50517-2010《石油化工金属管道工程施工质量验收规范》

SH3501-2011《石油化工有毒、可燃介质钢制管道工程施工及验收规范》

SH/T3517-2013《石油化工钢制管道工程施工技术规程》

GB50184-2011《工业金属管道工程施工质量验收规范》

SH/T3523-2009《石油化工铬镍不锈钢、铁镍合金和镍合金焊接规程》

SH3518-2013《石油化工阀门检验与管理规范》

SH/T3546-2011《石油化工夹套管施工及验收规范》

SH3097-2000《石油化工静电接地设计规范》

GB50484-2008《石油化工建设工程施工安全技术规范》

SEI设计图纸及设计提供的各种技术文件

北京燕华工程建设焊接工艺评定

SH/T3503-2007《石油化工建设工程项目交工技术文件规定》

SH/T3543-2007《石油化工建设工程项目施工过程技术文件规定》

中天合创化工项目管理部有关文件

SH/T3525-2004《石油化工低温钢焊接规程》

4施工组织

现场管理体制网络及说明

本工程设项目经理部代表公司履行工程承包合同,对工程现场施工过程的组织与管理负责。

项目经理部实行项目经理负责制,设项目经理一名,对现场施工、经营人员负全面责任。

设施工经理两名,负责工程施工调度、协调、指挥。

设项目总工一名,负责工程技术、质量分项工作。

设HSE经理一名,现场专职HSE检查人员二名,计划统计人员一名。

经理部下设相关管理部门和施工队。

施工管理网络见下图

劳动力组织(见表2)

项目部根据管道工程需要、工程量、现场实际情况以及施工条件、工程进度等,确定所需人员如下:

表2管道施工劳动力组织计划

日期

15年03月

15年04月

15年05月

15年06月

15年07月

15年08月

15年09月

15年10月

15年11月

15年12月

总人数

工种

136

202

261

309

340

356

356

314

236

139

管工

36

68

85

90

90

90

90

80

60

30

电焊工

30

50

60

65

65

65

65

50

30

20

气焊工

8

10

12

15

15

15

15

20

10

5

起重工

6

8

12

20

20

20

20

12

8

4

架子工

10

20

30

40

40

40

30

30

10

8

油漆

15

15

20

25

35

40

50

50

60

30

力工

15

15

20

30

45

50

50

40

30

20

电工

4

4

6

6

6

8

8

6

6

4

技术管理

4

4

6

8

10

12

12

12

12

12

检测工

8

8

10

10

14

16

16

14

10

6

5施工准备

技术准备

,并填写图纸汇审记录,图纸审查时应注意如下内容:

设计文件资料是否齐全,能否满足施工需要;管道平面布置图与单线图尺寸、方向等的一致性;总材料表与图纸材料汇总后是否一致,有无遗漏;设计技术要求、质量标准的可行性;施工现场设备结构与管道布置是否合理,有无冲撞;熟悉图纸及技术要求,掌握施工难点及重点,及时了解供货情况,并对工作量进行汇总。

,施工前与设计联系进行确认解决。

,解决技术问题,掌握施工难点。

,了解项目管理部制定的管线施工质量管理规则和有关施工方面的程序文件,并以此为依据编写施工方案。

,使施工人员明确管道施工的质量要求,明确施工

任务。

,标注焊口号,编制一次委托单。

根据施工图纸对现场进

行实地勘察,确定预制深度。

,经监理审核后交检测部门。

根据设计文件划分工艺管线试压系统,编制工艺管道吹扫、试压方案。

配管工序(见下图)

熟悉单线图及管线走向

施工准备

工程材料、消耗材料准备

施工机具、劳动保护品准备

组织焊接工艺评定焊工考试

结构设备安装并办理交接

管道材料的检查验收与管理

合格证明书等材料的查收

核对规格型号数量材质等

目测检查外观质量

材料的仪器检查:

光谱、磁粉

材料的入库及库房管理

管道的预制加工

管道下料

坡口加工

管道组对

组对检查

焊接检查

焊接

其他检查

管架预制

施工组合件的装配与检查

封闭段下料

固定口焊接、检验

支吊架安装

伴热管安装

现场安装质量共检

技术资料检查

管道试压条件确认

系统吹扫

防腐绝热

交工验收

系统强度及严密性试验

气体泄漏性试验

施工机具准备(见表3)

表3施工机具准备

序号

名称

规格型号

单位

数量

备注

1

拖车

30吨

台

2

运输管材

2

卡车

12吨

台

3

运输管材

3

吊车

130吨

台

1

吊装运输

4

吊车

70吨

台

1

吊装运输

5

吊车

50吨

台

2

吊装运输

6

吊车

25吨

台

2

吊装运输

7

电焊机

WS-4001

台

65

焊接

8

焊机房

个

20

9

管工工具房

个

20

10

无齿锯

J3G-400

台

14

加工管道

11

5芯电缆

米

1800

12

压力表

-25Mpa

个

60

试压

13

打压泵

台

4

试压

14

空压机

台

2

试压

15

手砂轮机

台

60

加工坡口

16

坡口机

台

10

加工坡口

17

焊条烘干箱

ZYHC-150

台

2

烘干焊条

18

焊条保温筒

只

65

19

倒链

5T、3T、2T、1T

台

各10

20

水平绳

米

1000

安全防护用

21

盘尺

30米

把

10

测量

22

水平尺

把

30

测量

23

焊缝检测尺

个

6

检查

24

游标卡尺

把

4

测量

消耗材料准备(见表4)

表4主要消耗材料准备

序号

名称

规格

单位

数量

备注

1

麻绳

φ26

米

1500

2

氧气带

米

6000

3

乙炔带

米

6000

4

电焊手把线

302

米

15000

5

石棉布

卷

80

6

电阻焊钢网

BEG16#XT

Kg

600

7

苫布

㎡

400

挡风棚

8

焊丝

TiG-J50

Kg

1500

9

焊丝

H0Cr21Ni10

Kg

1200

10

电焊条

J427φ

Kg

3000

11

电焊条

A132φ

Kg

1500

12

电焊条

A132φ

Kg

200

13

砂轮片

φ150

箱

600

14

记号笔

只

300

15

石笔

合

80

16

不锈钢酸洗膏

SM-2A型

Kg

150

17

棉丝

Kg

200

施工材料准备

5.5.1在施工前重点检查管子及弯头的椭圆度。

5.5.2所有管道组成件、管道支承件及焊材必须具有制造厂的质量证明书,其材质、规格、

型号、质量应符合设计文件和相关标准的要求,并与实物核对。

5.5.3管子在使用前应进行外观检查,其表面应符合下列要求:

及锈蚀、凹陷及其它机械损伤的深度,深度不应超过产品相应标准允许的壁厚负偏差。

坡口的加工精度及粗糙度应达到设计要求或制造标准。

管道明显位置有清晰的产品标识。

5.5.4管子、管件外观检查合格后进行除锈、刷漆,标记移植。

,进行合格品标识,并与待检及检验不合格品进行隔离,妥善保管。

管道组成件检验

本次施工所用管子、管件、阀门、紧固件等入库验证性检验由采购单位负责。

,按设计要求核对管子的规格、数量和标记。

,若到货的管子的钢号、炉号与质量证明书不符或对特性数据有异议,供货方应按相应的标准作校验性或追溯到产品制造单位。

异议未解决之前,该批管子不得使用。

管件外表面应有制造厂代号(商标)、规格、材料牌号和批号等标识,并与质量证明文件相符,否则不得使用。

,外观应光滑、无氧化皮,表面的其他缺陷不得超过产品标准规定的允许深度。

坡口、螺纹加工精度应符合产品标准的要求。

焊接管件的焊缝应成形良好,且与母材圆滑过渡,不得有裂纹、未熔合、未焊透、咬边等缺陷。

,每批抽检10%,且不少于一件。

施工单位拿到采购单位验证性检验报告后再领用材料。

设计文件有低温冲击试验要求的材料,产品质量证明书有低温冲击试验结果,否则应按现行GB/T229的规定进行补项试验。

,均应按材质分类、分规格存放,场地堆置应用木方垫置,严禁将碳钢、不锈钢等混存堆置。

,不得有裂纹、缩孔、夹渣、折叠、重皮等缺陷。

不得有影响使用的缺陷、伤痕。

,确认其规格、型式、选型、材质的正确。

,无划痕、毛刺等缺陷。

螺栓、螺母应配合良好,无松动或卡涩现象。

用于设计温度低于-29℃部位的铬钼合金钢螺栓和螺母,应采用光谱分析对其主要合金元素进行验证性检验,每批抽检5%,且不少于10件。

5.6.4阀门检验

,应按设计文件中的“阀门规格书”,对外观质量进行检查,不得有裂纹、氧化皮、粘砂、疏松等影响强度的缺陷。

,检查质量证明书内容是否齐全,符合设计要求再使用。

设计文件要求做低温密封试验的阀门,应有制造单位的低温密封试验的合格证明。

阀门在安装前,应对阀体进行液体压力试验,用于SHC4、SHC5级别中设计压力小于或等于的阀门抽检数量应为每批10%且不得少于一个,其他管道