水泥作业.docx

《水泥作业.docx》由会员分享,可在线阅读,更多相关《水泥作业.docx(12页珍藏版)》请在冰豆网上搜索。

水泥作业

水泥生产设备及控制

班级:

学号:

姓名:

一、石灰石破碎环节控制流程设计和分析。

(内容应包括:

工艺流程分析;主要设备及控制方法;设计电气控制流程框图)

石灰石破碎是水泥厂水泥生产线的第一道工艺生产工序, 破碎的产物直影响了水泥的生产及水泥质量的好坏。

为此, 石灰石破碎环节的优劣对于整条生产线至关重要。

石灰石破碎工艺流程:

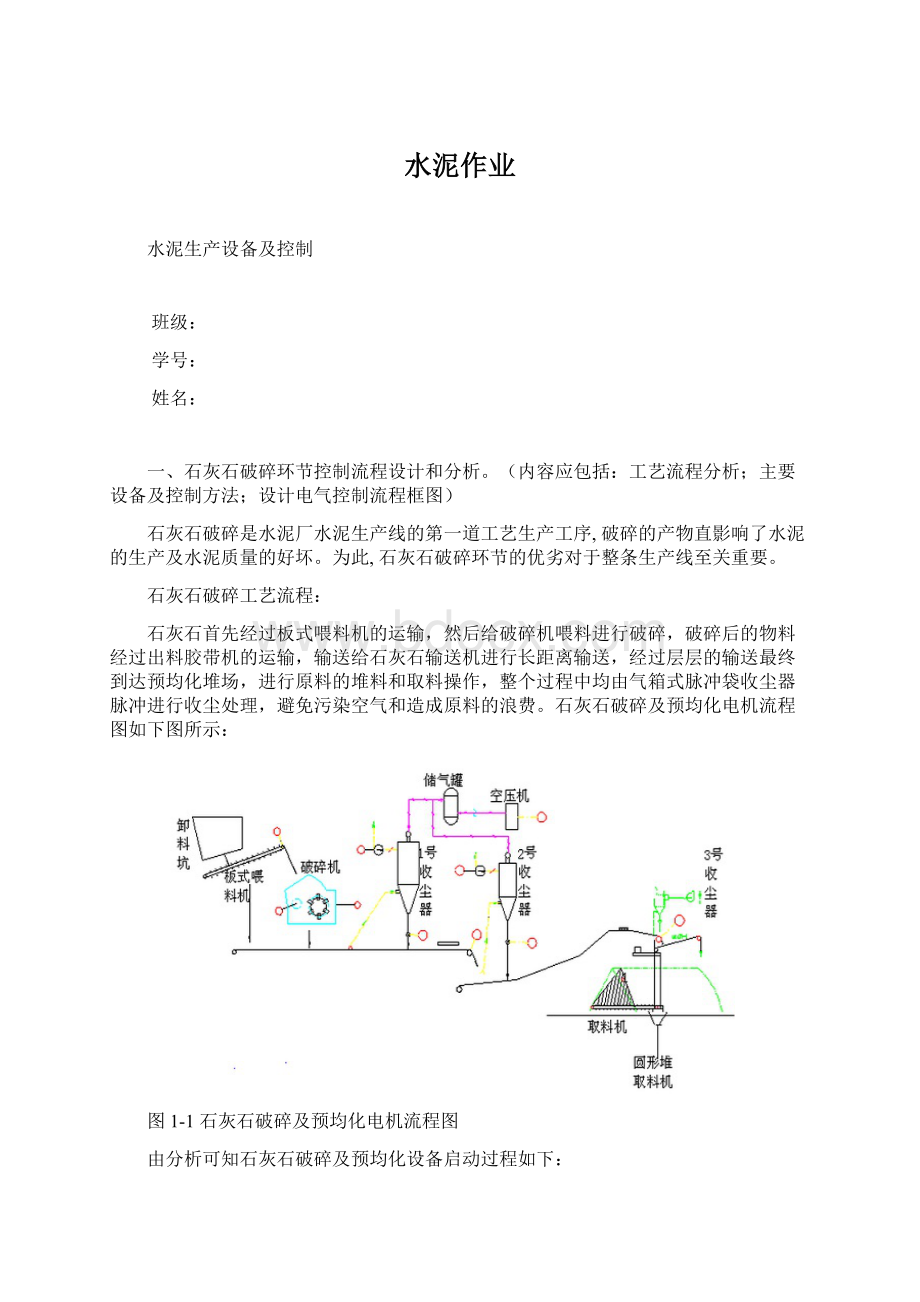

石灰石首先经过板式喂料机的运输,然后给破碎机喂料进行破碎,破碎后的物料经过出料胶带机的运输,输送给石灰石输送机进行长距离输送,经过层层的输送最终到达预均化堆场,进行原料的堆料和取料操作,整个过程中均由气箱式脉冲袋收尘器脉冲进行收尘处理,避免污染空气和造成原料的浪费。

石灰石破碎及预均化电机流程图如下图所示:

图1-1石灰石破碎及预均化电机流程图

由分析可知石灰石破碎及预均化设备启动过程如下:

1. 启动空气压缩机,再启动长石灰石输送胶带机尾端的离心式风机。

2. 启动取料机进行取料工作,首先启动圆形刮板取料电动机后,再启动取料机行走电机。

3. 启动圆形悬臂堆料电动机进行堆料作业。

4. 启动入库胶带输送机驱动电机,入库胶带机的电机向均化库进行输料工作。

5. 启动石灰石输送胶带电机。

6. 启动破碎阶段#1、#2离心式风机。

7. 启动出料胶带机,向长石灰石输送胶带机进行输料工作。

8. 启动除铁器电机。

9. 启动破碎机油压站电机,再启动破碎机主电机进行破碎工作。

10. 启动板式喂料机驱动电机,破碎机进行喂料工作。

破碎及预均化系统设备电动机控制流程图:

图1-2破碎及预均化系统设备电动机控制流程图

石灰石破碎及预均化流程框图:

图1-3石灰石破碎及预均化流程框图

石灰石破碎主要设备及控制方法:

(1)板式喂料机电机

板式喂料机电机用于连续为破碎机输送石灰石,本设计采用的喂料机生产能力400~600t/h,电机型号为YVP250M-6 ,即变频调速三相异步电机,250表示机座号,M表示中型机座长,6表示是6极电机,转速为1000r/min,功率37KW,电压380V,直接启动,给料速度为0.03~0.09m/s,选用的低压断路器型号为GSM1-225M/3300,GSM1:

塑料外壳,225为壳架电流等级,M为额定极限短路分断能力,第一个3表示3极,330表示脱口方式及附件代号,额定电流为在额定环境条件下电气设备的长期连续工作时允许电流,此处为125A的额定电流,整定电流是空气开关或接触器的过流保护装置的动作电流值,这个数值可以调整,以保证过流时跳闸,此出整定电流为1250A满足要求,此处采用调速控制主电路图见图4-1。

单段锤式破碎机用于破碎由板式喂料机送来的石灰石。

单段锤式破碎机主电动机型号为YRKK560-6型,功率710KW,电压10000V,属于高压电机,启动方式采用定子绕组串电阻降压启动。

(2)单段锤式破碎机

单段锤式破碎机液压站电机型号为Y132S-4型,Y代表三相异步电动机,132为中心高,S为短机座,4指4极电机1500r/min,功率5.5KW,电压380/220V,选用的低压断路器型号为GSM1-100M/3300,GSM1:

塑料外壳,100为壳架电流等级,M为额定极限短路分断能力,第一个3表示3极,300表示脱口方式及附件代号,此处为20A的额定电流,整定电流200A,此电机属于低压电机,采用直接启动

(3)出料胶带输送

出料胶带输送机用于输送从破碎机出来的石灰石,电机型号为Y200L-4,Y代表三相异步电动机,200为中心高,L为长机座,4指4极电机1500r/min,功率5.5KW,(IP44)型,功率30KW,电压380V,带速1m/s,选用的低压断路器型号为GSM1-100M,GSM1:

塑料外壳,100为壳架电流等级,M为额定极限短路分断能力,此处为80A的额定电流,整定电流800A,启动方式为恒速单向启动,属于低压电机,采用直接启动。

(4)气箱式脉冲袋收尘器风机

#1气箱式脉冲袋收尘器风机选用的低压断路器型号为GSM1-63M,GSM1:

塑料外壳,63为壳架电流等级,M为额定极限短路分断能力,此处为50A的额定电流,整定电流450A;#2气箱式脉冲袋收尘器风机选用的低压断路器型号为GSM1-225M,GSM1:

塑料外壳,225为壳架电流等级,M为额定极限短路分断能力,此处为150A的额定电流,整定电流1500A,收尘器风机用于除去石灰石粉尘,减少污染。

属于低压电机,采用直接启动 。

(5)气箱式脉冲袋收尘器回转下料器

用于清除收尘器收集的灰尘,选用的低压断路器型号为GSM1-100M/3300,GSM1:

塑料外壳,100为壳架电流等级,M为额定极限短路分断能力,第一个3表示3极,300表示脱口方式及附件代号,此处为20A的额定电流,整定电流200A,属于低压电机,采用直接启动。

(6)除铁器

除铁器用于清除石灰石中的铁杂物,保证设备安全运行,减少故障。

选用的低压断路器型号为GSM1-63M,GSM1:

塑料外壳,63为壳架电流等级,M为额定极限短路分断能力,此处为25A的额定电流,整定电流225A,属于低压电机,采用直接启动主电路。

(7)圆形悬臂堆料机堆料胶带步进电动机

用于均匀地把石灰石堆放在预均化堆,圆形刮板取料机电机用于预均化堆取物料,选用的低压断路器型号为GSM1-400M/3300,GSM1:

塑料外壳,400为壳架电流等级,M为额定极限短路分断能力,第一个3表示3极,3000表示脱口方式及附件代号,此处为400A的额定电流,整定电流4000A,属于低压电机,采用直接启动。

(8)石灰石入库胶带机电机

用于输送石灰石,石灰石预均化库石灰石输送收尘器风机用于去除粉尘,石灰石预均化库石灰石输送收尘器回转下料器清除收尘器收集的灰尘。

破碎机电器控制框图:

图1-4破碎机电器控制框图

二、原料粉磨和废气处理系统控制流程设计和分析。

(内容应包括:

工艺流程分析;主要设备及控制要求;设计电器控制流程框图)

工艺流程框图:

图2-1工艺流程图

工艺流程介绍:

原料配料设四个库,分别储存石灰石、砂岩、铝矾土、铁矿石;各种原料按生产品种要求进行配合,并经胶带输送机送至原料磨。

原料磨采用辊式磨,当入磨物料粒度≤80mm,水份≤10%,出磨生料细度为80μm筛筛余12%,水份为0.5%时,磨系统产量为220t/h。

各种原料在磨内进行粉磨、烘干后,经选粉机分选,粗粉返回磨盘重新粉磨,合格成品随出磨气流经旋风分离器收集。

收集下来的成品经空气斜槽、斗式提升机、空气输送斜槽入生料库储存、均化。

出旋风分离器的气体经循环风机,一部分气体作为循环风入磨,其余气体则通过袋收尘器净化后,经窑尾排风机和烟囱排入大气。

袋收尘器及增湿塔收下的粉尘经拉链机,汇同出磨生料一起经空气斜槽、胶带提升机空气斜槽入生料均化库。

当增湿塔湿底时,增湿塔排出的湿灰经增湿塔下的可逆螺旋输送机、电动翻板阀进入生料均化库。

当原料磨正常生产时,来自窑系统的废气经高温风机、增湿塔,全部进入原料磨作为烘干热源。

试生产或窑尾热源不足时,可利用辅助热风炉。

从原料磨排出的废气由循环风机送入废气处理系统。

为均化与储存生料,设有一座Φ18x62mNGF均化库,均化库的有效储量为11900t,储存期为1.55d。

均化库底部为倒锥体,出库生料经库底斜槽、流量控制阀、送至带有荷重传感器的生料搅拌仓,仓下设有两套流量控制阀和两台固体流量计,喂料仓下流量控制阀根据入窑生料量调节。

经计量后的生料,由斜槽、提升机送入窑尾预热器二至一级旋风筒上升管道。

主要设备及控制要求:

1.增湿塔出口气体温度的控制:

通过调节增湿塔的喷水量,控制增湿塔出口气体温度。

2.磨机出口气体温度的控制:

通过调节增湿塔的喷水量、循环风阀门开度、调节冷风阀门(尽量不用)控制入磨风温,稳定磨机出口气体温度。

3.磨机风环压差的控制:

原料磨内物料量的多少,反映在磨机风环压差上,通过调整喂入磨内的物料量,可稳定磨机风环压差。

4.生料的质量自动控制:

通过调节各原料喂料装置的比例,自动控制生料化学成分。

三、简述烧成系统的组成环节

熟料烧成系统包括:

原煤堆棚及输送、原煤预均化及输送、生料均化及窑尾喂料(库底)、窑尾、窑中、窑头熟料冷却及余风处理、煤粉制备、熟料储存及输送等子项。

操作人员应对系统内主要设备、工艺流程了解清楚,并能根据流程原理,来判断、解决生产中的问题。

原煤由汽车运输进厂,卸入原煤堆棚,经仓下的中型板喂机卸入带式输送机,由带式输送机送入原煤预均化堆场内储存。

储存在原煤预均化堆场的碎煤经桥式刮板取料机,采用全断面方式取出,由胶带输送机送入煤粉制备车间的原煤仓。

胶带输送机带面上方设有永磁除铁器,用于排除原煤中的金属异物以保护煤磨。

当物料中的金属异物未除尽时,设于胶带输送机头部的金属探测仪将报警,要求原煤输送胶带输送机和联合预均化堆场的桥式刮板取料机紧急停车,人工清理。

原煤仓内原煤经定量给料机,喂入煤磨。

通过调节定量给料机的胶带运行速度,可以定量地控制入磨煤量。

用于烘干原煤水分的热源来自热风炉及窑头废气,经旋风收尘器送入煤磨。

旋风收尘器收下的窑灰经熟料链斗输送机送至熟料库。

碎煤从磨机的中央落煤管送到磨盘上,借助于旋转磨盘的离心力将原煤运动至磨盘滚道上,通过磨辊进行碾磨。

三个磨辊沿圆周方向均布于磨盘滚道上,碾磨力则由液压加载系统产生,通过静定的三点系统,碾磨力均匀作用至三个磨辊上。

原煤的碾磨和干燥同时进行,入磨热风通过喷嘴环均匀进入磨盘周围,将碾磨后从磨盘上切向甩出的煤粉混合物烘干并送至磨机上部的选粉机选粉,粗粉被分离出来返回磨盘重磨,合格的细粉被热风带出选粉机,送入气箱脉冲袋收尘器。

袋收尘器收下来的成品煤粉经钢性叶轮给料机、螺旋输送机分别卸入窑头煤粉仓和窑尾煤粉仓储存。

废气经袋收尘器净化除尘,达到国家排放标准后,由离心风机抽出,排入大气。

煤粉仓储存的煤粉经由粉体计量称系统输送至分解炉燃烧器;煤粉仓储存的煤粉经由粉体计量称系统输送至回转窑燃烧器。

转子秤的用气由罗茨风机供给,这三台罗茨风机可以互为备用。

为防止袋收尘器、煤粉仓等发生火灾,煤粉制备车间设置有CO2灭火装置。

生料均化采用中心室式均化库(IBAU库),用以均化和储存生料。

库规格为φ15m,有效储量7391t。

当均化库入口生料CaCO3标准偏差≤±2.0%时,可以使出口生料CaCO3标准偏差≤±0.3%。

要求入均化库的生料水分小于0.5%。

出IBAU均化库的生料经充气式库侧给料器、充气螺旋闸、气动开关阀、电动流量控制阀由六条空气斜槽卸入均化仓,均化仓由传感器信号控制库底流量控制阀的开度来保证均化仓保持恒定的料位,正常状态下,均化仓的生料是由相对应的两条卸料斜槽卸出,经充气螺旋闸、气动开关阀、电动流量控制阀入冲板流量计,再输送入空气斜槽喂入窑尾提升机;当冲板流量计及这一侧的阀需检修时,出均化仓的生料经充气螺旋闸、气动开关阀、电动流量控制阀进入空气斜槽,再喂入窑尾提升机。

熟料烧成采用CDC单列五级旋风预热器,三挡支撑的回转窑,多通道燃烧器和第三代空气梁篦冷机系统。

日产熟料正常生产能力2500t,目标生产能力3000t/d,窑尾预热器采用2-1-1-1-1组合。

预热器规格:

C1为2-Φ5000mm,C2~C3均为1-Φ6700mm,C4~C5均为1-Φ7300mm。

CDC分解炉:

直径Φ5600mm,窑与分解炉用煤比例为40%和60%。

生料从第二级旋风筒与第一级旋风筒间的风管处进入预热器,自上而下经过第一级旋风筒、第二级旋风筒、第三级旋风筒、第四级旋风筒与热气体悬浮换热升温以后,再通过电动分料阀喂入分解炉和窑尾上升烟道进行碳酸盐分解,经第五级旋风筒收集由窑尾烟室喂入Ø4.0×60m回转窑。

回转窑:

规格Φ4.0×60m,斜度3.5%。

第三代空气梁篦冷机:

篦床有