储罐焊接方案.docx

《储罐焊接方案.docx》由会员分享,可在线阅读,更多相关《储罐焊接方案.docx(24页珍藏版)》请在冰豆网上搜索。

储罐焊接方案

吉林众鑫化工集团有限公司12万吨/年生物法环氧乙烷装置和动力厂及配套公用工程

乙醇储罐焊接施工方案

1、编制说明

1.1为了保证储罐焊接工程质量,满足设计和生产对工艺的要求,特编制本方案。

1.2本方案作为施焊过程中必须遵守的焊接技术文件和合格焊接工艺评定一起作为编制焊接工艺卡的依据。

1.3本方案经监理审查通过后,即可用于指导储罐制作的焊接工作,其所规定的内容与其它方案不符时,一律以本方案为准。

各有关人员要严格依照执行,加强工艺纪律,以确保储罐焊接质量和进度。

1.3在储罐安装焊接过程中,将以焊接工艺卡的形式对本方案进行进一步细化,并下发作业班组进行技术交底,用于具体地指导具体部位的焊接施工。

1.4本方案在实施过程中若有设计修改或不合适之处,也将以焊接工艺卡的形式对之进行修改,补充完善,并下发指导施焊。

2、工程概况

2.1本工程为吉林众鑫化工集团有限公司12万吨/年生物法环氧乙烷装置和动力厂及配套公用工程项目。

制作安装乙醇储罐2台,外形尺寸为φ21000×18375*14/6,重量为139.47吨、材质为Q245R/Q235B。

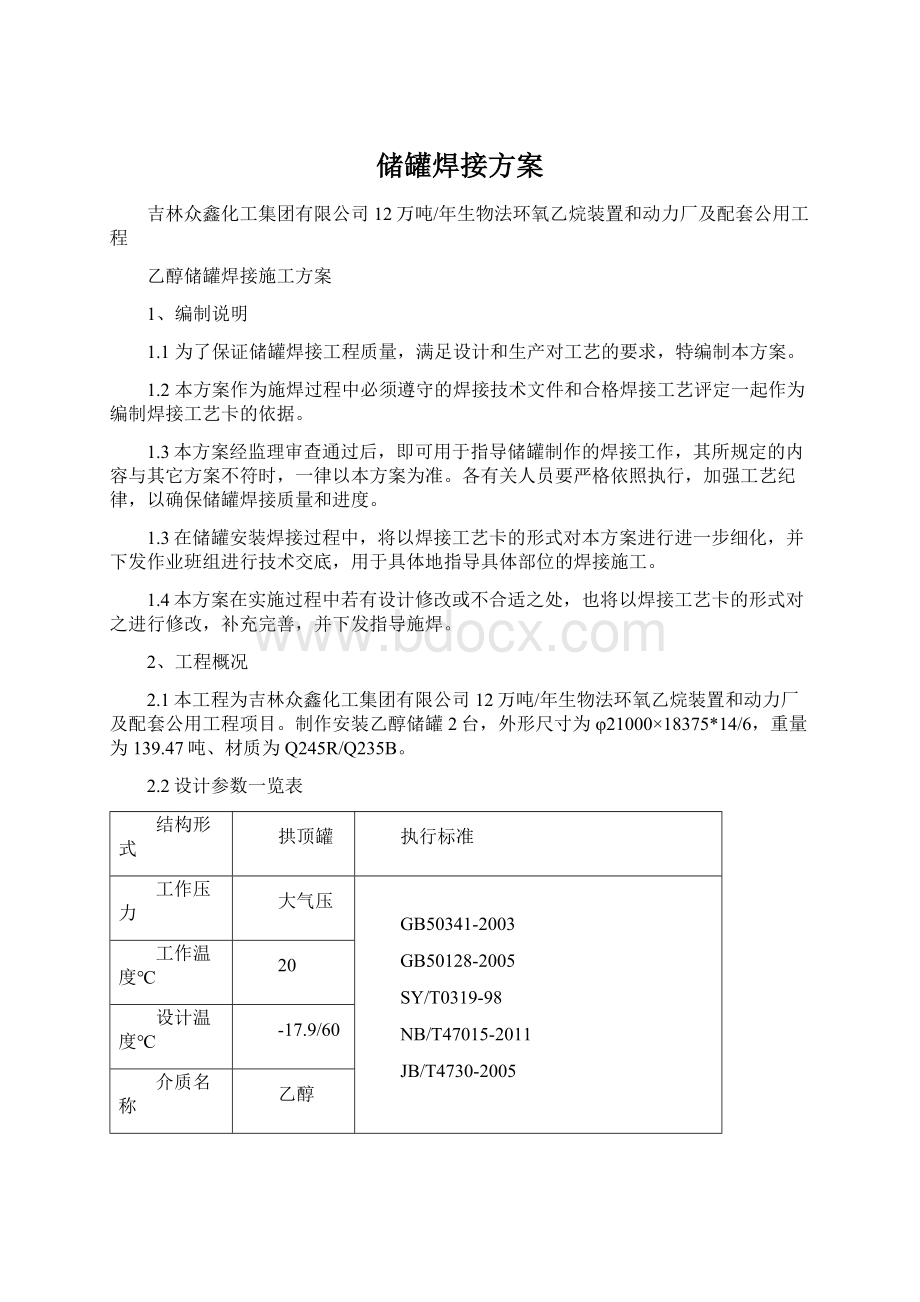

2.2设计参数一览表

结构形式

拱顶罐

执行标准

工作压力

大气压

GB50341-2003

GB50128-2005

SY/T0319-98

NB/T47015-2011

JB/T4730-2005

工作温度℃

20

设计温度℃

-17.9/60

介质名称

乙醇

介质密度Kg/m3

760

壳体材料(壁/顶)

Q245R/Q235B

腐蚀裕量mm

1.5

焊接接头系数

0.9

全容积m3

5715

充装系数

0.9

X与X间的焊接

E4315

设计风压值N/M2

500

罐底焊接

RT/AB

GB50128-2005中6.2.3

设计雪压值N/M2

450

罐壁焊接

RT/AB

GB50128-2005中6.2.4

保温层厚度mm

/

底圈罐壁与罐底T形罐内角焊缝

100%MT

Ⅰ

梯子平台质量kg

2833.76

试验负压力(罐顶)KPa

1.2

设备净质量kg

139470

产品验时充水高度mm

16000

充水后质量Kg

5854470

罐底严密性试验KPa

-53(真空箱法)

3.3设计板厚及材质

材质:

Q245R/Q235B

板号

板厚(mm)

规格

第九带板

δ=14

65940*1940

第八带板

δ=12

65940*1940

第七带板

δ=12

65940*1940

第六带板

δ=12

65940*1940

第五带板

δ=10

65940*1940

第四带板

δ=8

65940*1940

第三带板

δ=8

65940*1940

第二带板

δ=6

65940*1940

第一带板

δ=6

65940*970

罐顶板

δ=6

罐底板

δ=8-12

3、编制依据

3.1.设计院设计蓝图。

3.2相关规范

《立式圆筒形钢制焊接油罐设计规范》GB50341-2003

《立式圆筒形钢制焊接储罐施工及验收规范》GB50128-2005

《压力容器焊接规程》JB/T47019-2011

《承压设备无损检测》JB/T4730-2005

《焊接工艺评定规程》DL/T868-2004

3.3企业工艺标准的名称及编号:

《施工技术方案管理规定》Q/JH223.22101.02-2013

《施工技术通用管理标准》Q/JH222·21100.01-2013

《施工质量通用管理标准》Q/JH223·21500.01-2013

《质量、环境、职业安全健康综合管理手册》Q/JH223·20001.2007

《安全生产责任管理规定》Q/JH223·21801.01

4、施工方法

4.1施工顺序

4.2焊工要求:

焊工:

从事储罐焊接的焊工要持有按《锅炉压力容器焊工考试规则》的合格证书,在有效范围内作业,并且进行现场模拟。

考试试板接头形式、焊接方法、焊接位置及材质等均应与施焊的储罐一致。

具体如下:

序号

材质

规格

焊接方法

焊材

位置

坡口形式

1

Q245R

δ=6mm

SMAW

J422/427

水平固定

V

备注:

本考试仅供众鑫动力厂储罐制作与安装项目使用,焊工需进行以上考试,合格后,进行现场施焊作业。

4.3焊接材料验收

(1)电焊条(J422/427)应有出厂证明书当无质量证明书或对质量证明书有疑问时,应对焊接材料进行复验,复验合格后方可使用。

(2)电焊条的存放,应符合下列规定:

a.焊条库必须干燥通风;空气相对湿度不得高于60%,并做好记录。

b.焊条库房内温度不得低于5℃。

c.焊条存放,应离开地面和墙壁,其距离均不得小于300mm,严防焊条受潮。

d.焊条应按牌号、批号、规格和入库时间分类存放。

(3)焊条使用前应进行烘干,烘干温度3500C。

焊条烘干后,应保存在100-150℃的恒温箱内,药皮无脱落和明显裂纹。

焊工应使用保温筒,焊条在保温筒内不宜超过4h,超过后应按原烘干制度重新烘干,重复烘干次数不宜超过二次。

4.4焊工考核,从事储罐焊接的焊工要持有劳动部门颁发的锅炉压力容器焊工考试合格证书。

且考试试板接头形式、焊接方法、焊接位置及材质等均应与施焊的储罐一致。

4.5焊接方法:

储罐焊接采用手工电弧焊。

采用14KW直流焊机,焊条采用J422/427。

4.6焊接工艺评定:

按《JB/T4708-2000规定进行焊接工艺评定,因公司已有适合的合格焊接工艺评定,则可使用已有的焊接工艺评定。

具体见下表

执行公司焊评00-012并按焊接作业指导书进行施工。

焊接

层数

焊接

方法

焊条、焊丝

焊接电流

电弧电压范围(V)

焊接速度(cm/min)

线能量

牌号

直径(mm)

极性

电流(A)

1

D

J427

φ2.5

DCENP

75

20-30

40

2

D

J427

φ3.2

DCENP

85

20-30

40

3

D

J427

φ3.2

DCEN

130

20-30

50

4

D

J427

φ4.0

DCEN

130

20-30

40

4.7焊接环境

施焊环境出现下列任一情况,且无有效防护措施时,禁止施焊:

(1)雨、雪环境;

(2)手工焊时,风速超过8m/s

(3)相对湿度大于90%

(4)焊接环境温度:

普通碳素钢低于-20℃。

4.8坡口型式

罐壁环缝详图(δ=6、14mm,Q245R)

6

2+1

2+150º+5º

2+1

2+150º+5º

罐壁纵向焊接接头(δ=6~14mm,Q245R)

60º

2﹢1

2+1焊后圆滑过渡

边缘板与第一带壁板的角焊缝如图

顶板焊接图如下:

8

8

6

60

)

8

边缘板对接焊缝如图:

30º430º与罐板连接处焊后磨平

14

12

4

定位焊

三层底版搭接焊缝搭接图:

60

4060

120

4.9焊接技术要求:

1、焊前应清除坡口及坡口两侧20mm范围内的泥砂、铁锈、水份和油污等有害杂质,并应充分干燥。

2、定位焊及工卡具的焊接应由合格焊工担任,焊接工艺与正式焊接相同,引弧和熄弧都应在坡口内及焊道上,每段定位焊长度为100mm,间隔300mm,焊缝高3-5mm,丁字缝必须定位焊,焊缝长度每侧200mm。

3、焊接中应注意焊道始端和终端质量,始端应采用后退起弧法,必要时可采用引弧板,终端应将弧坑填满,焊接开始,中途停止,换焊条要快,否则应打磨接头。

4、多层焊时层间接头应错开300mm以上,每层焊道焊完后,应将焊渣清除干净,并用砂轮将焊瘤打磨至与焊缝平齐后,方可进行下层焊道的焊接,接头应错开丁字口,引弧要在引弧板上进行,不得在坡口及母材上进行。

5、储罐所有的搭接头,应至少焊两遍。

4.10特殊技术措施

(1)为减少和控制贮罐底板的焊接变形,施焊的一般原则是对称配置焊工。

边缘板在焊接前为减少对接焊缝的角变形,在组对点焊后使用反变形龙门夹具,并通过锤击反变形龙门夹具的斜铁预做6~8mm的焊接反变形。

焊接后必须马上拆除反变形工具

。

(2)为防止罐底大角焊缝内侧焊接时产生的焊接变形,加固斜支撑的间距不得大于1.2米,并且不妨碍焊接过程的施工,该支撑必须在罐底所有焊缝焊完后方可拆除。

(3)壁板的接头形式是对接,采用单面V型坡口。

焊工对称布置,采用同样的焊接参数以控制焊接变形。

4.11焊接顺序:

(1)底板焊接顺序

罐底焊接顺序:

应采用收缩变形最小的焊接工艺及焊接顺序。

罐底中幅板的焊接,先焊短焊缝,后焊长焊缝,初层焊道应采用分段退焊。

三层钢板重叠处,在上层底板铺设前,应先焊接上层底板覆盖部分的角焊缝。

在焊接短焊缝时,宜将长缝的定位焊铲开,用定位板固定中幅板的长缝;焊接长缝时,由中心开始向两侧分段退焊,焊至距边缘板300mm停止施焊。

罐底边缘板的焊接:

首先施焊靠外缘300mm的部位,在罐底与罐壁连接的角焊接接头焊完后,且有边缘板与中幅板之间的收缩接头施焊前,应完成剩余的边缘板对接焊。

罐底同罐壁连接的角接头,应在底圈壁板纵焊缝焊完后施焊,并由数对焊工从罐内外沿同一方向同速度进行分段焊接,初层焊道应采用分段退焊法。

(2)罐壁板的焊接:

a各圈壁板纵向焊缝,向同一方向逐圈错开,其间距宜为板长的1/3,且不得小于500mm,

底圈壁板纵向焊缝与罐底边缘板的对接焊缝之间的距离不得小于200mm,罐壁开孔接管或开孔接管补强板边缘与罐壁纵向焊缝之间的距离不小于200mm。

b组对好的罐壁,焊工在罐壁外侧进行纵缝施焊,外侧焊缝留下盖面不焊,进入罐内施焊内侧焊缝,施焊完毕后再将罐外盖面层焊接完,焊接时采用分段退焊法进行施焊。

c罐壁环焊缝组对时暂用活口处上、下、反正扣螺栓,张拉两侧壁,使新围一层壁板紧贴上一层圈板,间隙不大于1mm,当组对间隙、垂直度及圆弧度达到要求后,可以进行活口焊接。

d罐壁焊接时应先焊纵向焊缝,后焊环向焊缝,当焊完相邻两圈壁板的纵向焊缝后,再焊其间的环焊缝,焊工应均匀分布,先焊外侧,后焊内侧,在施焊内侧前应清根。

并沿同一方向同速度施焊如下图。

当外侧焊缝全部结束后先用砂轮打磨清根露出金属光泽外观检出无缺陷方可施焊内环缝。

外侧环缝纵缝施焊前环向纵向焊缝每间隔500毫米加设龙门板防止焊接变形。

(4)顶板焊接顺序:

a固定顶焊接时,先焊内侧焊缝,后焊外侧焊缝。

径向的长缝,宜采用隔缝对称施焊方法,并由中心向外分段退焊。

b顶板与包边角钢焊接时,焊工对称均匀分布,宜采用隔缝对称施焊方法,并由中心外分段退焊采取小电流防止焊道变形。

c加强肋与顶板组焊时,在胎具上焊接隔100mm焊接300mm。

d顶板施焊完毕后,焊工可进行角钢圈与罐顶板、角钢圈与罐壁板搭接焊缝的焊接,焊工均布四周采用分段退焊法向同一方向施焊。

根据罐顶焊缝配备焊工,使之均布在罐顶上,并由中心向外分段退焊。

(5)附件的焊接

a凡直接焊于贮罐上的各种附件的焊接均应按贮罐本体焊缝焊接的相同工艺进行,在焊接过程中应确保熔透,焊缝表面应平滑过渡至母材表面。

b角焊缝的焊脚高度按图纸规定执行。

图上没有明确的,应不小于相焊件中较薄件的厚度。

c角焊缝应有圆滑过度至母材的几何尺寸。