螺旋桨的几何形体及制造工艺.docx

《螺旋桨的几何形体及制造工艺.docx》由会员分享,可在线阅读,更多相关《螺旋桨的几何形体及制造工艺.docx(36页珍藏版)》请在冰豆网上搜索。

螺旋桨的几何形体及制造工艺

第二章螺旋桨几何形体与制造工艺

螺旋桨是目前应用最为广泛的一种推进器,因而也就成为“船舶推进”课程研究的主要对象。

要研究螺旋桨的水动力特性,首先必须对螺旋桨的几何特性有所认识和了解。

§2-1螺旋桨的外形和名称

一、螺旋桨各部分名称

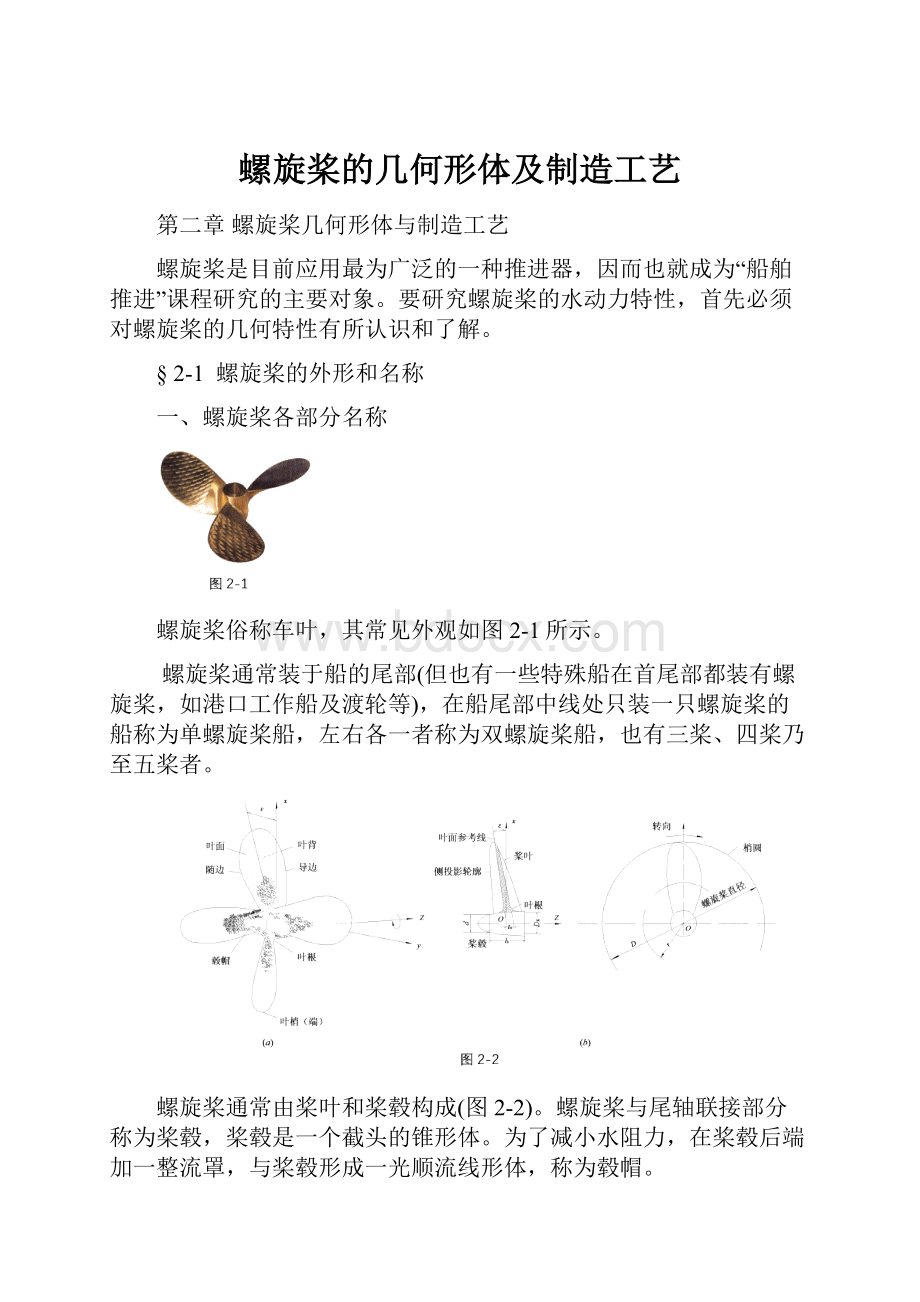

螺旋桨俗称车叶,其常见外观如图2-1所示。

螺旋桨通常装于船的尾部(但也有一些特殊船在首尾部都装有螺旋桨,如港口工作船及渡轮等),在船尾部中线处只装一只螺旋桨的船称为单螺旋桨船,左右各一者称为双螺旋桨船,也有三桨、四桨乃至五桨者。

螺旋桨通常由桨叶和桨毂构成(图2-2)。

螺旋桨与尾轴联接部分称为桨毂,桨毂是一个截头的锥形体。

为了减小水阻力,在桨毂后端加一整流罩,与桨毂形成一光顺流线形体,称为毂帽。

桨叶固定在桨毂上。

普通螺旋桨常为三叶或四叶,二叶螺旋桨仅用于机帆船或小艇上,近来有些船舶(如大吨位大功率的油船),为避免振动而采用五叶或五叶以上的螺旋桨。

由船尾后面向前看时所见到的螺旋桨桨叶的一面称为叶面,另一面称为叶背。

桨叶与毂联接处称为叶根,桨叶的外端称为叶梢。

螺旋桨正车旋转时桨叶边缘在前面者称为导边,另一边称为随边。

螺旋桨旋转时(设无前后运动)叶梢的圆形轨迹称为梢圆。

梢圆的直径称为螺旋桨直径,以D表示。

梢圆的面积称为螺旋桨的盘面积,以A0表示:

A0=

(2-1)

当螺旋桨正车旋转时,由船后向前看去所见到的旋转方向为顺时针者称为右旋桨。

反之,则为左旋桨。

装于船尾两侧之螺旋桨,在正车旋转时其上部向船的中线方向转动者称为内旋桨。

反之,则为外旋桨。

二、螺旋面及螺旋线

桨叶的叶面通常是螺旋面的一部分。

为了清楚地了解螺旋桨的几何特征,有必要讨论一下螺旋面的形成及其特点。

设线段ab与轴线oo1成固定角度,并使ab以等角速度绕轴oo1旋转的同时以等线速度沿oo1向上移动,则ab线在空间所描绘的曲面即为等螺距螺旋面,如图2-3所示。

线段ab称为母线,母线绕行一周在轴向前进的距离称为螺距,以P表示。

根据母线的形状及与轴线间夹角的变化可以得到不同形式的螺旋面。

若母线为一直线且垂直于轴线,则所形成的螺旋面为正螺旋面如图2-4(a)所示。

若母线为一直线但不垂直于轴线,则形成斜螺旋面,如图2-4(b)所示。

当母线为曲线时,则形成扭曲的螺旋面如图2-4(c)及图2-4(d)所示。

母线上任一固定点在运动过程中所形成的轨迹为一螺旋线。

任一共轴之圆柱面与螺旋面相交的交线也为螺旋线,图2-5(a)表示半径为R的圆柱面与螺旋面相交所得的螺旋线BB1B2。

如将此圆柱面展成平面,则此圆柱面即成一底长为2πR高为P的矩形,而螺旋线变为斜线(矩形的对角线),此斜线称为节线。

三角形B'B"B2"称为螺距三角形,节线与底线间之夹角θ称为螺距角,如图2-5(b)所示。

由图可知,螺距角可由下式来确定:

tgθ=

(2-2)

三、螺旋桨的几何特性

1.螺旋桨的面螺距

螺旋桨桨叶的叶面是螺旋面的一部分(图2-6(a)),故任何与螺旋桨共轴的圆柱面与叶面的交线为螺旋线的一段,如图2-6(b)中的B0C0段。

若将螺旋线段B0C0引长环绕轴线一周,则其两端之轴向距离等于此螺旋线的螺距P。

若螺旋桨的叶面为等螺距螺旋面之一部分,则P即称为螺旋桨的面螺距。

面螺距P与直径D之比P/D称为螺距比。

将圆柱面展成平面后即得螺距三角形如图2-6(c)所示。

设上述圆柱面的半径为r,则展开后螺距三角形的底边长为2πr,节线与底线之间的夹角θ为半径r处的螺距角,并可据下式来确定:

tgθ=

(2-3)

螺旋桨某半径r处螺距角θ的大小,表示桨叶叶面在该处的倾斜程度。

不同半径处的螺距角是不等的,r愈小则螺距角θ愈大。

图2-7(a)表示三个不同半径的共轴圆柱面与等螺距螺旋桨桨叶相交的情形,其展开后的螺距三角形如图2-7(b)所示。

显然,r1<r2<r3而θ1>θ2>θ3。

若螺旋桨叶面各半径处的面螺距不等,则称为变螺距螺旋桨,其不同半径处螺旋线的展开如图2-8所示。

对此类螺旋桨常取半径为0.7R或0.75R(R为螺旋桨梢半径)处的面螺距代

表螺旋桨的螺距,为注明其计量方法,在简写时可记作P0.7R或P0.75R。

2.桨叶切面

与螺旋桨共轴的圆柱面和桨叶相截所得的截面称为桨叶的切面,简称叶切面或叶剖面,如图2-6(b)所示。

将圆柱面展为平面后则得如图2-6(c)所示的叶切面形状,其形状与机翼切面相仿。

所以表征机翼切面几何特性的方法,可以用于桨叶切面。

桨叶切面的形状通常为圆背式切面(弓形切面)或机翼形切面,特殊的也有梭形切面和月牙形切面,如图2-9所示。

一般说来,机翼形切面的叶型效率较高,但空泡性能较差,弓形切面则相反。

普通之弓形切面展开后叶面为一直线,叶背为一曲线,中部最厚两端颇尖。

机翼形切面在展开后无一定形状,叶面大致为一直线或曲线,叶背为曲线,导边钝而随边较尖,其最大厚度则近于导边,约在离导边25%~40%弦长处。

切面的弦长一般有内弦和外弦之分。

连接切面导边与随边的直线AB称内弦(图2-10),

图中所示线段BC称为外弦。

对于系列图谱螺旋桨来说,通常称外弦为弦线,而对于理论设

计的螺旋桨来说,则常以内弦(鼻尾线)为弦线,弦长及螺距也根据所取弦线来定义。

图2-10中所示的弦长b为系列螺旋桨之表示方法。

切面厚度以垂直于所取弦线方向与切面上、下面交点间的距离来表示。

其最大厚度t称

为叶厚,t与切面弦长b之比称为切面的相对厚度或叶厚比δ=

。

切面的中线或平均线称为拱线或中线,拱线到内弦线的最大垂直距离称为切面的拱度,以fM表示。

fM与弦长b之比称

切面的拱度比f=fM/b(见图2-10)。

3.桨叶的外形轮廓和叶面积

桨叶的外形轮廓可以用螺旋桨的正视图和侧视图来表示。

从船后向船首所看到的为螺旋桨的正视图,从船侧看过去所看到的为侧视图。

图2-11所示为一普通螺旋桨图,图上注明了螺旋桨各部分的名称和术语。

为了正确表达正视图和侧视图之间的关系,取叶面中间的一根母线作为作图的参考线,称为桨叶参考线或叶面参考线,如图中直线OU。

若螺旋桨叶面是正螺旋面,则在侧视图上参

考线OU与轴线垂直。

若为斜螺旋面,则参考线与轴线的垂线成某一夹角ε,称为纵斜角。

参考线线段OU在轴线上的投影长度称为纵斜,用zR表示。

纵斜螺旋桨一般都是向后倾斜的,其目的在于增大桨叶与尾框架或船体间的间隙,以减小螺旋桨诱导的船体振动,但纵斜不宜过大(一般ε<15°),否则螺旋桨在操作时因离心力而增加叶根处的弯曲应力,对桨叶强度不利。

桨叶在垂直于桨轴的平面上的投影称为正投影,其外形轮廓称为投射轮廓。

螺旋桨所有桨叶投射轮廓包含面积之总和称为螺旋桨投射面积,以AP表示。

投射面积AP与盘面积A0之比称为投射面比,即

投射面比=AP/A0

投射轮廓对称于参考线的称为对称叶形。

若其外形与参考线不相对称,则为不对称叶形。

不对称桨叶的叶梢与参考线间的距离xs称为侧斜,相应之角度θs为侧斜角。

桨叶的侧斜方向一般与螺旋桨的转向相反,合理选择桨叶的侧斜可明显减缓螺旋桨诱导的船体振动。

桨叶在平行于包含轴线和辐射参考线的平面上的投影称为侧投影。

图上除画出桨叶外形轮廓及参考线OU的位置外,还需作出最大厚度线。

最大厚度线与参考线OU之间的轴向距离t表示该半径处叶切面的最大厚度。

它仅表示不同半径处切面最大厚度沿径向的分布情况,并不表示最大厚度沿切面弦向的位置。

与桨毂相连处的切面最大厚度称叶根厚度(除去两边填角料)。

辐射参考线与最大厚度线的延长线在轴线上交点的距离t0与直径D之比值t0/D称为叶厚分数。

工艺上往往将叶梢处的桨叶厚度做薄呈圆弧状,为了求得叶梢厚度,需将桨叶最大厚度线延长至梢径,如图2-11(a)所示。

螺旋桨桨毂的形状一般为圆锥体,在侧投影上可以看到其各处的直径并不相等。

通常所说的桨毂直径(简称毂径)是指辐射参考线与桨毂表面相交处(略去叶根处的填角料)至轴线距离的两倍,并以d来表示(参阅图2-11(a))。

毂径d与螺旋桨直径D的比值d/D称为毂径比。

将各半径处共轴圆柱面与桨叶相截的各切面展成平面后,以其弦长置于相应半径的水平线上,并光顺联接端点所得之轮廓称为伸张轮廓,如图2-11(c)所示。

螺旋桨各叶伸张轮廓所包含的面积之总和称为伸张面积,以AE表示。

伸张面积AE与盘面积A0之比称为伸张面比,即

伸张面比=AE/A0

将桨叶叶面近似展放在平面上所得的轮廓称为展开轮廓,如图2-11(b)所示。

各桨叶展开轮廓所包含面积之总和称为展开面积,以AD表示。

展开面积AD与盘面积A0之比称为展开面比,即

展开面比=AD/A0

螺旋桨桨叶的展开面积和伸张面积极为接近,故均可称为叶面积,而伸张面比和展开面比均可称为盘面比或叶面比。

盘面比的大小实质上表示桨叶的宽窄程度,在相同的叶数下,盘面比愈大,桨叶愈宽。

此外,还可用桨叶的平均宽度bm来表示桨叶的宽窄程度,其值按下式求取:

bm=

式中,AE为螺旋桨伸张面积;d为毂径;Z为叶数。

或用平均宽度比

来表示,即

=

=

(2-4)

§2-2螺旋桨制图

一、螺旋桨制图的内容和原理

出于今后螺旋桨制造需要,在经过螺旋桨的设计计算后,即需绘制螺旋桨的总图。

图2-12所示为某船的螺旋桨总图。

在总图上需画出桨叶的伸张轮廓、投射轮廓、展开轮廓(常可省略)及侧投影轮廓。

在伸张轮廓上画出若干半径处的切面形状(一般画八~九个切面),在侧投影图上画出桨叶的最大厚度线,桨叶的限界轮廓线(有时省略),并需注出桨毂的主要数据。

此外,在总图上尚需注明螺旋桨的主要尺度、各种比值及必要的说明。

至于螺旋桨的设计计算将在后续几章中予以详细介绍。

下面我们先简单介绍投影原理,进而讨论螺旋桨总图的绘制。

1.投影原理

图2-13(a)所示,是将一机翼形切面的螺旋桨水平放置且叶面向下的情形。

由图2-13可知,如果以半径为r的(与螺旋桨同轴的)圆柱面和桨叶相交,则得螺旋线

B0A0C0;机翼叶面线H0A0J0在垂直于轴线之平面上的投影为圆弧

。

如果把圆柱面剖开并展成平面(图2-13(b)),则得到螺旋线的实长(即伸张长度)BAC,而圆弧H1A1J1伸直成直线

,且A1J1=

,H1A1=

。

在图2-13(b)的螺距三角形中,螺距角

;式中,P为螺距(m),r为切面所在的半径(m)。

必须指出,对于图2-13所示的机翼形切面来说,从正投影方向所见到的是切面最外边的两点J0和H0,从侧投影方向所见到的则是切面最外边的两点S0和H0,即图2-13(b)上的J、H和S、H对应的点。

因此在制图时应该根据J点和H点求正投影轮廓(或称投射轮廓),而

据S点和H点求侧投影轮廓。

在图2-13(b)中,标出了点

与

和

与

之间在正投影方向上的间距分别为a和b,点S与A和A与H之间在侧投影方向上的间距分别为α和β。

如

果桨叶的切面为弓形(即圆背式)时,则图2-13(b)应变为图2-14的情况,此时图2-13(b)中的S、J点相当于图2-14中的C点,图2-13(b)中的H点相当于图2-14中的B点。

因此,弓形切面是上述机翼形切面的一种特例,它比机翼形切面的作图更为简单,下面我们以机翼形切面桨叶为例说明作图方法,对于弓形切面则更容易,只要掌握上述特点就行了。

2.绘制注意事项

绘制总图的主要目的是给出螺旋桨的形状及各部结构,以便能按总图绘制施工详图供制造需要。

通常在设计计算过程中,已经决定了螺旋桨各半径处切面形状和桨叶的伸张轮廓。

例如对于AU型螺旋桨(请参阅第9章),根据我们设计螺旋桨的叶数、盘面比和直径,由表9-4和表9-5(或表9-6,或表9-7)即可知道螺旋桨各半径处的切面形状和桨叶的伸张轮廓。

在确定桨叶切面时尚需考虑下列两点:

(1)关于叶切面导边处圆弧的大小:

因为桨叶切面运转于非均匀的尾流场中,故端点的圆弧对螺旋桨性能,特别是空泡性能有较大的关系,近来的研究表明,在近叶梢处(0.8R以外)适当加大导边端点的圆弧比较有利。

图2-15给出了螺旋桨该部分的端部圆半径rl(mm)值。

事实上rl的大小与桨叶的面积、切面

轮廓形状及叶厚有关,故在实际设计时可以适当有所增减。

一般说来,0.8R切面端圆半径的大小可视切面弦长b来决定:

rl=(0.004~0.005)b。

(2)关于叶梢附近切面随边处的厚度:

从螺旋桨损坏情况的调查发现,在叶梢附近随边处常发生曲损,影响螺旋桨的性能。

因此,宜适当增加该处厚度,图2-16给出了0.9R处切面随边的厚度,可供参考。

采用上述导边处端圆半径rl及随边处的厚度t0.9后,有可能使该处的局部厚度与表8-5等确定的叶切面形状发生不连续。

为了满足局部厚度的需要可对标准叶切面的尺寸稍作修改,并光顺之。

螺旋桨的叶切面形状和桨叶伸张轮廓确定后,即可绘制正投影图(投射轮廓)和侧投影图(侧投射轮廓)。

二、螺旋桨投影轮廓图的绘制

1.投射轮廓的绘制

根据上述投影原理,便可以从伸张轮廓上的切面长度求出正投影图上相应半径的圆弧长度,从而作出投射轮廓。

参阅图2-17,以半径r=OA处的切面为例,其作图的具体步骤说明如下:

(1)在伸张面上(图2-17(c))取

,连AF,则得:

;故

为

半径r处的螺距角。

(2)在伸张面上过A点作直线NN'

AF,则

。

从J,H两点分别作垂直于NN'的直线

和

,则:

;

(3)在正投影图上(图2-17(b))以O为圆心,r为半径画圆弧,并在此圆弧上量取:

A1J1弧长=

A1H1弧长=

则J1和H1即为投射轮廓上的两点。

(4)按照上述方法作出其他各半径处投射轮廓上的相应之点,用光顺的曲线连接各点即可得到投射轮廓。

按照一般习惯,常根据桨叶八个或九个半径处的切面进行制图,其相应的半径为r=0.2R,0.3R,…,0.9R(0.95R)。

对于等螺距桨叶来说,图2-17(c)中的F点为对于一切半径的共同之点,称为节点。

若桨叶为径向变螺距,则不同半径的

值并非常数,故对各半径需用其相应的

值来确定点F的位置。

2.侧投影图的绘制

在绘制侧投影图时,如图2-13(b)或图2-17(c)所示,应注意在侧投影方向见到的是S点和H点,且S点在A点之前的距离为α,H点在A点之后的距离为β。

由此便可按如下步骤作图:

(1)在侧投影图上(图2-17(a))先画出参考线OU,然后由正投影图上A1点引水平线与侧投影图上的参考线OU交于A′点,则A′点即为A1点的侧投影位置。

(2)在侧投影图上从A′点向前水平量取

,向后水平量取

,其中α和β的数值可直接从伸张面(图2-17(c))上量得。

然后,在正投影图上取圆弧A1S1=b′(b′的大小可在图2-17(c)上量得),则S1即为S点在正投影图上的位置。

从正投影图上S1点引水平线与A′L线上从L点向下所作的垂线相交于S′点,则S′点即为S点在侧投影轮廓上的一点。

用同样方法,从正视图上H1点引水平线与A′L′线的垂线相交于H′点,则H′点即为H点在侧投影轮廓上随边处的一点。

(3)用上述方法作出其他各半径处侧投影轮廓上的相应之点,并以光顺曲线连接各点,即可得到桨叶的侧投影轮廓。

上面我们所叙述的侧投影轮廓绘制方法是指螺旋桨在静止时的情况,但在检查螺旋桨与船身或尾框架之间的最小距离时,则应以螺旋桨旋转时桨叶边缘各点在最外面的位置为依据,所以在侧投影图上有时还要画出桨叶的限界轮廓线。

参阅图2-17(a),当螺旋桨旋转时,在侧投影图上的S′点表现为沿LS′直线上下运动,能达到的最高点为L,而在A点前后的距离不变,故螺旋桨在旋转时桨叶边缘上S′点在最外面的位置为L点。

把不同半径处相当于L的各点连成曲线,即得桨叶的限界轮廓线如图2-17(a)中的虚线所示。

3.桨叶顶点及包毂线的绘制

桨叶顶点(即叶梢顶点)在正投影图和侧投影图上的位置同样可用上述方法求得。

参阅图2-18,在伸张轮廓上由叶梢顶点T引水平线与参考线OU交于U点,同时取

,P为叶梢处的螺距。

连接FU,并过U点作直线NN′⊥FU,从T点作直线TD⊥NN′。

然后以O为

圆心,OU为半径作圆弧,在此圆弧上截取UT1并使其弧长等于

,则T1点即为叶梢顶

点在投射轮廓(正视图)上的位置。

由图2-18可知,T1点的位置低于T点。

叶梢在侧投影轮廓图上位置的作法是:

在侧投影轮廓图上(图2-18(a)),作参考线OU′,U′点与正投影图上的U点位于同一水平线上;从U′点向后取U′L′=TD=β,然后从正投影图上T1点作水平线,与U′L′线的垂线相交于T′点,此即叶梢顶点在侧投影轮廓上的位置。

从图中可以看出,侧投影轮廓线的顶点并不通过U′点。

所谓包毂线,是指桨叶叶面和桨毂的相交线。

通常桨毂为一圆锥体,故包毂线在实质上即为螺旋面和圆锥体表面的相交线。

由于桨叶强度的需要,在叶根尚有填角料,因而在实用上没有必要精确地求出螺旋面和圆锥体表面的相交线,一般可采用近似方法绘制。

参阅图2-18,在侧投影图上把桨叶轮廓线按其曲线趋势延长与桨毂相交于H′点,在正投影图上以O为圆心,以H′点处的毂半径r′为半径画圆,然后把投射轮廓按其曲线趋势延长与此圆相交于I点,以I点引水平线与侧投影轮廓的延长线相交于I′点,则I及I′点可近似地认为是包毂线在正投影图和侧投影图上的起点。

用同样的方法可作出包毂线的另一端点G和G′。

同时参考线与桨毂的交点K和K′也是包毂线上的一点。

将I、K、G及I′、K′、G′分别连成曲线,此两根曲线即近似地表示包毂线在正投影图和侧投影图上的形状。

在绘制桨毂外形和包毂线时应将看得见的部分画成实线,看不见的部分画成虚线。

4.桨叶展开轮廓的绘制

螺旋面为一双向曲面,不能展放于平面上,下述之近似方法应用最广,对于普通螺旋桨在实用上已够准确。

为简便起见,先以等螺距、弓形切面、无侧斜的桨叶为例。

设已知桨叶的投射轮廓B1TC1如图2-19所示。

以半径r=OA之共轴圆柱面与叶面相交成螺旋线,其在正投影图上为圆弧B1AC1。

参阅图2-20(a),此螺旋线的实际形状为B0AC0,过OA作投射面LEKA,则此螺旋线在投射面上的投影为圆弧B1ACl。

为求得螺旋线B0AC0在展开图上的形状,可用近似方法两次。

第一次近似——以椭圆弧之一部分代替螺旋线,在A点处作包含OA的平面且在A点处与螺旋线B0AC0相切。

此平面与圆柱面相交成一椭圆XEYA,并与投射面LEKA间之夹角为螺距角θ。

螺旋线段B0AC0在椭圆上的投影为椭圆弧B2AC2。

通常桨叶具有一定的宽度,其螺旋线段B0AC0较短,与椭圆弧B2AC2十分接近,因而可用此椭圆弧来代替螺旋线段。

将此椭圆绕AOE轴旋转θ角后便与投射面LEKA重合,而B1和B2,C1和C2点则在同一水平线上(即至LOK线的距离相等)如图2-20(b)所示。

由图2-20(a)可知,此椭圆的长半径为OX=rsecθ,短半径为OA=r。

既知椭圆的长半径和短半径,即可画出椭圆,但在实用上比较麻烦,故尚须进行第二次近似。

第二次近似——以圆弧代替椭圆弧:

此圆弧的半径等于椭圆在正点的曲率半径。

由高等数学中可知,椭圆在A点处之曲率半径为

,我们即以半在为rsec2θ的圆弧来代替椭圆弧。

参阅图2-19以半径r=OA处的切面为例,说明根据投射轮廓绘制展开轮廓的具体步骤:

(1)在正投影图上取

,连AF,则

(2)过F点,作FM⊥AF且与OA的延长线相交于M点,则

,

故MA为椭圆在A点之曲率半径。

(3)以M为圆心,MA为半径作圆弧B2AC2,自B1及C1分别引平行于OF的直线B1B2及C1C2并与B2AC2画弧相交于B2及C2两点,则B2及C2即为展开轮廓上的两点。

用同样的方法可决定其他半径处相应之点,然后以光顺的曲线连接各点即得展开轮廓。

展开轮廓也可从伸张轮廓作出,在利用两次近似求得圆弧B2AC2以后,直接在圆弧上量取B2A=BA及AC2=AC,这里的BA及AC是直接由图2-17(a)中伸张轮廓上相同半径切面的伸张弦长BA和AC量得。

同理B2及C2为展开轮廓上的两点。

在实用上有时由设计者决定展开轮廓的形状,据以求得投射轮廓(例如高恩系列螺旋桨),其绘制程序与上述者相反。

5.桨毂形状及尺度

毂和毂帽的形状必须使水流顺滑地流过,避免产生旋涡。

其尺度及形状可根据船舶实际情况和造船实践经验确定。

下面提供的数据可作为设计时参考。

图2-21表示毂部有关尺寸的符号,其相应的参考数据如下:

dt——螺旋桨轴的轴径。

此数据一般由轮机部门提供,若无此数据时,可利用图2-22来确定。

图中PD是最大连续功率时的收到马力;N是最大连续功率时的螺旋桨每分钟转数。

dh——螺旋桨的毂径。

一般可根据螺旋桨的轴径dt来确定。

对于组合式螺旋桨:

对于整体式螺旋桨:

d1,d2——毂前后两端的直径:

d2/dh=(0.75~0.90);d1/dh=(1.05~1.15)

l1——减轻孔的长度,一般最大值约为0.3l0(l0——毂长)。

δ——毂部筒圆厚度,最小值约为0.75t0.2R,t0.2R为桨叶0.2R处切面的厚度。

r1,r2——叶面、叶背与毂连接处的圆弧半径:

r1=0.033D;

r2=0.044D。

l0——桨毂长度。

对于单桨船可用下式作为参考数值:

组合式螺旋桨:

l0=2.7dt或l0=dh

整体式螺旋桨:

l0=2.5dt或l0=dh+100mm

或

(其中D以米计)。

在应用上述数据的同时,尚需考虑保证桨毂长度大于桨叶根部在侧投影上的长度。

(dt-ds)/l0——轴孔之锥度,—般为

。

至此总图绘制基本完毕。

在总图上除绘制出桨叶的伸张轮廓、投射轮廓和侧投影轮廓外,最后应注明桨叶和桨毂的主要尺度,各种比值及必要的说明。

§2-3螺旋桨制造工艺

目前船用螺旋桨所用材料主要是金属材料,也有些用非金属材料。

用金属材料制造螺旋桨的工艺过程如下:

铸模造型浇铸金属毛坯加工成品检查安装使用。

下面分别叙述螺旋桨材料和工艺过程的主要环节。

一、螺旋桨材料

制造螺旋桨的金属材料主要有铜合金、铸铁和铸钢等。

近年来国内外开始采用玻璃钢、尼龙等非金属材料制造螺旋桨。

在我国的内河小船上也有采用钢板焊接螺旋桨。

我国用于制造螺旋桨的铜合金的化学成分和机械性能列于表2-1和表2-2中。

锰青铜的机械强度高,延伸率大,抗冲击性能好,耐海水腐蚀,而且制造和加工比较容易;但抗空泡剥蚀性能较差。

表2-1

名称

牌号

铜Cu%

锰Mn%

铁Fe%

锌Zn%

铝Al%

锰青铜

HMnFe55-3-1

55~58

3~4

0.5~0.15

余量

----

铝青铜

ZHAl67-5-2-2

66~68

1.5~2.5

1.5~2.5

余量

4~6

表2-2

名称

牌号

抗拉强度σb(kgf/mm2)

伸长率δs(%)

锰青铜

HMnFe55-3-1

砂模≥45,铁模≥50

砂模≥15,铁模≥10

铝青铜

ZHAl67-5-2-2

≥62

≥12

铝青铜是以铜铝为主体,添加锰、铁、镍等元素构成的合金。

它除了具有锰青铜的优点外,还具有重量较轻、疲劳强度高、抗剥蚀性能好等优点,故多用于制造大型高速船舶螺旋桨。

其缺点是要求熔炼、浇铸技术高,同时大型铸件的缓冷脆性等问题较难处理,造价较高。

铸铁螺旋桨成本低,铸造容易,但其机械强度低,质脆而易断,易被海水腐蚀,故使用寿命短。

由于强度低,切面厚