工厂设计概论物料平衡计算例题.docx

《工厂设计概论物料平衡计算例题.docx》由会员分享,可在线阅读,更多相关《工厂设计概论物料平衡计算例题.docx(11页珍藏版)》请在冰豆网上搜索。

工厂设计概论物料平衡计算例题

工厂设计概论-物料平衡计算例题

作者:

日期:

例题计算过程

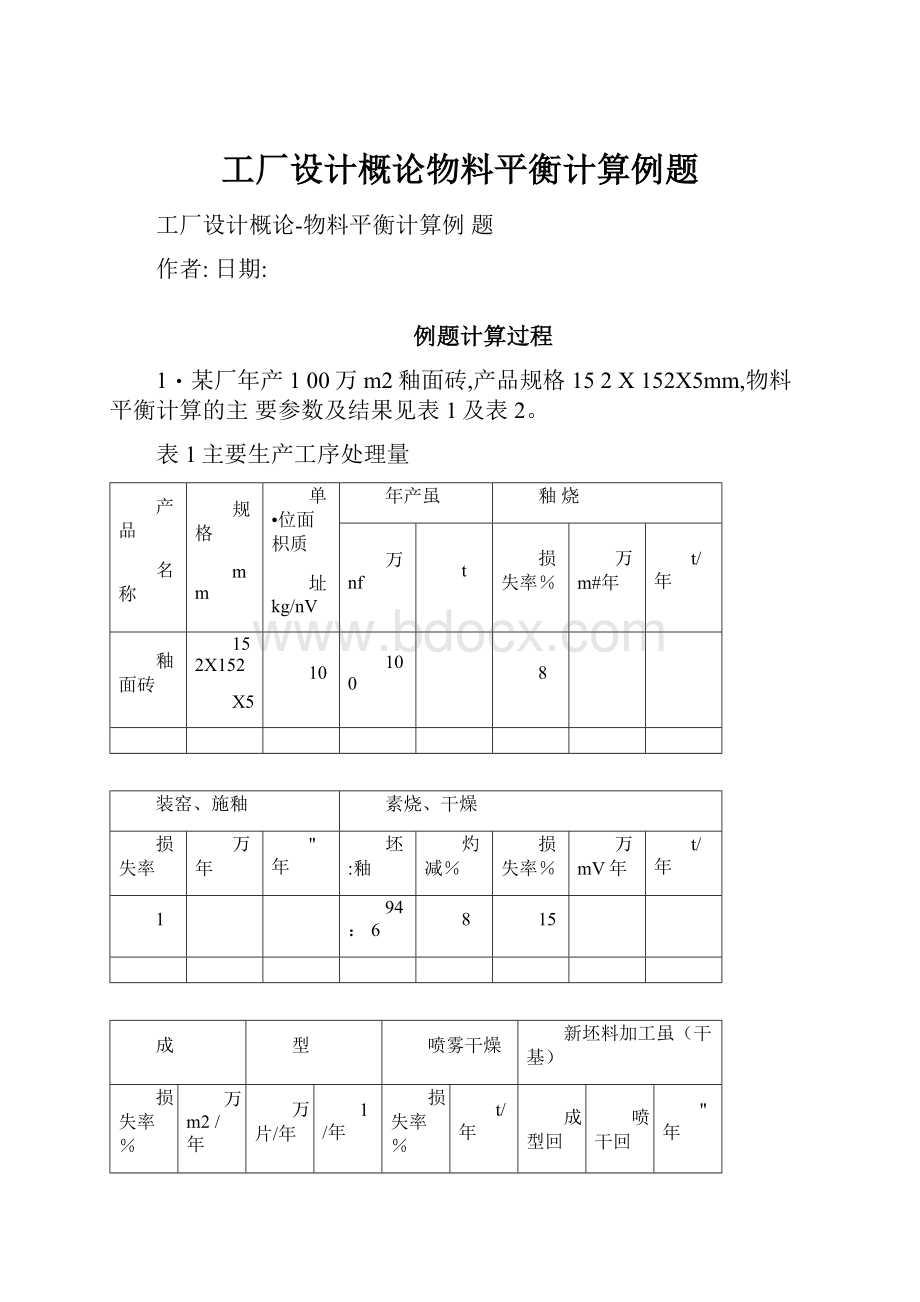

1・某厂年产100万m2釉面砖,产品规格152X152X5mm,物料平衡计算的主要参数及结果见表1及表2。

表1主要生产工序处理量

产品

名称

规格

mm

单•位面枳质

址kg/nV

年产虽

釉烧

万nf

t

损失率%

万m#年

t/年

釉面砖

152X152

X5

10

100

8

装窑、施釉

素烧、干燥

损失率

万年

"年

坯:

釉

灼减%

损失率%

万mV年

t/年

1

94:

6

8

15

成

型

喷雾干燥

新坯料加工虽(干基)

损失率%

万m2/年

万片/年

1/年

损失率%

t/年

成型回坯率%

喷干回坯率%

"年

10

5

8

3

表2坯料配方

原料名称

石英

长石

砂石

石灰石

滑石

苏州土

紫木节

东湖泥

废素坯

合计

配方(%)

23

3

28

10

4

6

7

11

9

100

解:

A计算过程如下

⑴年产量

年出窑量=100x104m2x10kg/m2x103kg=10000(t)

⑵釉烧

年装窑量二

年出窑量

1-烧成废品率

==108.7(万加2/年)1-8%

=10870/年

⑶装窑、施釉

年施釉量二年装窑量=观了万〃『/年

•1-施釉废品率1-1%=10983亦/年=10980〃年

年需釉料量10980X6%=658&/年

⑷素烧.干燥

=129.2万加牛年

换算成”年:

1-灼减

二坯重9.4kg/m2坯年干燥量二'*■*•如(釉+坯)x坯匝

129.2xl04m2x9・4kg/〃『xlO"

1-8%

=13198(〃年)

⑸成型

129.2万〃『年

年成型量叮需1-10%

=143.6(万亦/年)

黑卄65("年)

规格152X152X5mm的釉面砖lm?

以44片计

成型量(万片/年)=143・6X44=6314(万片/年)

⑹喷雾干燥

年喷雾干燥量■需SI汀鵠%曲年

⑺新坯料加工量(干基)

新坯料加工量(干基)=年喷雾干燥量-年回坯量

=年喷雾干燥量-(年喷干量x喷干回坯率+年成型量x成型回坯率)

=15437(〃年)=[15437x3%+14665x8%](r/年)=13800(〃年)

表2坯用原料加工量计算表(干基)

原料名称

石英

长石

砂石

仃灰71

苏州士3

紫木节

东湖泥

废素坯

合计

配方(%)

23

3

28

10

4

5

7

11

9

100

新坯料加工量(t/

年)

31

74

4

14

386

4

66

00

球磨、过

筛除铁

损失率%

1

1

1

1

1

1

1

1

1

"年

32

40

轮

碾

损失率%

2

2

2

2

2

2

2

2

2

t/年

3271

42

7

39

83

1

422

569

711

996

24

粗

碎

损失率%

2

2

2

2

2

-

-

-

2

tz年

3338

436

40

46

96

76

洗

选

损失率%

1

10

5

"年

37

1

1738

1735

15

915

原料进

厂量

储运损失率%

3

3

3

3

3

3

3

3

-

含水率%

-

-

-

-

-

5

7

14

-

湿基t/年

3824

499

4655

299

2

3

釉用原料加工量计算方法同坯料计算。

⑻各种原料年新坯料加工量(干基)

各种原料年新坯料加工量(干基)二年新坯料加工量x该原料在配方中的白•分比如:

石英=13800X23^=3174t/年,其它依此类推。

⑼球磨、过筛、除铁

各原料量二各原料新坯加工量宁(1一损失率)

如:

石英=31744-(1-1%)=3206t/年,其它依此类推。

Q0)轮碾

轮碾=各原料量一(1-损失率),其它依此类推。

如:

石英=32064-(1-2%)=327It/年,其它依此类推。

QD粗碎

粗碎的计算同上

如:

石英=3271-r(1-2%)

如:

石英=33384-(1-10%)=3709t/年,其它依此类推。

⑫各原料进厂量(湿基)

各原料进厂量(湿基)=各原料处号量

(1-储运损失率Xi-含水率)

如:

石英=37094-(1-3%)=3824t/年,其它依此类推。

B讣算结果列表

表3主要生产工序处理量

产品

名称

规格

mm

单位面积质

址kg/nf

年产虽

釉烧

万nF

t

损失率%

万nF/年

"年

釉面砖

152X152

X5

1

08.7

10870

装窑.施釉

素烧、干悚

损失率

万mW

1/年

坯:

釉

灼减%

损失率%

万m”/

年

t/年

1

109.8

10980

94:

6

8

15

129.2

13198

成

型

喷雾干燥

新坯料加工址(干基)

损失率%

万mV年

万片/年

"年

损失率%

"年

成型回坯率%

喷干回坯率%

t/年

10

143・5

6314

1466

5

5

15437

8

3

13800

2.今拟建一座新型干法水泥厂,有关数据如下:

。

配合比(%)

烧失量(%)

天然水分(%)

石灰石

43.30

2.5

80.83

粘土

6.26

11

7.27

90

煤灰掺入量:

3・31%,石膏外掺量5%,矿渣外掺量12%,生产损失全部取2%,

窑的标定产量105t/h,窑周运转时数168ho

试计算:

(周平衡法)

(1)熟料、水泥物料平衡量;

⑵石灰石、粘土、铁粉的物料平衡量(干、湿)

解:

⑴熟料产量:

熟料小时产量:

Qh=nQh.=105t/h

熟料日产量:

Qd=24Qh=24X105=2520t/d

熟料周产量:

Qw=l68Qh=168X105=17640t/w

(2)水泥产量:

100-〃

100—〃一幺

Gh=(100-2/100・5-12)X105=124t/h

Gd=24Gh=124X24=2976t/d

Gw=168Gh=124X168=20832t/w

(3)生料烧失量:

s=E某原料配合比x某原料烧失量

=80.83X0.433+17.27X0.0626+1.90X0.01

=36.1

(4)理论干生料消耗定额(”t):

K干=1()()TS,

100-/

K干=(100-3.31)/(100-36.1)=1.51

(5)实际干生料消耗定额:

K生二(100XK干))/(100-P)

1<生=(100X1.51)/(100-2)=!

.54

100AT干

_100-W()

Wo——该湿物所含的天然水分(%)

5)=1.277

(6)石.土.铁消耗定额(t/t熟料):

K原=心•兀K湿

x——干生料中该原料的配合比(%),

K^,=1.54X80.83%=1.245

K晰好二(100X1.245)/(100-2.

K和=1.54X17.27%=0.267

K盪料=(1OOX0.267)/(100-11)=0.300

Ktw=l.54X1.90%=0.029

K盪快杆(100X0.029)/(100-3)=0.0299

(7)各原料需要量:

各原料需要量=各消耗定额X熟料量

如:

干基的计算

石灰石小时产量二K环石XQh=1.245X105t/h二130.7(t/t熟料)

石灰石天产量二K石灰石XQd=1.245X2520t/d=3137(t/t熟料)

石灰石周产量=1<石知XQ\、・=1.245X17640t/w=21962(t/t熟料)

(8)B计算结果列表

表1

干基(t/t)

湿基(t/t)

时

天

周

时

天

周

石灰石

13

3

・1

321

22525

0.7

8

粘土

2&

.5

756

5292

铁粉

3.

73.1

512

3.

7

528

04

14

5.3

3.已知某浮法玻璃厂年生产平板玻璃200万jg量箱,年工作日340天,综合

成品率72%,碎玻璃损失率0.5%,玻璃获得率为82.3%,原料及配比

如下:

原料

硅砂

长石

白云石

纯碱

芒硝

煤粉

石灰石

干基配比(W

t%)

59.2

1.2

14.1

5.4

18.8

1.2

0.10

水分(W

t%)

4.5

1.2

0.6

0.3

1.3

1.6

5.5

试计算:

(1)玻璃熔窑所须的平均日熔化量(t/d)

(2)需山配合料熔成的玻璃液量(t/d)

(3)配合料日用量(t/d)

(4)各种原料实际用量(湿基)(t/d)

年产量x每重箱重量

2000000x50

340x72%

3•解:

⑴玻璃熔窑所须的日熔化野年工作日%综合合格率

=408496kg/d=408.50(t/d)

产生的碎玻璃量二玻璃日熔化量X(1■综合合格率)

=408.50X(l-72%)=114.38(t/d)

碎玻璃回收量=碎玻璃量X(1—碎玻璃损失率)

=114.38X(1-0.5%)=113.81(t/d)

(2)由配合料熔成的玻璃液量二玻璃日熔化量一碎玻璃回收量

=408.50-113.81=294.69(t/d)

(3)配合料日用量=山配合料熔成的玻璃液量/玻璃获得率

=294.69/82.3%=358.07(t/d)

⑷各种原料干基用量二配合料日用量X各种原料的比例

各种原料湿基用量二各种原料干基用量/(1-水分%)

硅砂实际用量=358.07X59.2%/(l-4.5%)=221.97(t/d)

长石实际用量=358.07X1.2%/(1-1.2%)=4.35(t/d)白云石实际用量=358.07X14.1%/(1-0.6%)=50.79(t/d)

石灰石实际用量=358.07X5.4%/(1-0.3%)=19.39(t/d)

纯碱实际用量=358.07X18.8%/(1-1.3%)=68.20(t/d)芒硝实际用量=358.07X1.2%/(I-1.6%)=4.37(t/d)

煤粉实际用量=35&07X0.10%/(1-5.5%)=0.38(t/d)