PCBQE常见问题分析.docx

《PCBQE常见问题分析.docx》由会员分享,可在线阅读,更多相关《PCBQE常见问题分析.docx(24页珍藏版)》请在冰豆网上搜索。

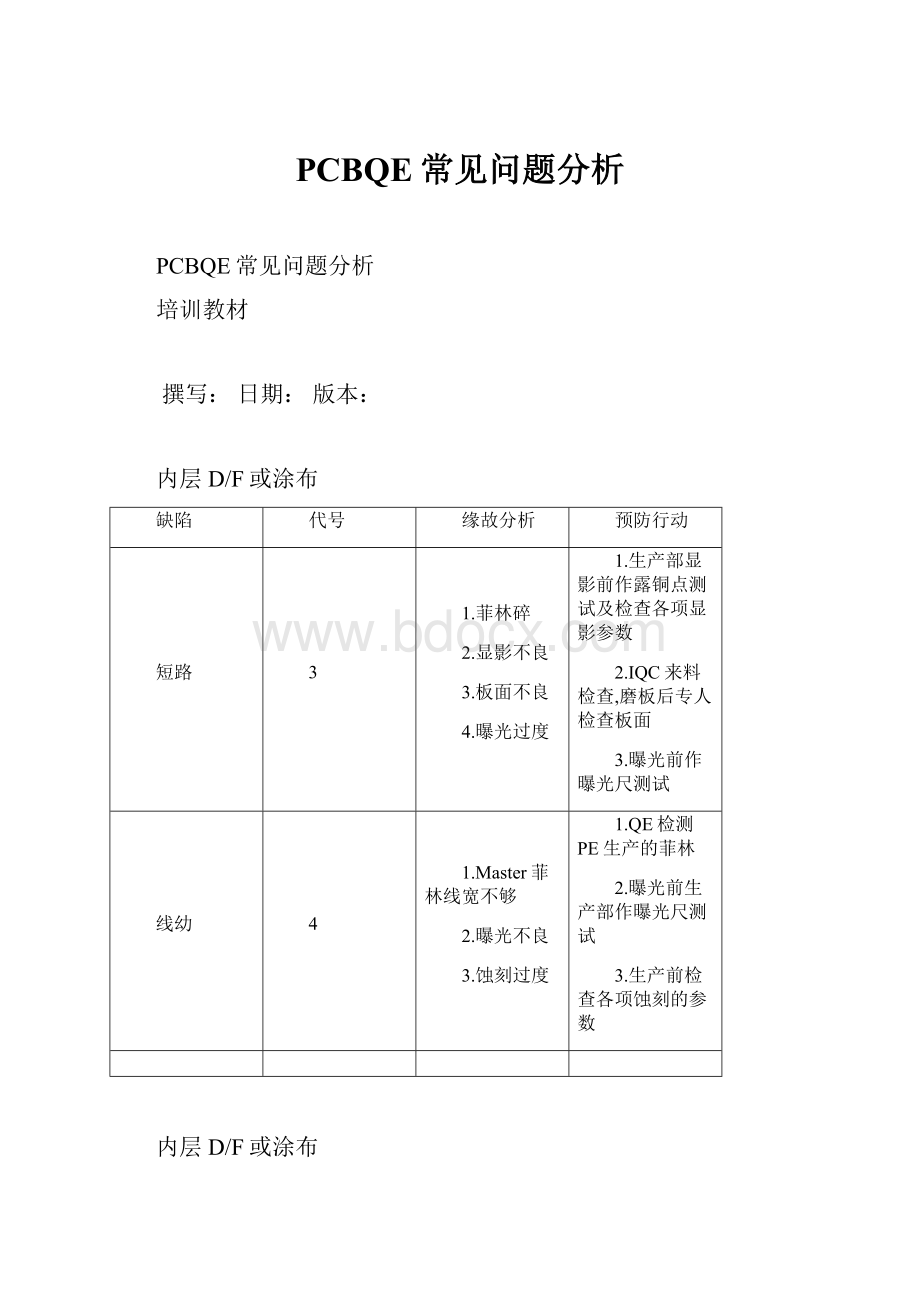

PCBQE常见问题分析

PCBQE常见问题分析

培训教材

撰写:

日期:

版本:

内层D/F或涂布

缺陷

代号

缘故分析

预防行动

短路

3

1.菲林碎

2.显影不良

3.板面不良

4.曝光过度

1.生产部显影前作露铜点测试及检查各项显影参数

2.IQC来料检查,磨板后专人检查板面

3.曝光前作曝光尺测试

线幼

4

1.Master菲林线宽不够

2.曝光不良

3.蚀刻过度

1.QE检测PE生产的菲林

2.曝光前生产部作曝光尺测试

3.生产前检查各项蚀刻的参数

内层D/F或涂布

缺陷

代号

缘故分析

预防行动

开路及缺口

2

1.前处理不良

2.菲林松或涂布过薄

3.曝光垃圾

4.擦断线

1.生产前做磨痕,水破测试及分析各药水浓度确保各参数在操纵范畴

2.定期检查辘板机压辘温度、压力及压辘表现情形;定时抽查滚动的厚度

3.曝光前使用清洁辘清洁板面及定时清洁曝光机各部位

4.制定Handling手册,严格按要求执行

内层D/F或涂布

缺陷

代号

缘故分析

预防行动

蚀刻不洁净

1

1.走光

2.冲板过度

3.蚀刻参数不合理

4.喷嘴堵塞

1.生产前做曝光尺测试及保证抽真空在90%以上

2.生产前做露铜点测试

3.生产前做试板确定蚀刻线各参数

4.每天开工前检查喷嘴

板穿

1、涂布不平均

2、菲林松

3、蚀板前擦花

1、定期检查涂布辘是否存在凹痕,涂布不平均

2、定时检查压辘温度是否在WI规定范畴

3、撰写handling手册,严格按规定执行

黑氧化

缺陷

代号

缘故分析

预防行动

黑化不良

5

1.褪膜不洁净

2.B/O参数不合理

3.挂篮损坏

1.化验室每天分析褪膜药水浓度

2.生产部每班3次检查B/O线参数

3.B/O后专人检查制板及时修理挂监

黑化擦花

6

操作不规范

制定Handling手册,严格按要求执行

开路

7

微蚀过度(与挂监之间的电位差引致)

在挂篮铜条处包上铁氟仑

内层压板

缺陷

代号

缘故分析

预防行动

板料白点、白斑

8

1.半固化片树脂含量不够

2.压板温度过高引致

3.半固化片内有杂物

1.IQC来料测试

2.严格依照压板程序执行

3.IQC来料测试

板料席纹

9

1.胶含量不够

2.半固化片树脂流量过大

3.压板程序不良

1.IQC来料测试

2.所有新制板作FA

白边、

白角

10

1.压板程序不良

2.半固化片树脂流量过高

1.所有新制板作FA

2.IQC来料测试

内层压板

缺陷

代号

缘故分析

预防行动

爆板

11

1.内层板料B/O后有水泡

2.内层Core上有杂物

3.半固化片上有杂物

1.加强B/O后的焗板及至排板的hold-time

2.排板前作检查,将排板房操纵为洁净房

3.IQC来料作抽查

铜皱

12

1.树脂通道设计不良

2.半固化片树脂含量不够

3.排板时操作不规范

1.压板前作FA

2.IQC对来料作抽查

3.撰写handling手册,严格按规定执行

对位不正

1、压板涨缩

2、钻管位孔偏移

1、压板前作FA

2、每2小时调校钻管位孔机精度

内层压板

缺陷

代号

缘故分析

预防行动

铜穿

14

操作不规范引致

撰写Handling手册,严格按规定执行

剥皮入单元

15

1.操作不规范及工作不够用

2.设计不良

1.张贴剥铜皮机各项操作细则

2.培训PE了解内层各机制作能力

板凹

16

1.铜面垃圾

2.钢板擦花

1.定时清洁无尘室环境,确保排板房尘粒在100K以下

2.专人检查钢板及时修理

钻房

缺陷

代号

缘故分析

预防行动

崩孔及钻歪孔

1

1).钻嘴摇摆幌动

1).增加转速,减少进刀速度

2).检查钻嘴在夹头的位置是否正确

3).钻嘴退屑槽长度不足

4).校正及改正钻机之对准度及稳固度

5).减少基板叠板数

2).盖板不正确

1).使用光滑、平坦及散热性良好之盖板

3).程式带不正确或损坏

检查程序带及读带器

4).钻后材料变形使孔偏移

注意钻前及钻后烘烤

5).定位偏差

检查定位孔大小与定位是否配合

6).钻咀损坏或钻咀上之尖点偏心

检查更换或磨钻嘴

钻房

缺陷

代号

缘故分析

预防行动

孔径错误

2

1).用错钻嘴

1).测量钻嘴直径

2).按MI指示将钻嘴正确摆入钻嘴座

3).检查钻机取钻嘴的功能

2).盖板不正确

1).更换钻嘴

3).钻嘴重磨次数太多,造成退屑槽长度不足

确定重磨次数及检查重磨质量

4).主轴损耗

修理或更换主轴

火山口

3

1).钻嘴深度不当

调整

2).钻嘴质量问题引起烧钻嘴

更换钻嘴

漏钻孔

4

1).钻带错误

修正钻带

2).断钻嘴

及时更换

钻房

缺陷

代号

缘故分析

预防行动

孔内有纤维丝突出或毛头

5

1).钻嘴退出速度太慢

增加退钻嘴速度

2).钻嘴损坏或刀刃不利

更换或重磨钻嘴

3).切削量不正确

使用正确的切削量

4).板与板之间有异物

改进板子上机操作,清理异物

5).盖板太深,使上层板产生毛头

使用较厚的盖板

6).垫板不正确,使孔朝下之孔口发生毛头

使用平滑、坚硬的电板

7).压力脚不正确,使用孔朝上孔口发生毛头

修理钻机,调整压力脚压力

钻房

缺陷

代号

缘故分析

预防行动

塞孔或孔内有渣屑

6

1).未钻穿

1).调整钻嘴限位圈

2).调整钻板深度

2).盖板或垫板材料有问题

更换

3).钻嘴之螺旋角度太小

更换钻嘴

4).钻嘴损坏

检查更换或重磨钻咀

5).固定钻头的真空度不够

检查钻机的真空系统

6).叠板太多

减少叠板数

7).钻孔条件不对

增加进率及转速

8).吸尘不良

检查吸尘及排尘管道,定期清除吸尘机内切削垃圾

9).静电吸附

提高相对温度至45%,减少静电发生

沉铜

缺陷

代号

缘故分析

预防行动

孔内无铜

11

1).整孔、活化、速化及化学沉铜间共容性不佳

采纳同一供应商提供的药水

2).整孔、清洁、程度不足

分析调整除油整孔剂的浓度

3).活化不足

调整钯浓度、PH值及活化温度

4).化学沉铜槽活性不足

假镀,提高化学沉铜槽药液的活力

5).沉铜槽液中各组分不平稳

调整

6).化学沉铜与全板电镀之间停留时刻过长

化学沉铜后板应烘干,且停留时刻不超过2小时

7).沉铜前磨板太深,孔口铜皮被磨穿插

调整磨板压力及磨板速度

8).吸尘不良.孔内有气泡

加强振动器震动,加强摇摆除孔内空气

9).菲林碎入孔

加强冲板水洗

10).镀锡不良

加强镀锡缸振动器震动,加强摇摆除孔内空气和药水的调整

沉铜

缺陷

代号

缘故分析

预防行动

孔内铜粗

12

1).回蚀过度造成玻璃束突出

减少回蚀及除胶渣处理时刻

2).沉铜槽有固体颗粒污染

检查过滤装置

3).清洁整孔剂有固体颗粒

1).检查加热器,操纵温度

2).加强循环幸免加热器周围局部过热

4).除胶渣程序氧化残渣未能清除

分析调整中和剂

全板电镀

缺陷

代号

缘故分析

改善行动

镀层粗糙或烧焦

13

1.镀液添加剂失调

2.镀液太脏

3.CL-含量太少

4.电流过大

5.有机物分解过多

6.铜含量过低

7.液温太低

8.搅拌差

9.阳极过长或过多

1.赫尔槽实验确定其添加量

2.连续过滤镀液

3.通过分析调整CL-量

4.调到适当值

5.活性碳处理

6.补充硫酸铜到规定

7.适当提高液温

8.加强打气和摇摆

9.阳极比阴极短7-8cm,使阳极面积/阴极面积=2:

1

电镀层分离

14

1.镀前粗化不良,粗化液失效

2.镀前基体不清洁,有油污

1.加强粗化处理,调整或更换粗化液

2.加强板子的清洁处理

干菲林

缺陷

代号

缘故分析

预防行动

开路(或线路缺口)

7

显影不洁净

1).显影温度太低

1).升高温度至要求范畴

2).喷淋压力太小

2).检查液位过滤网是否堵塞

3).显影速度太快

3).调整速度使露铜点在45—50%

4).喷咀堵塞

4).清洁喷咀

5).重氮片非透光区遮光度不够

5).重做重氮片

6).贴膜温度太高

6).检查并调整温度

7).贴膜后或曝光后存放太久

7).操纵在规定范畴内

8).干膜过期或存放不当

8).按规定条件使用、存放

干菲林

缺陷

代号

缘故分析

计策

短路

8

贴膜不牢

1)压辘温度太低

2)气压不足

3)板面氧化,有污染

4)板面粗糙不够

5)曝光不足

6)显影过度

7)干膜质量问题

1)检查温度并调在工艺范畴

2)检查气压

3)测火山灰含量并加至WI范畴内清洗.疏通喷咀浸酸浓度在WI规定的范畴内,并幸免过多酸液带入磨板槽,检查水压,清除污染

4)检查火山灰含量及粒度

5)增加曝光量

6)缩短显影时刻

7)检查干膜有效期及贮存条件

菲林擦花

1)机器擦花

2)人手擦花

1)修理机器

2)按Handling规范培训职员并切实执行

垃圾

1)定时清洁曝光机,曝光film

2)定时检查干菲林房洁净度

干菲林

缺陷

代号

缘故分析

预防行动

开路(或线路缺口)

7

显影后铜面有残渣

1).显影液太脏

1).换显影液

2).过滤系统失效

2).修理

3).板边碎膜污染板面

3).注意裁膜质量

4).压辊被污染

4).清洗压辊

曝光不良

1).过度曝光

1).减少曝光能量或时刻

2).抽真空不足

2).修理

3).重氮片与板面接触不紧密

3).视其情形做处理

干菲林

缺陷

代号

缘故分析

预防行动

箭状开路

9

1.冲板后温度太高干膜会潮湿变形,时刻过久会形成箭状开路

1.保持室外内温度在22℃以下,贮存时刻不要超24H

蔽

孔

穿

10

1显影温度高

2喷淋压力大

3显影速度慢

4曝光不足

5孔口毛刺大

6孔内有水

7钻孔设计问题

8贴膜温度高或压力大

9贴膜后存放时刻过长

1降低温度

2减少压力

3提高速度

4增加曝光量

5返修毛刺

6检查烘板条件及磨板后孔内是否干燥

7重新设计

8操纵在要求范畴

9缩短从贴膜到曝光的间隔时刻

图形电镀

缺陷

代号

缘故分析

预防行动

镀锡不良

15

1).振动器震动成效不行

加强振动器震动

2).D.F显影冲板不洁净

加强D/F显影冲板

3).电镀夹板不稳引起叠板

更换弹性差的电镀夹

4).电流太小,火牛输出不稳固

适当加大电镀电流,检查和修理火牛

图形电镀

缺陷

代号

缘故分析

预防行动

镀铜粗糙或烧板

16

1).镀液添加剂失调

1).做赫尔槽实验确定其添加量

2).镀液太脏

2).连续过滤镀液

3).CL-含量太少

3).通过分析调整CL-量

4).电流过大

4).调整到适当值

5).有机物分解过多

5).活性碳处理

6).酸度太高

6).应坚持在酸铜比在10:

1左右

7).液温太低

7).适当提高液温

8).搅拌差

8).加强打气和加强摇摆

9).电镀夹破旧

9).更换破旧电镀夹

图形电镀

缺陷

代号

缘故分析

预防行动

针孔

17

1).搅拌不平均

1).加强调整打气

2).镀液有油污

2).活性碳处理

3).镀液太脏

3).加强过滤

4).搅拌空气不清洁

4).清洗打气管及打气泵

5).电镀添加剂失调

5).做赫尔槽实验确定其添加量

外层蚀刻

缺陷

代号

缘故分析

预防行动

蚀刻不清

18

1.由于蚀板不平均引起

1.检查上.下各喷管喷咀堵塞情形

2.更换磨损变形的喷嘴

3.调整.检查各支喷管之喷压

4.检查各喷管接头,更换裂漏之喷管

5.检修喷管的摇摆系统

6.调整每支行辘之滚轴使之交错排列,勿使有喷洒死角

7.调整上.下喷嘴压力

8.上面板的线路要与板的行走方向垂直

2.底铜厚度不平均

1.退膜不洁净

2.输送带速度太低

3.PH太低

4.比重太高

5.蚀刻温度不足

6.喷压不足

操纵镀铜平均度

检查退菲林速度.温度.压力和NaOH浓度

检查铜厚与蚀板输送率的关系并调整

调整至操纵范畴

添加补充液调剂比重

检查.调剂加热器

检查整个喷淋系统并调剂

外层蚀刻

缺陷

代号

缘故分析

预防行动

蚀刻过度或断线

19

1).输送带速度太慢或损坏

检查运输系统

2).蚀刻液PH太高侧蚀过度

加大抽风,驱逐氨气

3).比重太低造成较大的侧蚀

检查补充液中氨水成份量

4).抗蚀锡层破坏或过薄

检查电锡工艺

5).温度太高

检查冷却系统

绿油

缺陷

代号

缘故分析

预防行动

擦花绿油

20

1.对孔操作时板在台上过度旋转磨擦

2.冲板时冲板机运输不畅顺造成卡板

3.印白字时运输线上有垃圾

4.运输线上磨损刮花绿油

1.加强操作培训认识

2.对机器进行定期修理保养

3.清洁运输线,对运输线进行定期保养

4.打磨运输线

绿油入孔

21

1.丝印网上凝聚绿油而没用纸清洁丝网

2.油墨搅拌不均或油墨搅拌后放置时刻太久

1.加强职员对Handing规范培训认识并完全执行

2.加强对职员Handing规范培训认识并完全执行

绿油

缺陷

代号

缘故分析

预防行动

擦花上垫

22

1.红菲林擦花

2.显影冲板机喷咀堵塞

3.曝光不良

4.菲林变形

1.定时检查红菲林

2.开机前检查喷咀并在开机后不定时检查

3.调修曝光机

4.重做菲林

绿油厚度不平均

23

1.油干前叠板

2.皮带粘板

3.丝印网张力不足

4.丝印机胶刮平稳不良,及压力不足

1.调修机器

2.擦拭皮带绿油

3.调整丝网张力

4.调整丝印机胶刮角度,加大胶刮

白字

缺陷

代号

缘故分析

预防行动

白字不清,白油上金手指

24

1).用洗网水洗抹后,没有用纸吸干

1).吸干洗网水后再印

2).丝网沙眼太多

2).修补丝网

印歪白字

25

1).调网不当

1).调网对正良好

2).丝网时刻过久变形

2).重做丝网

镀金

缺陷

代号

缘故分析

预防行动

甩金

26

金镍结合力不行

1)镀镍后活化缸药液浓度太低或药液使用太久

2)活化缸药液水流量太小不能有效活化镍表面

3)活化缸后水洗量太小

1)每班开机前活化缸需重新开缸

2)开机前调整流量大小并不定时检查

3)开机前调整水流量大小并不定时检查

金手指擦花

27

1.撕蓝胶时操作不小心刀片擦花金手指

2.包红胶时操作不小心刀片擦花金手指

3.撕蓝胶后放板板角擦花金手指

1.按Handing规范培训职员并切实执行

2.1)加强Handing规范培训

2)刀片刀尖用红胶纸包住

3.加强职员Handing规范培训并切实执行

镀金

缺陷

代号

缘故分析

预防行动

烧金

28

1.镀金时电流密度过大

2.电流波动较大而使板面金手指上电流密度过大

3.金缸温度过低致使烧金

1.减慢运输速度,减小电流密度

2.对设备进行定期修理保养

3.升高金缸温度至设定值,并不定期检查

喷锡

缺陷

代号

缘故分析

预防行动

喷锡短路

29

1.风压力过大

2.锡炉温度低

3.风刀距离过大

1.调小风压

2.调高温度

3.调小风刀距离

孔细

30

1.风刀角度偏差

2.风压过小

1.调整风刀角度

2.加大风压

喷锡

缺陷

代号

缘故分析

预防行动

金手指上锡

35

1.红胶纸未完全覆盖住金手指或覆盖金手指较少

2.红胶纸与金手指间结合力不行

1)红胶纸性能不行

2)包红胶后辘板温度太低,不能使胶质充分软化

3)辘板时速度太快而不能完全压合胶纸

4)辘板压辘压力不够

5)胶纸胶质不能充分软化

1.加强Handing规范培训,并切实执行

2.

1)寻求性能更好的红胶纸

2)升高辘板温度

3)减慢辘板速度

4)加大压力及设定值

5)辘板一次后焗板一定时刻后再重新辘板

压伤曝油

36

7.喷锡时压辘粘有锡渣压伤板面

8.松香不足够

1.定时清洁压辘

2.调大松香流量

喷锡

缺陷

代号

缘故分析

预防行动

塞孔

33

1.锡缸温度太低

2.风刀风压太小

3.风刀角度偏差不能吹走孔内锡珠

1.调整到要求范畴内

2.加大风刀压力适当

3.调校风刀角度至适当值

电镀层剥离

34

1.喷锡时叠板

2.板出锡缸困难,职员用力拿过猛

3.后处理擦辘位置不当

1.加大板间距,修理运输线水平

2.调校机器,保证出板顺利

3.调校擦辘

喷锡

缺陷

代号

缘故分析

预防行动

露铜

31

1.松香流量太小致使板面不能充分涂布松香油

2.前处理段清洁铜面不完全阻碍铜锡之间结合

3.预热段及烘干段温度不够,致使板面残留水分而不上锡

1.加大松香流量

2.1)检查前处理段药液喷洗压力;

2)检查喷咀堵塞情形并在开机后不定时检查

3.检查预热段及烘干段温度显示,保证烘干板面

锡高

32

1.风刀角度偏差

2.锡液中杂质太多

3.风刀距离太大

4.风压过小

1.做每种PR板时做首板调整风刀角度至最佳值

2.检讨飘铜处理成效,加大捞锡渣频率

3.调小风刀距离

4.调大风压

外形加工

缺陷

代号

缘故分析

预防行动

斜边不良

37

1.斜边铣刀角度调较不当

2.斜边深度不够

3.操作时不小心致使铣刀铣坏金手指

1.批量生产前须试板检查斜边角度,调整至适当值

2.检查金手指斜边深度,调整至适当值

3.对职员进行Handing操作培训,使其规范操作

V坑不良

38

1.V坑时爱护外壳固定不稳致使板子走位

2.V坑刀对位不准确致V坑槽到边,到孔精度不够

1.1)拧紧固定螺丝.固定爱护外壳

1.2)加强职员Handing操作培训

2.做试板调校V坑刀位置,测试试板精度达到要求后方可批量生产

外形加工

缺陷

代号

缘故分析

预防行动

板料不良

39

1.啤模压伤板面而压坏板料

1.开机前检查啤模安装情形

爆板料

40

1.啤模螺丝松脱致使啤模压伤板面而爆板料

1.开机前检查啤模安装情形后方可开机操作

关于打叉PCB板能够同意的范畴

这种说明是不是指只是多少只要4拼版1pcs就能同意.8拼版2pcs能同意!

且整批板也不能有大多打叉板.

我们整批在20%以下!

同意!

这确实是比较大的同意范畴了!

pcba的生产供应商这质量是能够操纵的吧!

坏板的比率多少比较合适是需要通过成本评估决定的,不是说靠感受猜出来的.

我们公司通过运算,坏板率操纵在30%是合理的,超过30%就造成成本增加.因此那个比率不一定适合其他公司,

我要紧说明一下我们的考量点;

1)运算出每片坏板造成的锡膏白费,有锡膏价格得出白费的金额;

2)运算出涂坏板badmark所白费的人力成本,依照operator工资运算出白费金额;

3)运算出由于坏板造成的产能降低数,比如:

按照目前的机台配置每条线能够产出20K的,结果由于坏板产能只做了15K,确实是说我少产出了5K产品,然后我们需要再评估,我少产出的5K产能,假如请外包厂代工的话,需要多少加工费.

4)必要时考虑机台的折旧费

5)因为FPC/PCB厂商会依照他们产品的坏板率不能,卖出的产品价格也不同,坏板率高,价格就会低一点.

综合以上,1-4造成的成本白费总和与第5项价格节约成本进行比较,得出适合各自工厂的合理坏板率!