蒸汽型溴化锂机组教材.docx

《蒸汽型溴化锂机组教材.docx》由会员分享,可在线阅读,更多相关《蒸汽型溴化锂机组教材.docx(36页珍藏版)》请在冰豆网上搜索。

蒸汽型溴化锂机组教材

蒸汽型溴化锂制冷机

培训资料(选编)

潍坊市嘉实机电设备有限公司

第一章溴冷机的工作原理

一、蒸汽(热水)型溴冷机的工作原理

1、蒸汽双效F型溴化锂吸收式冷水机组的工作原理

1)制冷循环

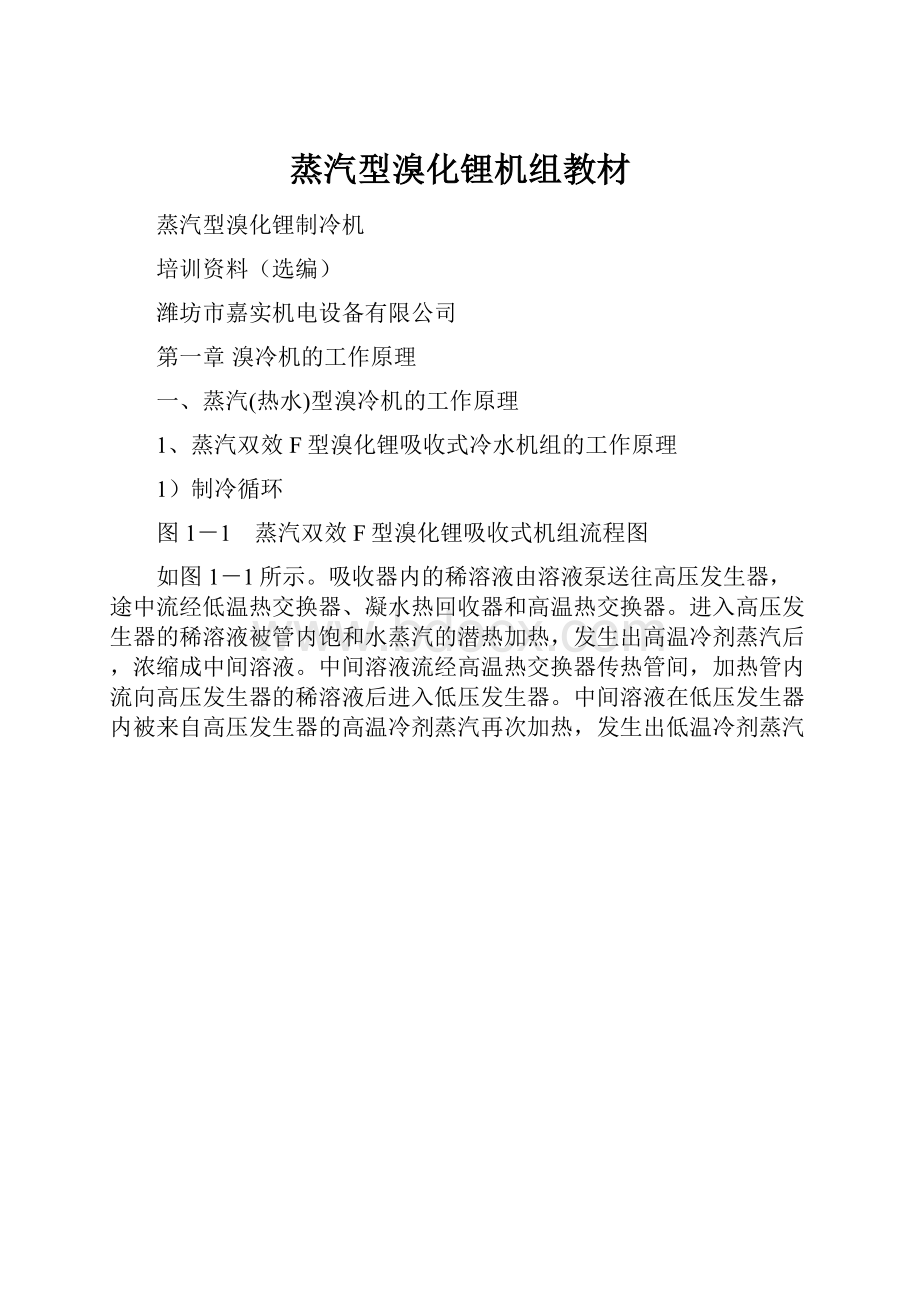

图1-1 蒸汽双效F型溴化锂吸收式机组流程图

如图1-1所示。

吸收器内的稀溶液由溶液泵送往高压发生器,途中流经低温热交换器、凝水热回收器和高温热交换器。

进入高压发生器的稀溶液被管内饱和水蒸汽的潜热加热,发生出高温冷剂蒸汽后,浓缩成中间溶液。

中间溶液流经高温热交换器传热管间,加热管内流向高压发生器的稀溶液后进入低压发生器。

中间溶液在低压发生器内被来自高压发生器的高温冷剂蒸汽再次加热,发生出低温冷剂蒸汽,浓缩成浓溶液。

浓溶液流经低温热交换器传热

管间,加热管内稀溶液,温度降低后进入吸收器。

高压发生器产生的高温冷剂蒸汽在低压发生器传热管内冷凝成冷剂水,经节流后进入冷凝器。

低压发生器产生的低温冷剂蒸汽进入冷凝器内,被冷却水冷凝成冷剂水。

上述两股冷剂水经U型管流入蒸发器液,因蒸发器中压力较低,一部分冷剂水闪发成冷剂蒸汽,而另一部分冷剂水则因热量被闪发的那一部分带走而降温成饱和冷剂水后流入蒸发器的水盘中,再经冷剂泵(也称蒸发泵)送往蒸发器上部的喷淋系统,均匀喷淋在传热管表面,吸收管内冷水的热量而蒸发。

产生的冷剂蒸汽进入吸收器,被浓溶液吸收。

冷剂蒸汽被吸收后释放出大量的热量由冷却水带走。

浓溶液吸收水蒸汽后成为稀溶液,再由溶液泵送往高压发生器。

这个过程不断地循环,蒸发器就连续不断地制取冷媒水。

溴化锂制冷机组的运行管理

第1节 制冷操作规程

一、开机程序

1、合上机组控制箱断路器,确认机组“故障监视”画面上无故障灯亮(除冷水断水故障外)后,切换到“机组监视”画面。

2、确认冷水泵出口阀门处于关闭位置后启动冷水泵,缓慢打开冷水泵出口阀门,调整冷水流量(或压差)到机组额定流量(或压差)。

3、确认冷却水泵出口阀门处于关闭位置后启动冷却水泵,缓慢打开冷却水泵出口阀门。

4、排尽蒸汽系统凝结水后,打开机组蒸汽进口阀门。

5、在“机组监视”画面上按“系统启动”键,然后按“确认”键,“确认完毕”键,机组进入运行状态。

6、启动冷却塔风机,调整冷却水流量,控制冷却水出水温度在34℃到36℃之间。

7、巡回检查机组运行情况,每隔二小时记录数据一次。

二、停机程序

1、关闭蒸汽进口阀门,按“系统停止”键,机组进入稀释运行状态。

2、3-5分钟后关闭冷却塔风机,关闭冷却水泵出口阀门后停冷却水泵。

3、机组稀释运行停止后,关闭冷水泵出口阀门后停冷水泵。

4、切断机组控制箱电源。

三、注意事项

1、当机房环境温度低于25℃且停机时间超过24小时,停机时必须将蒸发器冷剂水全部旁通入吸收器。

2、必须定期检查机组安全保护装置,确认其动作正确无误,确保机组正常运行。

3、必须按照说明书内容检查机组其他各项内容。

第2节 日常运行管理

一、安全运行规定

1、机房应悬挂本公司“蒸汽双效型溴化锂吸收式冷水机组操作规程”。

2、机房应制定严格的管理制度、交接班制度。

机房应禁止无关人员进入,严禁非机房人员接触安全装置。

未经培训或认可的人员,不允许单独从事运转作业。

3、机组高压发生器承受热源压力部分属于第一类压力容器,应按照《压力容器安全技术监察规程》及其他有关规定进行使用、管理和定期检查。

4、泄漏将严重影响机组使用寿命,应确认机组气密性。

必须靠运行真空泵才能保持机组制冷量时,可认为是机组泄漏。

发现机组有泄漏时,应尽快进行充氮检漏。

机组所有密封件都应按周期及时更换,更换时应用相同型号或相同材料的密封件,并采用正确更换方法。

5、发现机组上任何部位(尤其是焊缝)生锈,应立即除锈并刷防锈漆,以免引起泄漏。

所有电气元件应远离油漆,严禁在机组运行时进行油漆,以免产生的烟气引起爆炸。

机房内应无腐蚀性、爆炸性和毒性气体。

6、严禁超越安全“设定值”调节安全装置。

不允许在安全保护装置有疑问时启动机组,机组发生任何故障,应立即排除。

7、冷水流量开关的流量设定值在出厂前已调节到允许的最小设定值,严禁再度调小流量设定值。

严禁在冷水流量开关有异常时启动机组。

严禁机组在明显受到管路系统振动时开机及运行。

8、严禁先停冷水泵,后停冷却水泵。

9、必须在机组完全停止后再停冷水泵和空调器。

10、必须使用规定的电源。

必须在机组停止后才能切断机组电源。

11、电机及各种电气元件上不要沾水,以免发生危险。

12、严禁在打开控制箱的情况下运转机组,以免发生危险。

13、机组运行时高压发生器、高温热交换器及与其相连的管道温度高达160℃,低压发生器、低温热交换器及与其相连的管道温度高达90℃,应避免在机组运行时接触这些部位,防止发生烫伤等人员伤害。

14、机组使用及停机保养期间,应严格按第八章“维护保养”内容认真检查、保养。

15、溴化锂是无毒的,但和溶液混合的辛醇可能有刺激性,应始终保持机房通风。

如不小心接触溶液,应立即用水冲洗受染处。

16、机房温度必须控制在5~40℃,机房湿度必须控制在90%以下。

17、每月一次,在用真空泵抽气前先拧下阻油器底部的放油螺塞,放尽阻油器内的凝水。

18、可编程序控制器(PLC)和触摸屏的电池必须定期更换(3年),整个更换过程必须在5分钟内完成。

对于可编程序控制器,当CPU上的ALARM指示灯闪烁,但机组还可运行时,必须在PLC断电的累计时间7天内更换电池,否则将造成PLC程序丢失。

对于触摸屏,当其上电出现“バツテリ電圧ガ低”(日文),但机组还可运行时,必须在触摸屏断电的累计时间5天内更换电池,否则将造成触摸屏画面程序丢失。

二、运行观察与检查

为了使机组能常年安全高效地运行,要经常观察机组的运行情况,以便在发现异常现象的先兆时,就能迅速得到调整。

1、液位观察

观察蒸发器、吸收器液位是否正常,防止损坏屏蔽泵。

2、冷水出口温度观察

应经常观察机组冷水出口温度的变化。

如果冷水出口温度升高,且不是外界条件变化所致,而是机组性能下降,应查找原因,见表8-1。

3、冷却水观察

观察冷却水出口温度,通过启停冷却塔风机、调节冷却水旁通阀及冷却水流量,使机组冷却水出口温度稳定在34~36℃之间。

机组在运行中,还应观察冷却水的进、出口压差及温差,如有大变化,应分析原因并处理,见表8-1。

4、熔晶管观察

机组运行过程中,管理人员应经常检查熔晶管是否烫手。

一般情况,熔晶管接触吸收器端,手可触及,并可长时间停留。

若手可触及但不能长时间停留,则说明低压发生器有溶液溢流进入熔晶管,应检查原因。

若属结晶前的前兆,应及早处理。

若熔晶管很烫手,表明浓溶液侧可能结晶,应采取熔晶措施。

5、机组真空情况检查

如机组能经常抽出不凝性气体,应分析、检查原因,如未查出,则尽快进行气密性检查。

如果机内压力迅速升高,则有可能为传热管破裂或机组其他部位发生异常泄漏,应尽快停机,停机后应尽快切断冷水、冷却水系统,使冷水、冷却水不与机组相通,并进行气密性检查和排除漏点。

6、检查屏蔽泵运转声音及电流值

如有异常,应立即与服务公司联系,分析原因并处理。

7、偏差调整

检查触摸屏上温度显示值是否与温度计所测值一致,若不一致,应进行偏差调整。

8、其他

1)检查真空泵油是否乳化或有脏污。

2)检查水泵是否振动,电机是否过热。

3)每年机组运转的前两周,每周检查一次冷剂水密度。

4)每年至少进行一次机组安全保护装置的确认试验,如安全保护失控,应及时修复正常后才能运行。

三、抽气操作

真空是机组的生命。

机组真空状态好坏(指机组内有无不凝性气体)不仅直接影响到机组的正常工作,而且还影响到机组的使用寿命。

为使机组保持良好的真空状态,机组设有抽气装置,如图7-1所示,抽气分为自动抽气和用真空泵抽气两种。

抽气过程中取样抽气阀和测压阀常闭,其他各阀门则根据下述情况进行操作。

1、新机组及检修、保养后机组抽气

当新机组或检修、保养后的机组内充有超过大气压力的气体时,应先打开冷剂水取样阀,放出气体至机内压力等于大气压后再抽气。

此时若机内没有溴化锂溶液和冷剂水,还可通过测压阀、加液阀等通大气阀门放气。

新机组及检修、保养后机组均使用真空泵直接抽机组内的不凝性气体:

a、确认测压阀、冷剂水取样阀、加液阀和浓溶液取样阀等通大气阀门关闭;b、测试真空泵极限抽气能力;c、确认真空泵极限真空合格后关闭取样抽气阀,全开真空泵上抽气阀和冷凝器抽气阀,再慢慢打开真空泵下抽气阀抽气,待机内真空度有所提高后,再全开真空泵下抽气阀抽气;d、若机内没有溶液,则在抽至机内压力小于100Pa后关冷凝器抽气阀、真空泵上抽气阀和真空泵下抽气阀并停泵;e、若在机内有溶液且停机时抽气,则需在真空泵排气口接一根橡胶管或塑料管,并将另一端管放入装有真空泵油的桶中,然后关闭真空泵气镇阀,计录从油中冒出的气泡数,在气泡数少于每分钟7个时关冷凝器抽气阀、真空泵上抽气阀和真空泵下抽气阀并停真空泵;f、若是在机组运行时抽气,则在冷凝温度降到只比冷凝器冷却水出水温度大1℃时关闭冷凝器抽气阀,然后再关闭真空泵上抽气阀和真空泵下抽气阀并停真空泵;h、停真空泵后再将真空泵从抽气系统上拆下。

非首次开机,机内真空状态很差时,用真空泵抽气也应按上述方法操作。

1.冷凝器抽气阀

2.抽气盒

3.储气筒

4.真空泵上抽气阀

5.测压阀

6.真空泵下抽气阀

7.取样抽气阀

8.真空泵

9.压力传感器

10.阻油器

11.放油螺塞

图7-1 抽气系统外形图

2、机组正常使用期间抽气

机组首次调试运行后,首先必须对机组进行真空确认,待真空合格后才能交付验收使用。

真空合格的标准为:

机组连续运行一周以上不需抽真空,若稀溶液浓度、冷凝温度、自抽及高发压力均无异常变化,制冷量不衰减则认为机组真空合格。

机组真空合格正常运行期间,不需要使用真空泵直接抽气,只需使用自动抽气装置进行抽气,即在机组运行过程中,抽气装置自动将机组吸收器内的少量不凝性气体抽到储气筒内(冷凝器抽气阀常关)。

当冷凝温度与冷凝器冷却水出水温度的温差大于1.5~2℃时,打开冷凝器抽气阀,当冷凝温度降到只比冷凝器冷却水出水温度大1℃后再关闭冷凝器抽气阀。

注意:

冷凝器抽气阀应常关。

当出现自抽装置高压报警时,操作人员须通知服务公司工程师,在其许可下启动真空泵抽出储气筒内的不凝性气体。

操作方法为:

在完成真空泵极限抽气能力测试并合格后,关闭取样抽气阀并慢慢打开真空泵下抽气阀抽气,5分钟后关闭真空泵下抽气阀并停真空泵。

然后再将真空泵从抽气系统上拆下。

当机组制冷量下降,经判断是由于真空度下降造成时,操作人员需通知服务公司工程师,在其许可下启动真空泵抽除机组内的不凝性气体,以恢复机组的制冷。

操作方法为:

在完成真空泵极限抽气能力测试并合格后,关闭取样抽气阀并慢慢打开真空泵下抽气阀和真空泵上抽气阀抽气(若冷凝温度与冷凝器冷却水出水温度的温差大于1.5~2℃时,还需打开冷凝器抽气阀,在冷凝温度降到只比冷凝器冷却水出水温度大1℃时关闭冷凝器抽气阀);在制冷量上升后再关闭真空泵上抽气阀和真空泵下抽气阀并停真空泵;

注意:

如需频繁启动真空泵抽真空泵,才能维持正常运行,则说明机组存在真空泄漏隐患,若机组在泄漏的情况下运行,将造成机组内腔的严重腐蚀,故操作人员须在第一时间内要求服务人员进行停机检漏处理,彻底排除泄漏后,才能恢复机组运行。

停机保养时,机组抽气操作方法为:

在完成真空泵极限抽气能力测试并合格后,关闭取样抽气阀后,全开冷凝器抽气阀,真空泵上抽气阀,再慢慢打开真空泵下抽气阀,只有确认机内真空度较高时,允许全开真空泵下抽气阀。

另在真空泵排气口接一根橡胶管或塑料管,并将另一端管口放入装有真空泵油的桶中,抽真空半小时后,关闭真空泵气镇阀,计录从油中冒出的气泡数,在气泡数少于每分钟7个时关闭开始抽气时打开的所有阀门并停真空泵;停真空泵后再将真空泵从抽气系统上拆下。

3、注意事项:

1)抽气时,真空泵下抽气阀和真空泵上抽气阀应慢慢打开,其开度严禁增大过快,以免抽气速率太大,使真空泵喷油或发生故障。

2)抽气时真空泵气镇阀应打开,以防油乳化。

注意真空泵油的颜色,如果油呈乳白色,表示油已乳化,应及时换油。

3)应定期拧开阻油器上的放油螺塞,放尽阻油器中的液体。

四、冷剂水管理

机组运行过程中,高压发生器和低压发生器中沸腾的溴化锂溶液的细小液滴难免会被冷剂蒸汽带入冷凝器和蒸发器的冷剂水中。

如果冷剂水中含有溴化锂溶液,则称为冷剂水污染。

冷剂水污染后,机组性能下降,污染严重时,机组性能大幅度下降,甚至无法继续运行。

因此,在机组运行中,要定期取样测量冷剂水的密度,冷剂水污染后要进行再生处理。

1、冷剂水取样、测量

1)如图7-2所示,用真空橡胶管将取样器与冷剂水取样阀和抽气装置上的取样抽气阀接好,接口处涂抹少量真空脂。

2)启动真空泵,打开取样抽气阀,将取样器抽真空3分钟。

3)打开冷剂水取样阀,冷剂水将自动流入取样器。

4)待取样适量后,先关冷剂水取样阀,再关取样抽气阀,最后停真空泵。

5)将取样器中的冷剂水倒入250ml的量筒中,用相对密度为1.0~1.1刻度的相对密度计,测量冷剂水的相对密度。

图7-2冷剂水取样

注意:

冷剂水取样和测量最好不要和溶液的取样和测量使用同一取样器和量筒。

如果只有一个取样器和量筒,则每次取样及测量前后都必须用清水冲洗干净。

同时,取样器及

量筒内不应有残留的液体。

2、冷剂水再生

冷剂水再生只有在机组运行时才能进行。

根据冷剂水取样测出的比重:

1)当γ<1.02时,则视为合格,无须进行再生。

2)当1.02≤γ<1.04时,则视为冷剂水受到轻度污染,此时应将冷剂水旁通阀打开一定的角度,即进行边制冷边再生。

当冷剂水低于液囊视镜中线时,关闭冷剂水旁通阀。

3)当γ≥1.04时,则视为冷剂水受到严重污染,此时应将冷剂水喷淋阀全部关闭,将冷剂水旁通阀全开,待冷剂水低于液囊视镜中线时,关冷剂水旁通阀。

如此反复进行,直至冷剂水再生合格(γ<1.02),打开冷剂水喷淋阀恢复制冷工况。

五、溴化锂溶液管理

溴化锂溶液对制造机组的金属材料有较强的腐蚀性,须在溴化锂溶液中添加一定量的缓蚀剂并将溶液酸碱度(pH值)控制在9.0~10.5,以防止腐蚀。

溴化锂溶液中含有腐蚀物等杂质时,往往会引起吸收器淋板孔堵塞以及溶液泵润滑和冷却通路的堵塞,以致直接影响到机组的性能和寿命。

另外,溴化锂溶液运行浓度过高时,容易引起结晶的严重后果。

因此,在机组使用过程中,需定期对溶液进行取样、检查,并根据检查结果进行处理。

检查溶液质量时一般只对稀溶液取样,仅有在需要测浓溶液浓度时才对浓溶液取样。

1、溴化锂溶液的取样

溴化锂溶液的取样分稀溶液取样和浓溶液取样,取样方法与冷剂水取样相同,取样位置分别为溶液泵出口侧的加液阀和机组筒体底部分液盒上的浓溶液取样阀,取样时仅需将冷剂水取样阀改为上述两个阀门即可。

稀溶液取样时需将加液阀口的密封塞取下,改装上随机组发货的转换接头,取完样后还须将转换接头拧下,再将密封塞拧在加液阀口,以保证该阀的二次密封。

2、溴化锂溶液的检查

1)浓度检查

取样后将溶液倒入250ml的量筒中,用浓度计(婆美计)测出溶液浓度。

如果没有浓度计,可以用温度计和比重计测出其温度和比重,由溴化锂溶液的比重曲线图(见附图2)查出溶液浓度。

溶液浓度与运转初期相比有较大变化时,应联系服务公司服务工程师处理。

2)目测检查

溶液质量通常可以通过目测检查来实现,通过溶液颜色来定性判断缓蚀剂消耗及一些杂质情况。

目测检查应在溶液取样并静置数小时后进行。

检查结果参考表7-1。

确切结果须送服务公司检查得出。

表7-1溶液的目测检查

项目

状态

判断

项目

状态

判断

颜色

淡黄色

无色

黑色

绿色

缓蚀剂消耗较大

缓蚀剂消耗过大

氧化铁多,缓蚀剂消耗大

腐蚀产物氧化铜析出

浮游物

极少

有铁锈

没有问题

氧化铁多

沉淀物

大量

氧化铁多

3)酸碱度

为防止溴化锂溶液对机组的腐蚀,其pH值应控制在9~10.5,超出范围即需调整。

溴化锂溶液出厂前,其pH值一般已调至此范围内。

机组在运行后,溶液的碱度会随运行时间的增长而增大,需定期检查。

溶液取样后,用万能pH试纸测定酸碱度,并作好记录。

如果pH值过高,可添加氢溴酸(HBr)来调整,如果pH值过低,可加入氢氧化锂(LiOH)来调整,直至恢复到规定范围内。

添加氢溴酸或氢氧化锂时,其浓度不能太高,灌注速度也不能太快,可从机内取出一部分溶液,放在容器中,慢慢加入已用6倍以上纯水稀释的添加物,待完全混合均匀后再注入机组。

注意:

酸碱度的调整和添加物的加入比较复杂,必须由服务公司专业人员指导操作。

4)缓蚀剂

为抑制溴化锂溶液对机组的腐蚀,溶液中应含有一定浓度的缓蚀剂(一般为铬酸锂,浓度为0.1~0.3%)。

机组运行过程中,缓蚀剂会有所消耗,特别是运行初期,缓蚀剂含量下降较快。

应定期对溶液取样,请专业化验单位化验。

当缓蚀剂的浓度低于规定范围时,应添加至规定浓度。

严禁将缓蚀剂直接加入机组。

应先从机组内取出至少10倍于缓蚀剂的溶液,放在容器中,慢慢加入缓蚀剂,搅拌,待完全混合后再注入机组。

加入缓蚀剂后还需启动机组使溶液循环,使缓蚀剂与机内溶液充分混合。

注意:

缓蚀剂的添加比较复杂,必须由服务公司专业人员指导操作。

5)辛醇

为提高机组的性能,溴化锂溶液中添加有一定量的辛醇,浓度约为0.1~0.3%。

当辛醇含量低于此范围时,应补充。

辛醇含量不足可由两个方面来判断:

一是机组性能下降;二是溶液中没有非常刺激的辛醇气味或抽气时排气中没有辛醇气味。

辛醇通常按需要补充。

加入方法与机组加溶液方法相同,可由加液阀或浓溶液取样阀处用负压吸入。

6)溴化锂溶液的再生

溴化锂溶液成分变化时,应进行再生处理。

再生必须由服务公司来承担,再生时应向机组充氮气至正压,将溶液压出机组后,使用沉淀法或过滤法来处理,也可采用边使用边过滤的方式进行。

六、机组—贮液罐的溶液转移

机组检修时,如溶液需放出机组,应遵循下列原则:

一是进入溶液的容器必须保持高度真空;二是在溶液转移过程中用气压产生压差时,应优先在真空条件下充氮气,如不得已进入空气,须在溶液转移完毕后立即抽真空。

1、溶液进入机组

1)如图7-3所示,用真空橡胶管将机组与贮液罐相连(设法排除管中空气)。

2)由气体进口阀向贮液罐中充注0.02~0.04MPa压力的氮气。

3)打开贮液罐上的溶液进出口阀及机组上的加液阀,溶液自动流入机组。

溶液转移步骤与首次灌注溶液步骤相同。

4)溶液罐注完毕,立即启动真空泵抽气。

2、机组溶液进入贮液罐

1)如图7-3所示,用真空橡胶管将机组与贮液罐相连(设法排除管中空气)。

2)打开机组加液阀和贮液罐上的溶液进出口阀,关闭稀溶液调节阀,然后启动溶液泵,将溶液抽入贮液罐中,直至溶液泵吸空、停泵。

3)如因溶液泵损坏无法启动,可往机内充入0.02~0.04MPa压力的氮气,将机内溶液压出。

4)操作完毕,检漏合格后,立即启动真空泵抽真空。

第3节 部分负荷的运行管理

一、冷却水低温时的运行管理

溴化锂吸收式机组的冷却水进口管理,名义工况为32℃。

但实际使用中,机组运行不是在名义工况,特别是在夏初和深秋,冷却水温度低于设计值,同时,白天和夜晚又有很大差别。

如果冷却塔风机停止,由于机组冷却负荷大,冷却水温度会不断升高。

若起动冷却塔风机,由于外界气温低,水易蒸发,冷却水温度又会逐步下降,用于工艺流程或特种空调常年使用的机组,运转时间更长,冷却水的变化幅度更大,这就提出了冷却水低温时如何管理吸收式机组的问题。

当冷却水进口温度降低时,吸收器稀溶液温度就降低。

从溴化锂溶液特性曲线可知,稀溶液的浓度也降低。

同时,由于通过冷凝器的冷却水温度降低,冷凝温度就降低,冷凝压力也降低,因而浓溶液与稀溶液的浓度差增大,机组制冷量增大,同时,机组能量消耗率降低,热效率提高。

如上所述,在冷却水进口温度低的情况下,机组性能提高、COP值提高、节约能源,因而应提倡机组在低冷却水温度下运转。

但冷却水温度不易过低,机组在过低冷却水温度运转时,应注意排除下列可能出现的故障。

1、结晶

冷却水进口温度降低时,吸收器稀溶液的出口温度降低,冷凝压力降低,浓溶液浓度增加。

浓溶液浓度上升及稀溶液温度降低,均可导致浓溶液在溶液热交换器中产生结晶。

对一般用空调机组,冷却水温度降低是与气温降低相关联的。

气温降低即外界的空调热负荷降低,要求与空调热负荷相匹配的制冷机的制冷量降低,因此,机组在部分负荷下运转,与全负荷下比较,热源温度降低,浓溶液的浓度降低,一般这种运转情况产生结晶的可能性较小。

但若用于工艺流程或特种空调场合的机组,即使气温降低,热负荷降低不多或基本不变。

这就要求机组在全负荷下运转,此时应对运转中产生结晶的现象密切注意,并采取相应的措施。

如通过冷却塔风机或冷却水量的调节,保证进入机组的冷却水进口温度在一定一定数值上。

公司在自动控制上对机组的冷却进行低温限度控制,当冷却水温度低于28℃时,机组将进入减载运行。

2、冷剂水不足

冷却水温度低时,由于稀溶液的浓度大幅度减小,大部分冷剂水都要补充至溶液中,造成机组中冷剂水量不足,甚至冷剂泵过载而被迫停机。

因此,作为适应机组在冷却水低温工况下运转的措施之一,是加大机内的冷剂水贮量。

3、冷剂水污染

冷却水进口温度低时,稀溶液的浓度大幅度减小,同时,冷凝压力降低。

造成发生器发生剧烈,溴化锂液滴易随同冷剂蒸汽进入冷凝器,造成冷剂水污染,运转时应充分注意。

冷却水进口温度降低时,不同的机组性能的变化速度不尽相同,机组性能提高有一定的限度,当超过这一限度时,机组性能就不再提高,在此情况下,降低冷却水温度运转也无多大作用。

因此,机组运行时,应尽可能维持冷却水进口温度在28-32℃这一范围内。

二、部分负荷的运行管理

溴化锂吸收式机组能量调节特性有下其下限。

蒸汽型溴化锂吸收式机组能量调节范围一般为20-100%。

如果机组的能量在调节范围之内,则运行正常。

但运行中应注意的是蒸发器中冷剂水量的不足,避免冷剂泵吸空;以及因溶液浓度低,使吸收器中溶液量增多,影响吸收器的抽气能力等。

此外,对蒸汽型溴化锂吸收式机组,低负荷时,工作蒸汽压力较低,蒸汽凝水的泄放恶化,此时应注意机组蒸汽凝水的排泄性能,可采取以下措施:

1、蒸汽调节阀的口径应尽可能选大一些,使低负荷时蒸汽的损失尽可能小。

2、减少冷却水量,提高冷凝压力,以降低机组的能量,即采用冷却水量变化来调节制冷量,不致引起蒸汽压力过份下降,以保持凝水排泄性能。

3、减少蒸汽凝水系统的阻力。

低负荷时凝水排出压力较低,为输送凝水至较高的压力场所,应尽量减少蒸汽凝水系统的阻力。

必要时可酌情考虑设置凝水箱与凝水泵。

当低于能量调节范围下限时,机组可作间歇运行。

对于蒸汽及热水型机组,间歇运行相对来说比较可靠。

停机时,机组进行稀释循环,然后冷剂泵及溶液泵停止,机组停止运行。

随着冷水温度的上升,机组又按自动程序再次起动。

第八章 故障处理及设备维护

第1节故障排除

一、停机故障

机组在自动运转过程中,出现下列任何一种故障时,控制系统立即报警并自动关闭蒸汽电动调节阀,再按程序自动停机,停机过程见图6-10。

(1)冷水低温(7)冷凝器高温

(2)冷剂水低温(8)高发溶液高温

(3)冷水断水(9)变频器故障

(4)冷剂泵过流(10)高发压力高

(5)冷却水低温(11)蒸汽压力高

(6)熔晶管高温

在机组自动停机过程中,操作人员可通过按触摸屏机组运转监视画面上的“故障监视”键,消除警报声,并通过故障内容画面了解故障内容及排除方法。

出现