PADS图CAM拼板总结.docx

《PADS图CAM拼板总结.docx》由会员分享,可在线阅读,更多相关《PADS图CAM拼板总结.docx(23页珍藏版)》请在冰豆网上搜索。

PADS图CAM拼板总结

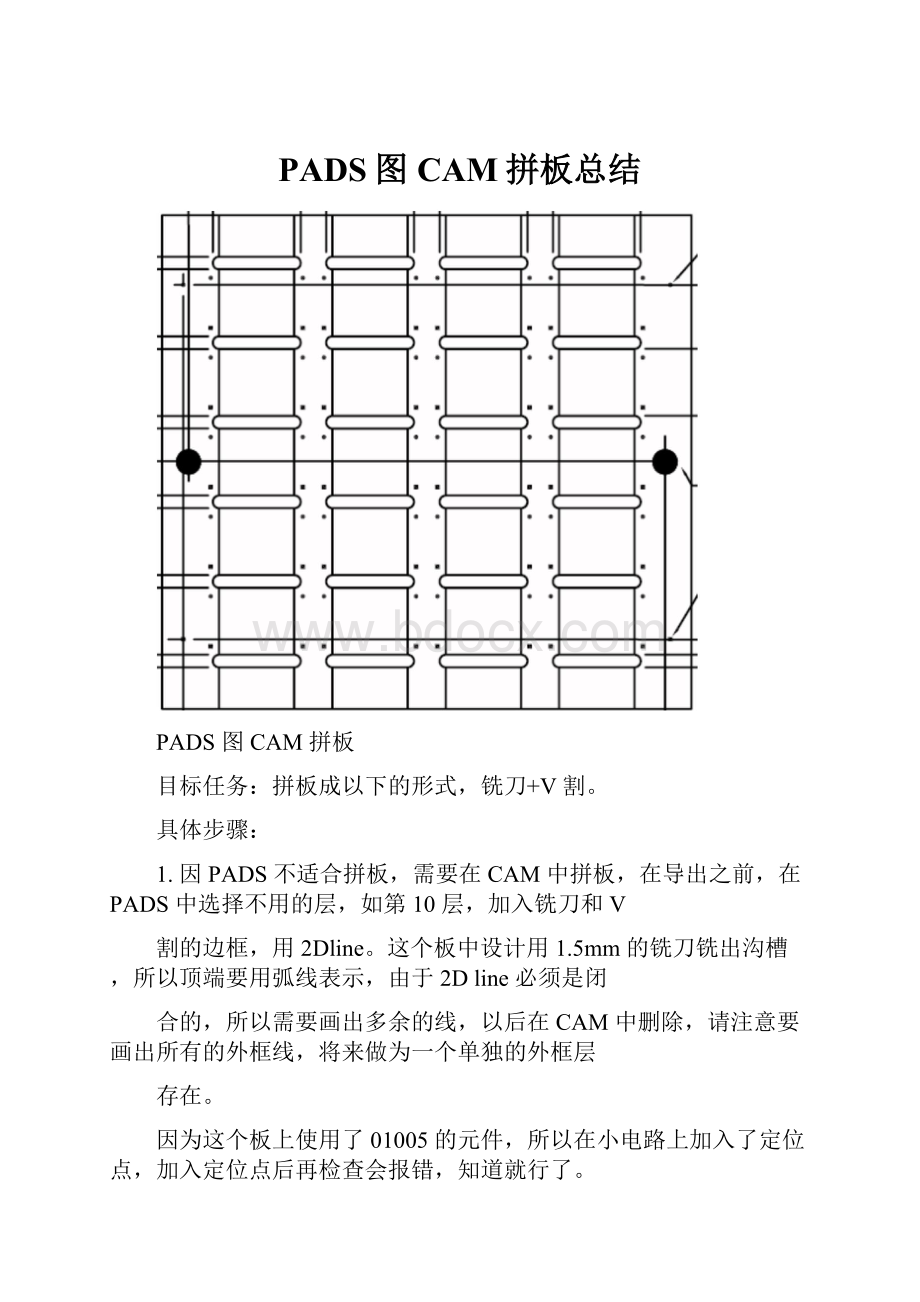

PADS图CAM拼板

目标任务:

拼板成以下的形式,铣刀+V割。

具体步骤:

1.因PADS不适合拼板,需要在CAM中拼板,在导出之前,在PADS中选择不用的层,如第10层,加入铣刀和V

割的边框,用2Dline。

这个板中设计用1.5mm的铣刀铣出沟槽,所以顶端要用弧线表示,由于2Dline必须是闭

合的,所以需要画出多余的线,以后在CAM中删除,请注意要画出所有的外框线,将来做为一个单独的外框层

存在。

因为这个板上使用了01005的元件,所以在小电路上加入了定位点,加入定位点后再检查会报错,知道就行了。

在第10层画出2Dline

导出前别忘了灌铜。

2.导出所有应用的图层,用CAM打开。

只显示边框层。

下面删除多余的线。

选择添加断点命令,

将鼠标移到想要打断的地方双击,被选择线变成高亮显示。

什么也不做,直接选择删除线段命令。

删除线段后如下图:

依照这个方法删除所有的多余的线段。

以下开始拼板的准备,将栅格比例设备为1:

1,在上方工具栏中直接输入。

在工具栏中选择Utilities‐‐‐‐‐DrawToone_upBorder

将鼠标放到外框线上,右击,可以重复选择,直到所有的外框线变成粗的白色,保持0.00不变,点确定。

打开所有的层。

将NCDrill层删除,Edit‐‐‐‐Layers‐‐‐‐‐‐Remove.

以上说的各个步骤可以不分先后,只要将需要的设置完成就行。

开始拼板。

打开PanelEditor,此处会出现一个设置标识点库和拼板模板库的路径的提示,如果是正版软件或破解比较好的,只

设置一次就行了,也可以在File栏事先设置一次。

点确定后直接随便选择一个路径也可以,不重要,以下进入拼板

界面。

点击上方工具栏的Setup,进入拼板设置对话框。

这里需要详细计算你想拼板的尺寸,小电路间隔,板边,定位点,

定位孔,我的板是9*8mm,即354*315mil,板厚0.3mm,所以不能拼太多,而且要留出小板定位点的空间,足够的铣

刀空间,因0.3mm板太薄,需要用夹具贴装,定位孔的位置,大小会很重要。

这个板我计划拼XY方向4*5个。

此处显示的是可以拼的最大的尺寸,我用的是英制单位,下面的板间隔高级设置指的是拼板后的板边是多少,不是

指的每个的间距,设置好后点击Creat,创建拼板,我的设置如下图:

你会发现这并不是我想要的结果,因为软件会自动排版,按板边紧邻的方式,所以X方向是4.871个,Y方向是4.453

个,需要手动进行调整,软件认为板边重合不合法,但这个板子两个小电路间只铣一刀,必须重合,只能手动设置,

选择Compute倒数第二项设置,如下图。

拼板数量自动变成4*4个,不是4*5而且Y方向铣槽没有重合,需要将Y方向的数值改大,至少能容下5个Y方向

的小电路,可以改大一些,如变成3.329,将Y方向的数量手动改成5个,

再将Y尺寸改回来就行了。

点Create完成创建。

如下图。

如果不合适,或铣槽未完全重合可以重新进入Create界面反复设置,只微调整大板尺寸和板边尺寸即可,或经过精

确计算获得。

直到满意为止。

加入单元到板边的V割线,用上面的添加线和添加断点,删除线命令,注意线之间的上下对齐。

可以先画一条线,

删除多余在线后(对齐用的),用COPY命令,从线的端点COPY,再直接放,不用粘贴。

下面加入MARK点和定位孔。

定位孔,定位点设置需要进入Tools‐‐‐‐Symbol‐‐‐‐Editor界面。

以下是一个20mil,36mil阻焊层的定位孔,完成的画面。

第一步,先确定定位点界面中的层与实际拼板中的层的对应关系,我不知道是什么原因,可能是软件或设置的问题,

我的软件中,定位点界面中的3层,6层,9层分别对应顶层金属层,顶层阻焊层,顶层丝网层,我只用到这几个

层,单面贴装元件,我也将顶层丝网层加入了,因为做印刷钢网的时候需要加入半透的自动印刷机用的定位点,而

且要与贴片机用的PCB上的定位点完全重合。

这个层对应关系可以通过反复试验试验出来。

先选择工具栏中的图形尺寸,这里选择20mil圆形。

如果没有你想要的尺寸,在以下命令中添加。

选择形状和输入尺寸,点确定就可以选择了。

点击Add‐‐‐‐Flash,放在中心就行了。

用同样方法选择36mil的圆形在第6层中放入中心,20mil圆形放在第9层。

如上面的完成图。

选择标号存储,定位点存储,如上所述,如果因为软件问题再提示选择路径,随便选择一个就行。

至此圆形MARK点做完。

用同样方法做一个方形的MARK点。

以下做一个118mil的定位孔。

在第2层Masktop层加入钻孔。

完成后如图,存储。

以下加入说明性文字。

尺寸小的板不会加丝印层,所以说明性文字加入顶层金属层。

在Add,Edit,菜单中可以完成所有的添加,旋转,更改字体和样式的设置,不再赘述。

退回拼板界面,选择Add‐‐‐‐‐‐Symbol加入定位点,定位孔。

先指定各层。

将所有的定位点,定位孔,说明性文字加入不是贴片机夹取的板边上。

在拼板界面中选ADD‐‐‐‐‐SYMBOL选择制做好的定位点,孔。

加入完成后,如下图:

在这个界面中导出各层到一个文件夹中,但是过孔是根据实际需要确定的直径,CAM库中不一定全有,所以导出后,

我的3种过孔,全是未定义的。

再打开一个CAM文件,导入刚导出的GERBER文件,导入时需要指定所有未定义的过孔图形,如以上描述的。

在未定义的形状中,定义你的对应的孔形状和孔径。

点OK。

完成后再导到一个指定的文件夹,或单独导出过孔层,用这个新的文件替换原来的过孔文件。

再导入就不会有错误了。

这个图中,包括钢网层,需要在文件夹中剪切走,单独放到一个文件夹中作为钢网图,在图中把每个小电路的边框

删除,再导出gerber文件即可。

发到钢网厂。

3.加工说明。

将单板图用CAM打开,导出DXF文件。

所有层全导出。

用AutoCAD打开文件。

对各图层进行编辑,做成以下的加工说明文件:

注:

图中的实体应用线表示不同层的叠加,我目前不会。

所以只能用实际的图层实体制表示。

上部为各图层的图形,过孔的详细说明,这个说明是参照上述的单板拼板时删除的NCDrill层的说明做的,另再加

上你拼板后加入的定位孔,如下图:

详细说明:

材料,公差,等说明,我删除了包含的公司的信息。

板厚,V割边等说明。

注:

图中的实体应用线表示不同层的叠加,我目前不会。

所以只能用实际的图层实体制表示。

V割详细说明。

拼板外框,定位点,定位孔等的详细说明,这个需要非常详细的计算,个人认为这个可以不加。

完成后将板的GERBER文件夹连同说明文件发到PCB板厂。