试验一弹性模量和泊松比的测定试验.docx

《试验一弹性模量和泊松比的测定试验.docx》由会员分享,可在线阅读,更多相关《试验一弹性模量和泊松比的测定试验.docx(18页珍藏版)》请在冰豆网上搜索。

试验一弹性模量和泊松比的测定试验

试验一弹性模量和泊松比的测定实验

弹性模量和泊松比的测定实验大纲

1.通过材料弹性模量和泊松比的测定实验,使学生掌握测定材料变形的基本方法,学会拟定实验加载方案,验证虎克定律。

2.电测材料的弹性模量和泊松比,使学生学会用电阻应变计和电阻应变仪测量材料的变形。

主要设备:

材料试验机或多功能电测实验装置;主要耗材:

低碳钢拉伸弹性模量试样,每次实验1根。

拉伸弹性模量(E)及泊松比()的测定指导书

一、实验目的

1、用电测法测量低碳钢的弹性模量E和泊松比

2、在弹性范围内验证虎克定律

、实验设备

1、电子式万能材料试验机

2、XL2101C程控静态电阻应变仪

3、游标卡尺

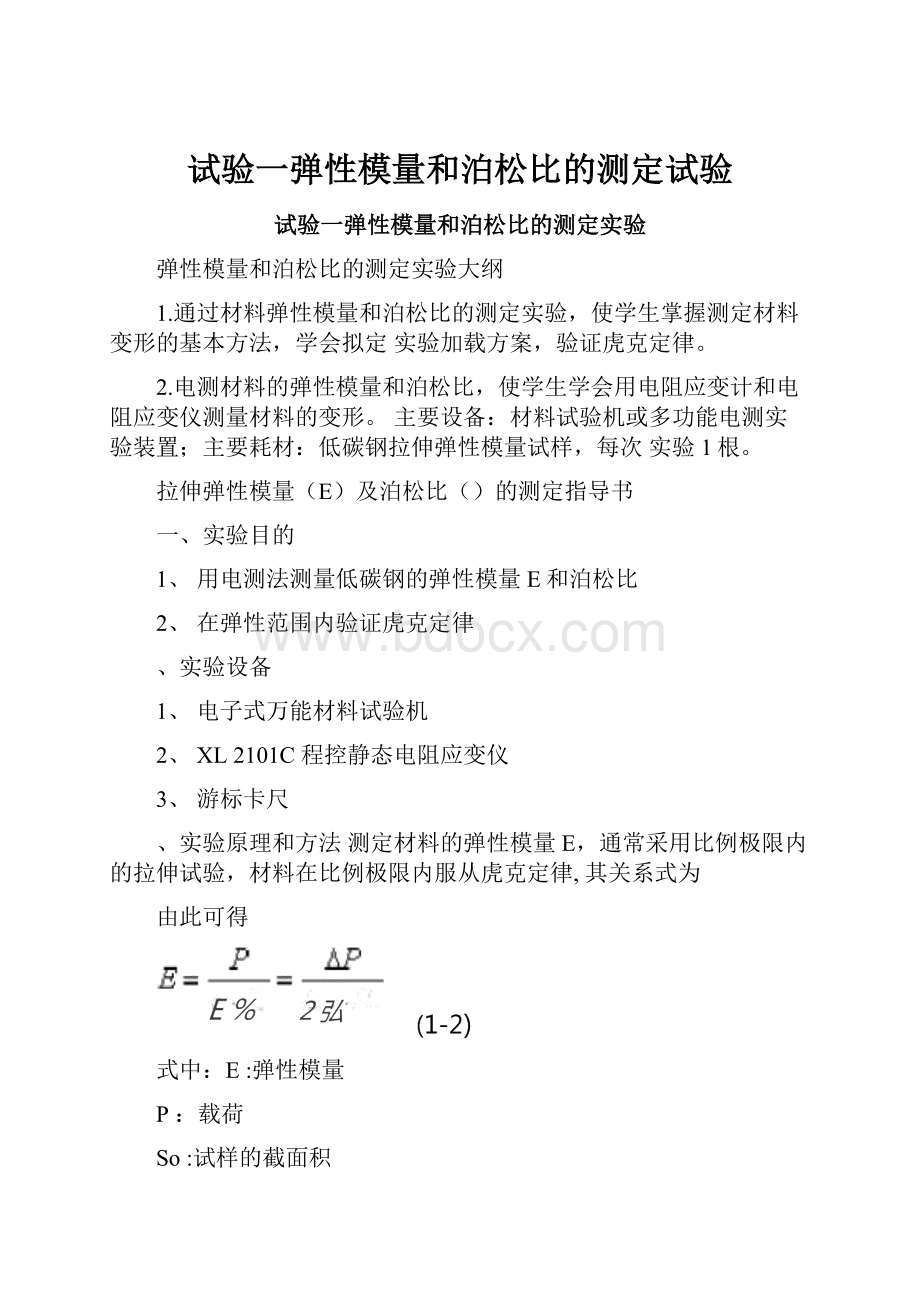

、实验原理和方法测定材料的弹性模量E,通常采用比例极限内的拉伸试验,材料在比例极限内服从虎克定律,其关系式为

由此可得

式中:

E:

弹性模量

P:

载荷

So:

试样的截面积

£:

应变

△P和△£分别为载荷和应变的增量。

由公式(1-2)即可算出弹性模量E。

实验方法如图1-1所示,采用矩形截面的拉伸试件,在试件上沿轴向和垂直于轴向的两面各

贴两片电阻应变计,可以用半桥或全桥方式进行实验。

1、半桥接法:

把试件两面各粘贴的沿轴向(或垂直于轴向)的两片电阻应变计(简称工作

片)的两端分别接在应变仪的A、B接线端上,温度补偿片接到应变仪的B、C接线端上,然后给试件缓慢加载,通过电阻应变仪即可测出对应载荷下的轴向应变r轴值(或横向应变

值r横)。

再将实际测得的值代入(1-2)式中,即可求得弹性模量E之值。

2、全桥接法:

把两片轴向(或两片垂直于轴向)的工作片和两片温度补偿片按图1-1中(a)(或

(b))的接法接入应变仪的A、B、C、D接线柱中,然后给试件缓慢加载,通过电阻应变仪即可测出对应载荷下的轴向应变值r轴(或垂直于轴向r横),将所测得的&值代入(1-2)式中,即可求得弹性模量E之值。

在实验中,为了尽可能减少测量误差,一般采用等增量加载法,逐级加载,分别测得各相同

载荷增量△P作用下产生的应变增量△r,并求出△r的平均值,这样由(1-2)式可以写

成

"•跖(1-3)

式中,丄「为实验中轴向应变增量的平均值。

这就是等量加载法测E的计算公式。

D

图1-9测定二“的贴片及接线方案

等量加载法可以验证力与变形间的线性关系。

若各级载荷的增量△均相等,相应的由应变

仪读出的应变增量△&也应大致相等,这就验证了虎克定律。

测定泊松比值。

受拉试件的轴向伸长,必然引起横向收缩。

在弹性范围内,横向线应变&横和轴向应变&轴的比值为一常数,其比值的绝对值即为材料的泊松比,通常用表示。

“—

箱(1-4)

四、实验步骤

1、测量试件的尺寸,将试件两面沿纵向和横向各贴一片电阻应变计的试件安装在电子拉伸试验机实验装置上。

2、根据采用半桥或全桥的测试方式,相应地把要测的电阻应变计和温度补偿片接在智能静态应变仪接线柱上。

3、打开静态应变仪电源,预热20分钟,设定好参数。

4、实验采用试验机自动加载,先对试件预加初载荷100N左右,用以消除连接间隙等初始

因素的影响,然后记下应变仪初始读数,当作相对零位,然后分级递增相等的载荷△

P=20N,分5级进行实验加载,从荷载开始,依次

按120N、140N、160N、180N、200N进行加载,记录下每级加载后应变仪上相应

的读数。

实验至少进行两次,取线性较好的一组作为本次实验的数据。

五、实验结果处理

根据实验数据,分别算出算术平均值,再由式(1-5)和式(1-6)算出相应的弹性模

量和泊松比值。

表格

轴向应变

载荷

120N

140N

160N

180N

200N

r

r0

100N

r

横向应变

载荷

120N

140N

160N

180N

200N

r

r0

100N

r

实验二圆柱状金属拉伸试样硬化现象

―、实验目的

通过对预变形的试件进行正向加载,使学生加深理解包申格效应

、实验原理

很多金属材料因为有高的强度和韧性而被大量应用于承载结构,例如输送石油或天然气

的管道。

结构的尺寸及使用效率跟其材料的强度直接相关,一般都按材料强度进行工程构件设计。

在工程实际中,屈服强度是描述金属材料力学性能的重要参数。

然而,屈服强度会随着加载历史的不同而有所变化。

许多金属材料经过某一个方向加载变形后,卸载,再加载,变形与原方向相同,但其屈服强度有增加现象,这就是包申格效应。

包申格效应是金属材料所具有的普遍现象,了解包申格效应对于产品的生产工艺和设计有重要指导意义。

三、实验仪器和材料

1、电子式万能材料试验机

2、圆柱状标准拉伸试样2根

3、游标卡尺

为了容易进行轴向拉伸及压缩实验,把试件加工成如图1所示的形状

舌

T_

J

图2-1

试件标距长度为100mm的标准拉伸试样,直径大约为10mm,图1.试件形状及

尺寸(mm)

四、实验方法和步骤

将试样打标距,测量截面尺寸。

首先将一根试件在轴向拉伸作用下获得情况下的载荷一伸长曲线。

获得相应的力学性能指标,屈服强度、抗拉强度。

然后装上第二根试样,根据第一根试样加载情况选择在均匀塑性

变形阶段(即强化阶段)的某一载荷(利用总预变形量预变形量分别为0.5%,1.2%两种情

况计算,由第一根的载荷一伸长曲线获得),对第二根和第三根试样加载,然后卸载,再加载,观察其屈服现象并记录应力-应变曲线。

五、实验报告

1•试件的应力应变-曲线;

2•分析试件在没有预变形和有不同预变形后的屈服强度的变化;

六、问题讨论

讨论减小或消除包申格效应的方法。

实验表格2-1

截面1

截面2

截面3

试样

1

直径

1

2

直径

1

2

直径

1

2

平均

平均

平均

试样

2

试样

3

直径

直径

直径

平均

平均

平均

屈服强度

试样1

试样2

试样3

实验三材料切变模量G的测定

材料的切变模量G,是计算构件扭转变形的基本参数,测定切变模量的方法有很多种,我们主要介绍电测

法测定切边模量G

一、实验目的

1、了解电阻应变测试方法测定材料扭转时的剪切弹性模量G的方法

2、测定试件材料的剪切弹性模量

3、理解剪切弹性模量的定义和变形方式

二、实验设备

1、XL2101C程控静态电阻应变仪静态电阻应变仪一台

2、电子扭转试验机

三、实验原理和方法

依照国标GB10128—88的规定,材料扭转时,剪应力与剪应变成线性比例关系范围内剪应力,与剪应

变之比称剪切弹性模量或切边模量,以G表示即

G_

上式中的和均由实验测定,其方法如下:

1、的测定在圆柱形试样的前后表面A、C两点处分别贴应变片

T

Wp

式中:

Wp为圆管的抗扭截面系数

2、的测定

2r445°,薄臂圆筒上任意一

选择全桥接线使得应变仪产生的读数应变均由扭转切应力引起则有点均为纯剪切应力状态

如图

根据广义虎克定律45

,45°3,

2G2

T

WPr

四、实验步骤

1、组桥接线

2、采用分级加载法,先预加100Nm的初载荷检查装置和应变仪是否正常工作。

3、将应变仪调零,然后以M100Nm进行分级加载,直至Pmax500Nm

4、分别记录ri和ri,进行数据处理,整理实验报告。

实验四金属材料布氏硬度

实验五金属材料洛氏、维氏硬度实验

一、【实验目的】

1.了解布氏、洛氏、维氏硬度测定的基本原理及应用范围。

2.了解布氏、洛氏硬度机的主要结构,初步掌握操作方法。

3.根据不同金属材料的零件性能特点,选定测定硬度的方法。

二、【实验设备及试样】设备:

HBRV-187.5型布洛维硬度计试样:

45#

①50X12

20#

①15X13

T10

①20X12

65Mn

①30X10

40cr

①16X14

灰口铸铁

①10X15

1)载物台——放置试样的地方;

2)升降丝杆一一使载物台能上升或下降;

3)手轮一一使丝杆产生上下移动;

4)压头一一压头由淬火后的钢球制成,钢球的直径有2.5,5,20mm三种;

5)指示灯一一用于表示加载荷过程;

6)加荷按钮一一用于施加载荷;

7)压紧螺钉用于固定时间定位器;

8)时间定位器一一用于控制加载时间

9)载荷砝码——用砝码可组成187.5、250、750、1000、3000kgf的载荷,

三、布氏硬度试验

(一)试验原理

用一定直径的淬火钢球或硬质合金球压头压入试样表面,并在规定载荷下保持

一定的时间后卸除压力,于是在试件表面留下压痕,单位压痕表面积A上所承受

的平均压力即定义为布氏硬度值,用HB表示,(图省略)

PHB—

A

P2P

DhD[D■.D2d2]

式中

P施加的载何,单位为kgf;

D――压头直径,单位为mm;

d压痕直径,单位为mm

上式表明,当压力和压头直径一定时,压痕直径越大,则布氏硬度越低,即材料的变形抗力越小;反之,布氏硬度值越高,材料的变形抗力越高。

试验时,如果压头直径、载荷根据试样选择故已知,只要测出压痕的直径便可以求出材

料的布氏硬度值。

(二)试样技术条件

1•试样表面应平整光洁,不得有氧化皮或油污及明显的加工痕迹。

2•试样厚度应大于压入深度的8倍。

3.在试样制备过程中,应尽量避免试样受热及冷加工对硬度测试的影响。

4.布氏硬度试验时,压痕中心到试样边缘的距离不应小于压痕直径的2.5倍,

相邻的压痕中心距离不应小于压痕直径的3倍。

【试验规范】

表i.i布氏硬度试验规范

金属类别

布氏硬度

试件厚度

压头直径

载荷P(kgf)

K

载荷保持时

注

(HB)

(mm)

D(mm)

间(S)

>6

10

3000

>140

6~3

5

750

30

10

钢

<3

2.5

187.5

铁

>6

10

1000

<140

6~3

5

250

10

10

<3

2.5

62.5

>6

10

3000

>130

6~3

5

750

30

10

<3

2.5

187.5

>6

10

1000

铜、黄铜、青

有色金属及

36〜130

6~3

5

250

10

30

铜、铝、镁合

其合金

<3

2.5

62.5

金等

>6

10

250

纯铜、铅、锡

8~35

6~3

5

62.5

2.5

60

合金、轴承合

<3

2.5

15.625

金等

(三)实验步骤

1据试验材料和试样厚度按表1-1布氏硬度试验规范选择球体直径D、试验力

F的大小和试验力作用保持的时间。

并用无酸汽油清洗其钢球附着的防锈油,用棉花或质地较软的纱布擦拭干净,装入主轴衬套内。

2将试样平稳地放在工作台上,顺时针转动升降手轮,使试样测试表面垂直于

钢(硬质合金)球加力方向,直至试样与球体紧密接触手轮空转为止。

3打开电源开关,待电源指示灯亮后,再启动按钮开关,当加荷指示灯明亮时,表示试验力开始加上,此时立即拧紧定时压紧螺钉,即自动开始计时,达到预定加力时间后,转动即自行停止。

4验证压痕对组织硬化的影响,即在规定两压痕中心距离范围内和范围外打硬度进行比较。

5关闭电源,反时针方向转动手轮,使工作台下降,取下试样。

用读数显微镜测量压痕直径d,用所得结果从有关对照表中查找相应的硬度值。

四、洛氏硬度试验

(一)试验原理

洛氏硬度实验是将压头在一定压力下压入被测材料的表面,直接测量压痕

深度,并根据压痕深度定出材料的硬度。

这是与布氏硬度定义的主要不同之点。

压痕越深则硬度值越低,反之则硬度值越高。

为保证压头与试样表面接触良好,测洛氏硬度时先加预载荷(一般为98・O7N10kgf),然后再加主载荷,所加的总载荷大小,视被测材料的软硬而定;洛氏硬度hr的计算公式为(图省略)

mh2

HRK—2

S(4.6)

其中HR――洛氏硬度;

K――常数,用金刚石圆锥压头时为100,用钢球压头时为130;

h2――加10kgf预载荷时产生的压痕深度mm;

h1――卸除主载荷但保留预载荷时的压痕深度mm;

S――常数,为OO02mm,即压头每压入O・O02mm深度,相当于1个计量单位。

(二)试样技术条件

洛氏硬度试验因压痕小,故试样要求表面光滑、无氧化皮、凹坑和明显的加工痕迹,试验面的粗糙度Ra不应低于0.8um。

同样,试样在加工过程中,不应因受热或冷加工硬化而改变材料的性能。

试样或试验层最小厚度应不小于压痕深度的8倍。

表1-2常用三种洛氏硬度实验规范

标尺

硬度符

号

压头类型

初始载荷

F°/N

主载荷

F0/N

总载荷

Fo/N

测量硬度

范围

应用举例

A

HRA

顶角为120的金刚石圆

锥体

490.3

588.4

20〜88

硬质合金、硬化薄钢板、

表面薄层硬化钢

B

HRB

t588mm钢球

98.07

882.6

980.7

20〜100

低碳钢、铜合金、铁素体

可锻铸铁

C

HRC

顶角为120的金刚石圆

锥体

588.4

1471

20〜70

淬火钢、高硬度铸件、珠

光体可锻铸铁

(三)实验步骤

1、试验前的准备工作

(1)试样的准备:

必须设法处理使其表面洁净,光滑;

(2)试台的选择及安装:

根据试样形状及尺寸选用合适的试台;

(3)总试验力的预选:

试验力的变换务必在试验前完成;

2、洛氏硬度计的测试程序

(1)插上电源,打开电源开关,使其在投影屏上能看到清晰的影像;

(2)根据试验要求选用压头,使其小心安装在主轴的孔中,再拧紧紧固螺丝

钉;

(3)根据试验需要选择试验力,转动变换旋钮使所需试验力对正标记;

(4)将手柄推向后方,再将试样放在石台上,转动手轮使试样的试面与压头

接触,转动手轮,使试样继续升高,让基线与左边刻度“100”接近重合;

(5)旋转投影屏下的旋钮使分化板上的刻度“100”与投影屏基线重合;

(6)拉动手柄,使主试验力缓缓施加在试样上,屏上的刻线回行而停在一定位置;

(7)将手柄推向后方,使主力卸除,屏上基线对准标尺的数字即为洛氏硬度;

(8)降下试台,取出试样。

五、维氏硬度试验

(一)试验原理

将顶部两相对面具有规定角度的金刚石正四棱锥压头用试验力压入试样表面,

保持规定时间后,卸除试验力,测量压痕对角线长度,以压痕单位面积的压力表示(图省略)

2F•1360

2Fsin—

0.1891d

2

HV0.102厂

d2

二)试样技术条件试样表面粗糙度:

Ra0.4眄;

试样最小厚度应为压痕对角线的1.5倍;

试验后试样背面不应出现可见痕迹;

小试样可以镶嵌;

试样表面应平坦,光滑、无氧化皮及外来物。

试验力按规定选用;

试验力保持时间10S〜15S,特殊材料可以适当延长;

任一压痕中心距试样边缘的距离

材料

与对角线d的关系

钢、铜、铜合金

>2.5d

轻金属、铅、锡、及其合金

>3d

相邻两压痕中心的距离

材料

与对角线d的关系

钢、铜、铜合金

>3d

轻金属、铅、锡、及其合金

>6d

两对角线之差应不超过5%,如超过,应在报告中注明

(三)实验步骤

维氏硬度与布氏硬度的测试操作方法相同,但取下试样后须用读数显微对角线的长度(维氏法),再在表中查出硬度值。

六、实验报告要求

1.确定所给试样的布氏、洛氏硬度值,并进行误差分析。

2•选用不同的载荷和压头,根据你所测的结果解释布氏硬度的相似性原理。

七、实验思考

根据你的实验结果,是否可以建立布氏硬度与洛氏硬度之间的关系,为什么?