压力容器作业指导书.doc

《压力容器作业指导书.doc》由会员分享,可在线阅读,更多相关《压力容器作业指导书.doc(102页珍藏版)》请在冰豆网上搜索。

压力容器作业指导书

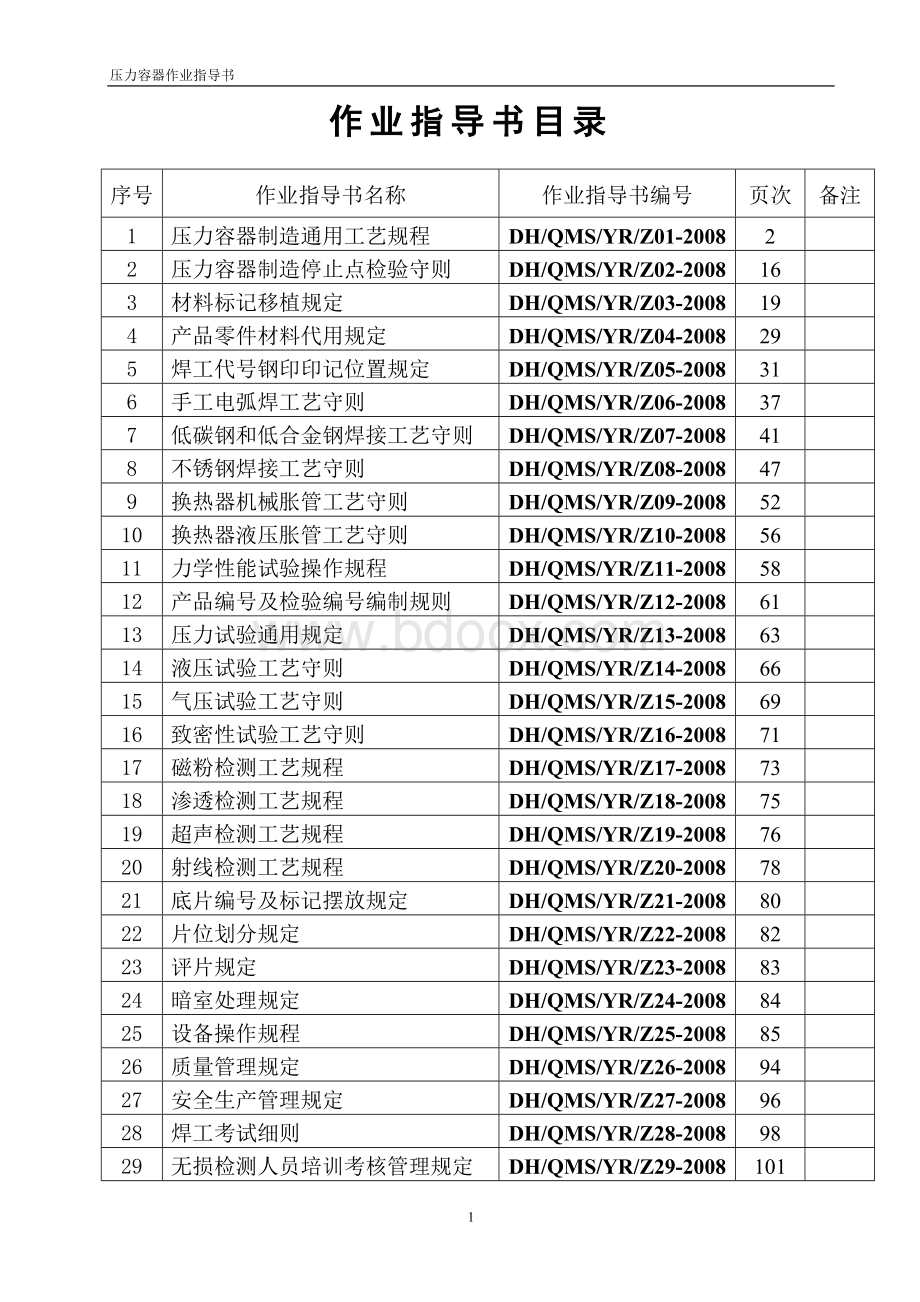

作业指导书目录

序号

作业指导书名称

作业指导书编号

页次

备注

1

压力容器制造通用工艺规程

DH/QMS/YR/Z01-2008

2

2

压力容器制造停止点检验守则

DH/QMS/YR/Z02-2008

16

3

材料标记移植规定

DH/QMS/YR/Z03-2008

19

4

产品零件材料代用规定

DH/QMS/YR/Z04-2008

29

5

焊工代号钢印印记位置规定

DH/QMS/YR/Z05-2008

31

6

手工电弧焊工艺守则

DH/QMS/YR/Z06-2008

37

7

低碳钢和低合金钢焊接工艺守则

DH/QMS/YR/Z07-2008

41

8

不锈钢焊接工艺守则

DH/QMS/YR/Z08-2008

47

9

换热器机械胀管工艺守则

DH/QMS/YR/Z09-2008

52

10

换热器液压胀管工艺守则

DH/QMS/YR/Z10-2008

56

11

力学性能试验操作规程

DH/QMS/YR/Z11-2008

58

12

产品编号及检验编号编制规则

DH/QMS/YR/Z12-2008

61

13

压力试验通用规定

DH/QMS/YR/Z13-2008

63

14

液压试验工艺守则

DH/QMS/YR/Z14-2008

66

15

气压试验工艺守则

DH/QMS/YR/Z15-2008

69

16

致密性试验工艺守则

DH/QMS/YR/Z16-2008

71

17

磁粉检测工艺规程

DH/QMS/YR/Z17-2008

73

18

渗透检测工艺规程

DH/QMS/YR/Z18-2008

75

19

超声检测工艺规程

DH/QMS/YR/Z19-2008

76

20

射线检测工艺规程

DH/QMS/YR/Z20-2008

78

21

底片编号及标记摆放规定

DH/QMS/YR/Z21-2008

80

22

片位划分规定

DH/QMS/YR/Z22-2008

82

23

评片规定

DH/QMS/YR/Z23-2008

83

24

暗室处理规定

DH/QMS/YR/Z24-2008

84

25

设备操作规程

DH/QMS/YR/Z25-2008

85

26

质量管理规定

DH/QMS/YR/Z26-2008

94

27

安全生产管理规定

DH/QMS/YR/Z27-2008

96

28

焊工考试细则

DH/QMS/YR/Z28-2008

98

29

无损检测人员培训考核管理规定

DH/QMS/YR/Z29-2008

101

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第1页

压力容器制造通用工艺规程

一、总则

(1)本规程适用一、二类压力容器的制造、检验、验收;钢制焊接常压容器的制造、检验、验收亦可参照执行。

(2)本规程拟定的检验标准与本公司其它专门规程冲突的地方,以本规程为准,与现行国家有关标准冲突的地方,以国标为准。

二、符号说明

(1)为了使压力容器制造、检验工作标准化、正规化,在编制工艺、制造、检验过程中统一使用下列符号。

(2)符号及其含义:

筒体展开长(圆周长)La

筒节长(板宽)Lb

对角线长Lc

公称直径DN

筒体外径Do

筒体内径Di

钢材厚度δs

计算壁厚(或厚度)δ

有效厚度δe

名义厚度δn

坡口角度α

钝边高p

组对间隙b

定位焊长度Ld

定位焊高度Lg

定位焊间距Lj

相邻纵缝间距Lx

开孔边缘与焊缝最小间距Li

筒体(设备)直线度允差△L

封头直边高h2

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第2页

封头曲边高h1

端面水平偏差△F

螺栓孔分布偏差Ki

封头形状偏差△A

轴向棱角Ez

纵缝错边bz

环向棱角Eh

环缝错边bh

焊缝宽B

焊缝余高(外侧)e1

焊缝余高(内侧)e2

角焊缝焊角高K1K2

圆度(Dmax──Dmin)

接管垂直度CG

X射线检测RT

渗透检测PT

磁粉检测MT

超声波UT

超声波测厚UTCH

化学分析DTC

机械性能DTM

金相检验DTS

三、原材料入库检验

1材质证明文件

按GB150-98有关规定核对材质成分、机械性能、供货状态、热处理条件以及图纸所提出的特殊检验要求。

材料证明书应以钢厂的原件(或复印件)为准,内容必须齐全,不能缺项或漏项,否则必须提请复验。

复验不合格,则该批钢材不得作为压力容器受

压元件用材。

2材料标记

按“材料标记移植规定”执行。

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第3页

3检验项目

按图面或GB150-98第4章材料所提的技术标准或技术条件进行检查。

4确认后入库,竖立鲜明标志。

合格和不合格材料应严格区分。

四、外协件入库检验

控制主要受压元件的入库检验

1产品合格证

外协件入库前必须提供产品合格证,检查项目含工件编号、材质、规格、加工方法、热处理条件、制造偏差、检验结论等。

2标记

包括工件编号、材质、规格、检验号、确认号等。

3表面质量

按图面要求或图面所提制造标准进行检查验收。

4尺寸复核

5确认后入库

五、圆筒形容器的制造检验

1坡口

1.1坡口表面不得有裂纹、分层、夹渣等缺陷。

1.2坡口及其母材两侧表面20㎜范围内的表面氧化物、油污、熔渣及其它有害物质,应清除干净。

1.3对于σb>540MPa的钢材,及Cr-Mo低合金钢经火焰切割的坡口表面应进行表面无损检测,当无法进行时,应由切割工艺保证坡口质量。

2封头

2.1封头排板

若用瓣片和顶圆板对焊制作时,焊缝方向只允许是径向和环向的,径向焊缝之间最小距离应不小于名义厚度δn的3倍,且不小于100mm,中心顶板直径应小于1/2Di,见图一。

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第4页

图一

若用两块板对焊制成,小板尺寸不能过小,拼缝距离圆心的距离应小于1/4Dg,见图二。

图二

2.2封头形状偏差检查方法

用封头断面标准内样板检查,允许避开焊缝部位(见图三),其最大间隙不得大于封头Di的1.25%,且偏差部位不应是突变的。

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第5页

图三

3筒节和试板

3.1排板

3.1.1筒体相邻纵缝间距Lx应大于名义厚度δn的三倍且不小于100mm。

3.1.2附件和筒体焊接的焊缝边缘尽量避开筒节间相焊及筒节与封头的焊缝,错开量Lx不小于100mm。

3.2划线和下料

3.2.1筒节的轴线应与钢板的轧制方向垂直,纵缝试板的焊缝方向应与钢板的轧制方向垂直。

3.2.2筒节划线的检查项目含圆周长La,筒节长Lb,对角线长Lcl-2及其允差值,见下表(表一):

表一

Lb项目LaLbLc1-2

允差±4±2±3

La

3.2.3标记移植要求见本规程第三章第二条规定。

3.2.4经过剪切下料的板材,须以检查线为基准,重新核对下料尺寸,其偏差值不得超过3.2.2的规定。

对火焰切割或等离子切割所形成的割缝,其氧化层应保证全部去除。

3.3卷筒

3.3.1对口错边量bz、bh

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第6页

3.3.2单层筒体(见图四)对口错边量应符合下表规定。

图四

表二:

A类焊缝

对口处的钢材厚度δs

对口错量边bz

δs≤12

≤1/4δs

12<δs≤50

≤3

δs>50

≤1/16δs且≤10

B类焊缝

对口处的钢材厚度δn

对口错量边bz

δs≤20

≤1/4δs

20<δs≤40

≤5

40<δs≤50

≤1/8δs

δs>50

≤1/8δs且≤20

注:

A、B类焊缝分类定义见GB150-98第十章规定。

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第7页

3.3.3复合钢板卷制筒体时的(见图五)对口错边量bz、bh,不大于

钢板复层厚度的50%,且不大于2mm。

图五

3.3.4当两板厚度不同时,按有关规定将厚板作削薄处理,(见图六)条件是L1、L2≥3(δs1-δs2)。

图六

3.3.5错边量检验在施焊前作控制指标,在施焊后作检验指标,以施焊后检验为准。

3.4环向棱角Eh及轴向棱角Ez

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第8页

3.4.1Eh的检验方法是用弦长等于1/6Di且不小于300mm的内样板或外样板检查(见图七),其Eh值不得大于()mm,且不大于5mm。

图七

3.4.2Ez的检验方法用长度不小于300mm的直尺检查(见图八),其Ez值不得大于()mm,且不大于5mm。

图八

3.5对口间隙P及钝边b

3.5.1按图面或工艺要求进行检查

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第9页

3.6筒体圆度(Dmax-Dmin)(见图九)

图九

3.6.1内压容器筒节同一断面上的(Dmax-Dmin),应不大于该断面设计内径Di的1%,(对锻焊容器为1‰)且不大于25mm。

当被检断面位于开孔处或离开孔中心一倍开孔内径范围时,(Dmax-Dmin)不大于该断面设计内径Di的1%(锻焊容器为1‰)与开孔内径的2%之和,且不大于25mm。

3.7承受外压及真空容器

由工艺员按GB150-98第10章2、4、11的要求根据设备特征值计算查表确定检测值,然后进行检查。

4接管、人孔下料

4.1接管直口端面应垂直于接管中心轴线,其水平偏差(△F)不得超过该接管公称直径的1%(Do小于100mm按100mm计算),且不大于3mm。

(见图十)

图十

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第10页

4.2接管曲边端面划线一般通过样板处理,样板检查直径应以(管外径+样板厚度)为准。

曲边端面形状用靠模间隙的方法进行,其间隙不应大于接管壁厚的50%,对于DN>50mm的接管放样,要求拿出经过板厚处理的开孔样板。

4.3切割下料的管材,其下料长度及其允差应保证图纸要求或工艺要求,对采用火焰切割或等离子切割所形成的割缝,其氧化层应保证全部除去。

4.4人孔划线,用经板厚处理的样板(样板检查直径为人孔DN+人孔壁厚),曲边形状检验是将样板卷成人孔形状后,靠模间隙不大于人孔壁厚的50%,凡人孔放样,均应有经过板厚处理的开孔样板。

5其它附件

5.1凡矩形附件划线下料,其检查要求可参照3.2规定执行。

5.2凡管状附件划线下料,其检查要求可参照4.1规定执行。

6组装

6.1筒体直线度△L(见表三)

表三:

筒体长度L(m)

△L(m)

≤30

≤L/1000

L>30

按JB/T4710-2005执行

检查方法:

通过中心线的水平和垂直面,用φ0.5mm的细钢丝沿圆周分四点检查(见图十一)。

图十一

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第11页

注意:

应根据筒体长度变化减去(或加上)钢丝下挠量,此数据由工艺员查表后列出。

6.2设备法兰或接管法兰组装

6.2.1法兰端面水平偏差△F

法兰面应垂直于接管或铅垂主轴中心线,其偏差△F不得超过法兰外径的1%(Do小于100mm时按100mm计算)且不大于3mm。

6.2.2法兰端面中心偏转误差

法兰的螺栓通孔应与壳体主轴线或铅垂线跨中分布,其允差不得超过±1°(见图十二),有特殊要求时,应在图样上注明。

图十二

6.3立式容器裙座

裙座底圈,底板上地脚螺栓通孔应跨中分布,中心圆直径允差,相邻两孔弦长允差和任意两孔弦长允差均不大于2mm。

6·4非机械加工表面未注公差尺寸的极限偏差,按GB/T1804-2000中的规定执行。

6.5开孔前检验

6.5.1按图面要求检查方位确定情况,核对附件安装方位尺寸,调正划线尺寸误差。

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第12页

6.5.2按工艺要求检查开孔样板形状尺寸及方位标记,对板厚的处理结果要重

点询查。

7焊接

7.1焊前准备及施焊环境

7.1.1焊条、焊剂及其它焊接材料的贮存库应保持干燥,相对湿度不得大于60%。

当施焊环境出现下列任一情况,且无有效防护措施时,禁止施焊:

7.1.2手焊时风速大于10m/s,气体保护焊时风速大于2m/s;相对湿度大于90%;雨雪环境。

7.1.3当焊件温度低于0℃时,应在始焊处100mm范围内预热到15℃左右。

7.2焊缝表面的形状尺寸及外观要求

7.2.1对接焊缝的余高(见图十三),按表四的规定:

图十三

表四(详见GB150中表10-3):

焊缝余高e1(e2)

焊缝深度δ1

手工焊

自动焊

≤12

0~1·5

0~4

12<δ≤25

0~2·5

0~4

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第13页

7.2.2角焊缝的焊脚,在图样无规定时,取焊件中较薄者之厚度。

补强圈的焊脚,当补强圈的厚度不小于8mm时,其焊脚等于补强圈厚度的70%,且不小于8mm;当补强圈的厚度小于8mm时,应与补强圈的厚度相等。

7.2.3焊缝表面不得有裂纹、气孔、弧坑和夹渣等缺陷,并不得保留有溶渣与飞溅物。

7.2.4用标准抗拉强度δb>540Mpa的钢材及Cr-Mo低合金钢材和奥氏体不锈钢材制造的容器以及焊接接头系数Ф取为1的容器,其焊缝表面不得有咬边。

其它容器焊缝表面的咬边深度不得大于0.5mm,咬边连续长度不得大于100mm,焊缝两侧咬边的总长不得超过该焊缝长度的10%。

7.2.5角焊缝应有圆滑过渡至母材的几何形状。

8.0胀接

8.1胀接范围:

按图纸要求。

8.2胀接工艺要求及步骤(见换热器液压胀管工艺规程及换热器机械胀管工艺规程)

9.0热处理

9.1热处理范围

按图面要求和GB150-1998第十章规定进行。

9.2热处理工艺要求

9.2.1焊后热处理允许在炉内分段进行。

分段热处理时,其重复热处理长度不小于1500mm。

炉外部分应采取保温措施,使温度梯度不致影响材料的组织和性能。

9.2.2采用局部热处理工艺时,焊缝两侧加热宽度不得小于钢材厚度的两倍。

靠近加热区域的壳体应采取保温措施,使温度梯度不致影响材料的组织和性能。

9.2.3有防腐要求的不锈钢及复合钢板的容器的表面,应进行酸洗钝化处理。

有防腐要求的不锈钢零部件按图样要求进行热处理后,需作酸洗、钝化处理。

9.2.4改善材料力学性能的热处理,应根据图样要求所制订的热处理工艺规程进行,母材的热处理试板与容器(或圆筒)同炉进行热处理。

文件名称

压力容器制造通用工艺规程

版次

08

文件编号

DH/QMS/YR/Z01-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共14页第14页

9.3热处理资料保存期

所有热处理的时间温度关系曲线记录,保存不少于7年。

10无损检测

按图面要求和GB150-1998第十章有关规定进行。

11总体检验项目

11.1主要受压元件的标记移植。

11.2产品试板检验结论。

11.3焊缝内外表面质量,无损检测比例、结论。

11.4设备外形尺寸及误差,接管安装方位及误差。

11.5热处理结论。

文件名称

压力容器制造停止点检验守则

版次

08

文件编号

DH/QMS/YR/Z02-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共3页第1页

压力容器制造停止点检验守则

总则

本守则主要依据“压力容器安全技术监察规程”和GB150-1998等有关法规和标准而编写,以保证压力容器的制造质量和安全生产。

本守则与具体产品的工艺文件同时使用。

一、原材料入库的检验

1压力容器的主要受压元件所用材料应符合“国标”、“部标”,并附有材质证明书。

2用于制造第三类压力容器的钢板必须复验。

复验内容至少包括:

(1)逐张检查钢板表面质量和材料标志;

(2)按炉复验钢板的化学成分;

(3)按批复验钢板的力学性能、冷弯性能;

(4)当钢厂未提供钢板超声检测保证书时,应逐张进行超声检测。

3用于制造一、二类压力容器的材料,有下列情况之一的应进行复验。

(1)质量证明书不全;

(2)对材料的性能和化学成份有怀疑;

(3)设计图样上有要求的;

(4)用户要求增加的项目;

3锻件的选用、制造与检验,应符合JB4726-4728-2000《压力容器用钢锻件》

的要求,并附有锻件质量证明书。

用于制造三类压力容器的锻件,外协制造单位是经常使用且有信誉保证,如果质量证明书(原件)项目齐全,可只进行硬度和化学成分复验,复验结果出现异常时,则应进行力学性能复验。

4用于压力容器受压元件的焊材,应按相应标准制造、检验和选用,并附有质量证明书和清晰、牢固的标记,并建立严格的验收、保管、烘干、发放和回收制度。

5对外协加工的备件(如管板、折流板、封头、法兰等)应按有关标准附有详细的检验数据和产品合格证等。

文件名称

压力容器制造停止点检验守则

版次

08

文件编号

DH/QMS/YR/Z02-2008

修改号

0

编制

鲁婧

审核

余祖爱

批准

袁仲武

共3页第2页

二、划线前的检验

1划线前先办理材料出库手续,并确认材料标记及材料质量证明书,其品种、规格应与设计图纸相符。

2容器材料的代用,必须有设计人员签署的材料代用单。

3首次使用新的材料,应进行有关的试验和验证,满足技术条件后,方可进行划线下料。

三、下料前的检验

1划线放样后,应按工艺要求,用样冲打好检验线。

2需拼接的焊缝、布置,应符合有关技术条件。

3划线后,应作好标记移植(钢号、炉罐号、批号等)

4试板应同时下料,试板材料应有代表性,同时钢印、标记齐全。

四、纵缝组对(焊前)检验

1纵缝的组对应符合工艺要求及有关的技术条件,严格控制棱角度,错