塑料模具方案设计书排版模板.docx

《塑料模具方案设计书排版模板.docx》由会员分享,可在线阅读,更多相关《塑料模具方案设计书排版模板.docx(36页珍藏版)》请在冰豆网上搜索。

塑料模具方案设计书排版模板

基于UG软件的键盘空格键塑模设计与制造

系别机械工程系

专业模具设计与制造

学生姓名XXX

指导教师XXX

提交日期2009年4月12日

XXXXXXXXXXXX职业技术学院

第一章塑件结构及工艺性分析

1.1塑件结构分析

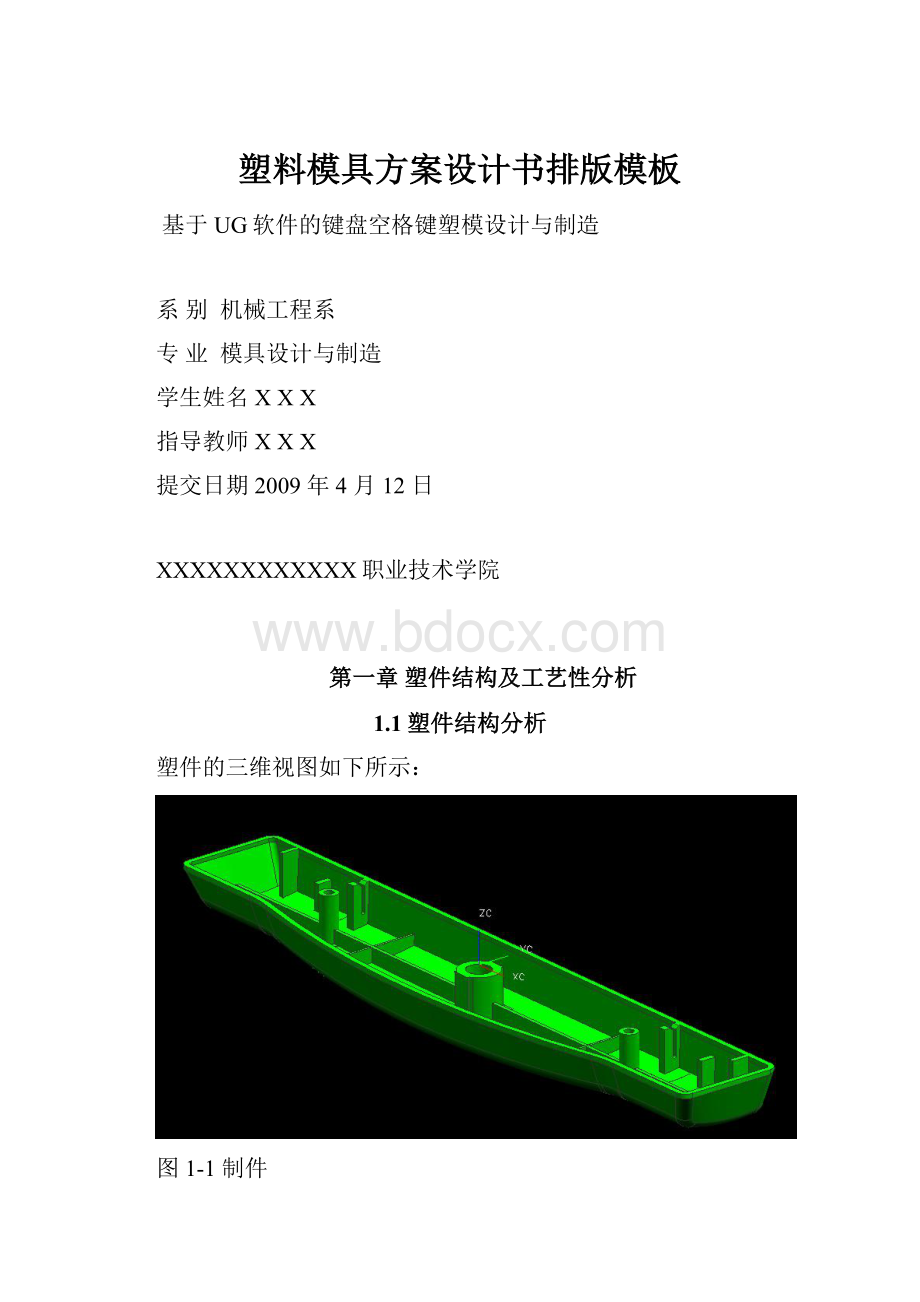

塑件的三维视图如下所示:

图1-1制件

1.2.塑件工艺性分析

本设计制件为电脑键盘的空格键,形状较为简单,但带内有较多的加强筋。

制件壁厚为1㎜。

制件的外表面,因要求美观,因此具有一定的表面质感要求,而且要承受一定的冲击载荷。

该塑件材料为ABS,它具有特殊的坚韧和硬度,它的抗蠕变性能十分优异,因此它的尺寸稳定性很好,成型塑件表面有较好的光泽。

化学稳定性较高,介电性能良好,此材料可满足条件。

取ABS的平均成形收缩率0.6%,塑件的尺寸精度参照公差标准GB/T14486-1993。

未注公差为MT5。

制件特征:

颜色

重量

体积

投影面积

灰白

34.44g

4.4cm3

23.95cm2

第二章PC塑料的性能特点、成型特点、用途及工艺参数

2.1.ABS塑料的性能特点

ABS是一种综合性能十分良好的树脂,无毒,微黄色,在比较宽广的温度范围内具有较高的冲击强度,热变形温度比PA、PVC高,尺寸稳定性好,收缩率在0.4%-0.8%范围内,若经玻纤增强后可以减少到0.2%-0.4%,而且绝少出现塑后收缩。

ABS具有良好的成型加工性,制品表面光洁度高,且具有良好的涂装性和染色性,可电镀成多种色泽。

ABS尚具有良好的配混性,可与多种树脂配混成合金(共混物),如PC/ABS、ABS/PC、ABS/PVC、PA/ABS、PBT/ABS等,使之具有新的性能和新的应用领域,ABS若与MMA掺混可制成透明ABS,透光率可达80%。

较好的综合物理力学性能,因此是比较理想的工程塑料,用于汽车(仪表板、工具船门、车轮盖、反光镜盒等),电冰箱,大强度工具(头发烘干机、搅拌机、食品加工机、割草机等),电话机壳体,打字机键盘,娱乐用车辆(如高尔夫球手推车、及喷气式雪橇车等)。

2.2成型加工工艺性

①无定型塑料,其品种很多,各品种的机电性能及成型特性也各有差异,应按品种确定成型方法及成型条件。

②吸湿性强,含水量应小于0.3%,必须充分干燥,要求表面光泽的塑件应要求长时间预热干燥。

③流动性中等,溢边料0.04mm左右(流动性比聚苯乙烯、AS差,但比聚碳酸酯、聚氯乙烯好)。

④比聚苯乙烯加工困难,宜取高料温、模温(对耐热、高抗冲击和中抗冲击型树脂,料温更宜取高)。

料温对物性影响较大、料温过高易分解(分解温度为250°C左右比聚苯乙烯易分解),对要求精度较高的塑件,模温宜取50——60°C,要求光泽及耐热型料宜取60——80°C。

注射压力应比加工聚苯乙烯稍高,一般用柱塞式注塑机时料温为180——230°C,注射压力为100——140MPa,螺杆式注塑机则取160——220°C,70——100MPa为宜。

⑤易产生熔接痕,模具设计时应注意尽量减小浇注系统对斜流的阻力,模具设计时要注意浇注系统,选择好进料口位置、形式。

摧出力过大或机械加工时塑件表面呈“白色”痕迹(但在热水中加热可消失)。

⑥ABS在升温时粘度增高,塑料上的脱模斜度宜稍大,宜取1°以上。

⑦在正常的成型条件下,壁厚、熔料温度及收缩率影响极小。

2.3ABS的注射成型工艺及部分性能参数

(1)注射机:

螺杆式

(2)螺杆转速(r/min):

30——60(选30)

(3)预热和干燥:

温度(°C)80——85

时间(h)2——3

(4)密度(g/cm³):

1.02——1.05

(5)材料收缩率(℅):

0.3——0.8

(6)料筒温度(°C):

后段150——157

中段165——180

前段180——200

(7)喷嘴温度(°C):

170——180

(8)模具温度(°C):

50——80

(9)注射压力(MPa):

70——100

(10)成形时间(S):

注射时间20——90

高压时间0——5

冷却时间20——120

总周期50——220

(11)适应注射机类型:

螺杆、柱塞均可

(12)后处理:

方法红外线灯、烘箱

温度(°C)70

时间(h)2——4

表2-1热物理性能

密度(g/cm³)

1.02—1.05

比热容(J·kg-1K-1)

1255—1674

导热系数

(W·m-1·K-1×10-2)

13.8—31.2

线膨胀系数

(10-5K-1)

5.8—8.6

滞流温度(°C)

130

表2-2力学性能

屈服强度(MPa)

50

抗拉强度(MPa)

38

断裂伸长率(﹪)

35

拉伸弹性模量(GPa)

1.8

抗弯强度(MPa)

80

弯曲弹性模量(GPa)

1.4

抗压强度(MPa)

53

抗剪强度(MPa)

24

冲击韧度

(简支梁式)

无缺口

261

布氏硬度

9.7R121

缺口

11

第三章模具结构的初步确定

3.1.对塑件设计的原则和要求

塑料制件主要是根据使用要求进行设计,由于塑件有特殊的机械性能,因此设计塑件时必须充分发挥其性能上的优点,补偿其缺点,在满足使用要求的前提下,塑件的形状尽可能地做到简化模具结构,符合成型工艺特点,在设计时必须考虑:

(1)塑件的物理机械性能,如强度、刚性、韧性、弹性、吸水性等;

(2)塑料的成型工艺性,如流动性;

(3)塑料形状应有利于充模流动、排气、补缩,同时能适应高效冷却硬化(热塑性塑料)或快速受热固化(热固性塑料);

(4)塑件在成型后收缩情况及各向收缩率差异;

(5)模具总体结构,特别是抽芯与脱出塑件的复杂程度;

(6)模具零件的形状及制造工艺。

除此之外,还应考虑以下塑件设计原则:

(1)在满足性能和使用条件下,尽可能使结构简单、壁厚均匀、连接可靠、安装使用方便。

(2)结构合理,用简单的加工方法就能完成模具的制作。

(3)尽可能减小成型加工后的辅助加工。

3.2.模具结构的初步确定

3.2.1.确定模具型腔数量

模具的型腔数量关系到劳动和生产效率,因此正确的确定模具型腔数量是设计一个模具的关键起点。

确定型腔数量所需考虑因素有几点:

塑件产量、形状、进料口位置及塑件精度和模具制造难易程度等。

由于制件外形结构并不复杂,并终于考虑塑件的形状结构特点和流道平以及提高生产率等方面,定为采用一模两腔。

如图3.2.1所示

图3.2.1

3.2.2依据型腔的设计选择标准模架

模具为一模两腔的结构。

该模仁的总体长宽尺寸为140×180mm,定模仁的厚度为35mm,动模仁的厚度为35mm。

为了便于走水道A、B板的厚度均为60mm。

采用的是龙记大水口模架的CI型规格为2530,模具的总体高度为250mm,模具的推出行程为45mm。

图3.3.2CI型的大水口模架

第四章注射机的选择

4.1.选定注射机

设计模具时,应详细地了解注射机的技术规范,才能设计出合乎要求的模具,应了解的技术规范有:

注射机的最大注射量、最大注射压力、最大锁模力、最大成型面积、模具最大厚度和最小厚度、最大开模行程以及机床模板安装模具的螺钉孔的位置和尺寸。

由于塑件已经在UG里建好了三维模型,并且由UG自带的软件功能可直接分析出塑件的体积,质量等物理参数,所以选择由塑件体积来选择注射机的方法。

4.1.1.体积计算

以下是制件的体积计算,制件的质量来选择注射机的型号,并列出所选注射机各种技术参数:

据经验统计每个制件所需浇注系统的体积是制件的0.2-1倍。

有UG测量分析出的塑件的有关参数(见上表格)可知:

制件体积V1=4.4cm3

浇注系统体积V2=0.3×4.4=1.32cm3

总体积V=2(V1+V2)=11.44cm3

ABS密度ρ=1.05g/cm3

总质量M=Vρ=12.01g

4.1.2.选择成型设备

并根据初选的模架尺寸大小(LKM_SGCI2530-A60-B60-C80),可选用注射机型号为XS-ZY-30型的注射机。

4.1.3.型号为XS-ZY-30型的注射机的主要技术参数规格:

工艺参数

取值范围

工艺参数

取值范围

螺杆直径(mm)

28

模具厚度

最大厚度H(mm)

180

最大理论注射容量(

)

30

最小厚度H

(mm)

60

最大注射面积(cm2)

90

模板参数

最大距离L0(mm)

160

注射压力(Mpa)

119

行程L

(mm)

160

锁模力(KN)

250

尺寸(mm×mm)

250×280

注射时间(s)

2

喷嘴参数

喷嘴圆弧半径R(mm)

18

定位孔直径(mm)

Φ100+0.

喷嘴孔径d(mm)

5

拉杆空间(mm×mm)

235

喷嘴移动距离(mm)

150

顶出中心孔(mm)

Φ60

锁模方式

液压-机械式

第五章注塑模设计

5.1.分型面的选择

分型面为定模与动模的分界面,合理的选择分型面是使塑件能完好得成型的先决件。

选择分型面时,应从以下几个方面考虑:

(1)塑件在开模后留在动模上。

(2)分型面上的痕迹不影响塑件的外观。

(3)浇注系统,特别是浇口能合理的安排。

(4)使推杆痕迹不留在塑件外观表面上。

(5)使塑件易于脱模。

(6)分型面的位置必须开设在制件断面轮廓最大的地方,才能使制件顺利地从型腔中脱出。

图5.1分型面

5.2.排气槽的设计

当塑料熔体注入型腔时,如果型腔内原有气体,使蒸汽不能顺利地排出,将在制品上形成气孔、接缝,表面轮廓不清,不能完全充满型腔,同时还会因气体被压缩而产生的高温灼伤制件,使之产生痕迹,而且型腔内气体被压缩产生的反压力会降低充模速度,影响注塑周期和产品质量,(特别在高速注射时)。

因此设计型腔时必须考虑排气问题。

本模具采用分型面排气可满足要求,这样设计可以减少加工成本,减少一些不必要的工时,提高了工作效率。

5.3.浇注系统的设计

5.3.1.对浇注系统的要求

浇注系统是塑料熔体由注射机喷嘴流向模具型腔的流动通道,因此它应能够顺利引导熔体迅速有序的充满型腔,获得外观清晰,质量优良的塑件,这就使得浇注系统必须具备以下要求:

1)对型腔迅速有序的填充;

2)能同时充满整个型腔;

3)应尽可能的消耗较少的原料;

4)对热量和压力的损失少;

5)能够使型腔顺利的排气;

6)浇道凝料容易与塑件分离或切除;

7)浇口痕迹对塑件的外观的影响较小;

8)冷料不会进入型腔。

5.3.2.确定浇口形式及浇口位置

由制件的结构以及性能使用要求,可以确定浇口形式为侧浇口。

浇口的位置必须保证型腔内塑料的流动状况最佳,以获得恰当的充模和最大的制品强度,并且要迎合制件在表面光洁度以及配合精度等方面的要求。

出于以上的考虑,结合制件的本身特点,可确定制件的浇口位置在制件侧边,如下图所示:

图5.3.2

5.4推出机构类型的选择

5.4.1脱模机构设计的总体原则

要求在开模过程中塑件留在动模一侧,以便推出机构尽量设在动模一侧,从而简化模具结构。

正确分析塑件对模具包紧力与粘附力的大小及分布,有针对性地选择合理的推出装置和推出位置,使脱模力的大小及分布与脱模阻力一致;推出力作用点应靠近塑件对凸模包紧力最大的位置,同时也应是塑件刚度与强度最大的位置;力的作用面尽可能大一些,以防止塑件在被推出过程中变形或损坏。

推出位置应尽可能设在塑件内部或对塑件外观影响不大的部位,以力求良好的塑件外观。

推出机构应结构简单,动作可靠(即:

推出到位、能正确复位且不与其他零件相干涉,有足够的强度与刚度),远动灵活,制造及维修方便。

塑件壁厚与其内孔直径比t/D=1/4>1/20,可知该塑件为厚壳体形塑件,该模具属于一次推出机构,而推杆推出机构是整个推出机构最简单、最常见的一种形式。

由于设置推杆的自由度较大,而且推杆截面大部分为圆形,容易达到推杆与模板或型芯上推杆的配合精度,推杆推出时运动阻力小,推出动作灵活可靠,损坏后也便于更换,因此在生产中广泛使用。

所以本模具如下图所示采用推杆推出

图5.4.1

5.4.2顶出机构推出零件的设计

图5.4.2推出零件的结构

由于塑件的内部都是曲面,因此设计顶针时采用的是有止转装置的3号型防止顶针的转动。

每个塑件用16个直径为3mm的顶针顶针均匀的布局。

第六章冷却系统的设计

该塑件是采用侧浇口进料一般深度的壳形塑件,可在型腔底部采用与型腔表面等距离钻孔的形式设置冷却水道。

水道直径为7mm。

如下图所示

图6.1

6.2水道俯视图

第七章数控加工

基于UG软件的加工

7.1型芯加工

选择CAVITY_MILL加工方法粗加工。

选择ZLEVEL_PROFILE加工方法粗加工

选择FIXED_CONTOUR加工方法精加工

选择BREAKCHIP_DRILLING加工顶杆孔

生产加工程序单

序号

程序名

刀具

加工方法

加工余量

备注

直径

圆角半径

装夹长度

类型

1

DCH-1

16

0.4

25

圆鼻刀

粗加工

0.2

2

DCH-2

8

0

25

端铣刀

半精加工

0

3

DCH-3

6

3

25

球头刀

精加工

0

4

DCH-4

3

0

12

钻头

精加工

0

操作员

机床编号

加工开始时间

加工完成时间

7.2型腔加工

选择CAVITY_MILL加工方法粗加工。

选择ZLEVEL_PROFILE加工方法半精加工

选择FIXED_CONTOUR加工方法精加工

选择FLOWCUT_MULTIPLE加工方法精加工流道

选择FACE_MILLING_AREA加工方法精加工浇口

生产加工程序单

序号

程序名

刀具

加工方法

加工余量

备注

直径

圆角半径

装夹长度

类型

1

DBH-1

16

0.4

25

圆鼻刀

粗加工

0.3

2

DBH-2

6

0

25

端铣刀

半精加工

0.1

3

DBH-3

2

1

25

球头刀

精加工

0

4

DBH-4

6

3

25

球头刀

精加工

0

5

DBH-5

3

0

25

端铣刀

精加工

0

操作员

机床编号

加工开始时间

加工完成时间

7.3A板开腔加工

选择PLANAR_MILL加工方法粗加工

选择ZLEVEL_PROFILE加工方法精加工

选择BREAKCHIP_DRILLING加工4角

选择BREAKCHIP_DRILLING加工螺丝孔

选择BREAKCHIP_DRILLING加工浇口套孔

生产加工程序单

序号

程序名

刀具

加工方法

加工余量

备注

直径

圆角半径

装夹长度

类型

1

DDH-1

16

0.4

25

圆鼻刀

粗加工

0.3

2

DDH-2

10

0

25

端铣刀

精加工

0

3

DDH-3

10

0

25

钻头

精加工

0

4

DDH-4

9

0

25

钻头

精加工

0

5

DDH-5

12

0

25

钻头

精加工

0

操作员

机床编号

加工开始时间

加工完成时间

7.4B板开腔加工

选择PLANAR_MILL加工方法粗加工

选择ZLEVEL_PROFILE加工方法精加工

选择BREAKCHIP_DRILLING精加工4角

选择BREAKCHIP_DRILLING加工浇口套

选择BREAKCHIP_DRILLING加工螺丝孔

选择BREAKCHIP_DRILLING精加工顶针孔

生产加工程序单

序号

程序名

刀具

加工方法

加工余量

备注

直径

圆角半径

装夹长度

类型

1

DPH-1

16

0.4

25

圆鼻刀

粗加工

0.3

2

DPH-2

10

0

25

端铣刀

精加工

0

3

DPH-3

10

0

25

钻头

精加工

0

4

DPH-4

8

0

25

钻头

精加工

0

5

DPH-5

9

0

25

钻头

精加工

0

6

DPH-6

4

0

25

钻头

精加工

0

操作员

机床编号

加工开始时间

加工完成时间

附录

模具图

塑件图纸

上模板图纸

下模板图纸

顶针板图纸

BOM

NO

QTY

DESCRIPTION

CATALOG_SIZE

MATERIAL

SUPPLIER

STOCK_SIZE

CALLOUT

DESCRIPTION

CATALOG

MATERIAL

SUPPLIER

MW_STOCK_SIZE

1

1

CORE

180*140*35

P20

2

32

EJECTORPIN

E3-160

NITRIDED

DME

Length=127.120

3

2

EJECTORPIN

E7-125

NITRIDED

DME

Length=120.000

4

4

SPRING

M-FSB20x45

STD

FUTABA

5

2

SHCS

M8x16

STD

DME

6

1

LOCATINGRING

DMER101/100x12

St37-2

DME

7

1

DOWELPIN

4x10

STD

DME

8

1

SPRUEBUSHING

AGK69-2.5-R15.5

STD

DME

9

5

M8PIPE_PLUG

MPT08

BRASS

DMS

10

4

1.5X10O-RING

?

?

?

?

BUNA

PARKER

11

6

M8CONNECTORPLUG

Z81/9/8x0.75

BRASS

HASCO

12

5

M8PIPE_PLUG

Z94/8x0

2.0401

HASCO

13

12

DOWELPIN

10x50

14

4

GUIDEBUSH

GBA25x59

STD

FUTABA

15

4

M14x30

16

1

CAVITY

180*140*35

P20

17

4

M10x30

18

4

M14x115

19

4

M8x25

20

4

RETURNPIN

RPN15x120

STD

FUTABA

21

4

GUIDEPIN

GPA25x92x59

STD

FUTABA

22

1

MOLDBASE

2530-CI-60-60

LKM

23

8

SHCS

8x30

STD

DME

主要参考文献

《塑料成型工艺与模具设计》新世纪高职高专教材编审委员会组编大连理工大学出版社

《模具制造工艺学》甄瑞麟清华大学出版社

《UGNX4数控编程实例详解》骏毅科技人民邮电出版社

《UGNX4模具设计实用教程》腾龙工作室清华大学出版社

《塑料制品与模具设计提案》刘际泽中国轻工业出版社

致谢

我能够顺利完成这次毕业设计,顺利完成大学学业。

★我衷心的感谢生我养我和一直默默支持我的父母!

★感谢教育和教我知识的各位老师!

………………………………………………………………………………………………………………………………………………