JHA分析总表.docx

《JHA分析总表.docx》由会员分享,可在线阅读,更多相关《JHA分析总表.docx(210页珍藏版)》请在冰豆网上搜索。

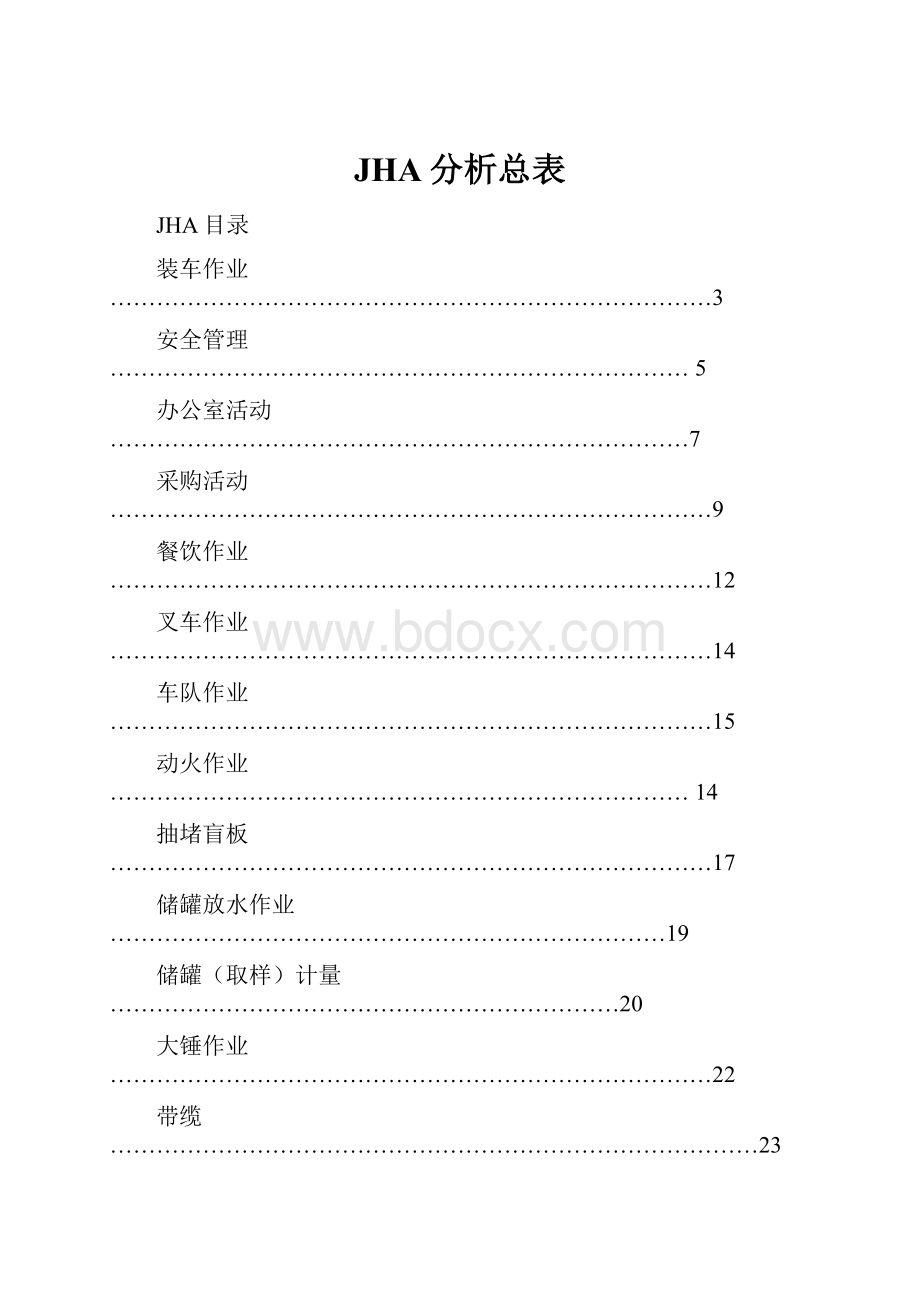

JHA分析总表

JHA目录

装车作业……………………………………………………………………3

安全管理…………………………………………………………………5

办公室活动…………………………………………………………………7

采购活动……………………………………………………………………9

餐饮作业……………………………………………………………………12

叉车作业……………………………………………………………………14

车队作业……………………………………………………………………15

动火作业…………………………………………………………………14

抽堵盲板……………………………………………………………………17

储罐放水作业………………………………………………………………19

储罐(取样)计量…………………………………………………………20

大锤作业……………………………………………………………………22

带缆…………………………………………………………………………23

倒罐作业……………………………………………………………………24

电工日常作业………………………………………………………………25

电气安装……………………………………………………………………28

吊装作业……………………………………………………………………29

管线顶水……………………………………………………………………31

动火作业……………………………………………………………………32

动土作业……………………………………………………………………35

断路作业……………………………………………………………………37

发船作业……………………………………………………………………39

扫线作业……………………………………………………………………42

呼吸阀检查…………………………………………………………………43

机泵维修……………………………………………………………………44

日常检维修…………………………………………………………………45

离心泵起泵…………………………………………………………………47

临时风机安装………………………………………………………………48

临时用电……………………………………………………………………49

车辆检查……………………………………………………………………50

喷砂除锈……………………………………………………………………51

过滤器清理…………………………………………………………………53

储罐清洗…………………………………………………………………54

人孔拆装……………………………………………………………………55

阀门日常更换……………………………………………………………56

软管试压…………………………………………………………………57

收船作业……………………………………………………………………58

探伤作业……………………………………………………………………61

巡检作业……………………………………………………………………63

登高作业…………………………………………………………………64

受限空间…………………………………………………………………67

手持电动工具使用………………………………………………………69

仪表安装…………………………………………………………………71

宿舍管理…………………………………………………………………73

主变操作……………………………………………………………………74

制氮机开启…………………………………………………………………75

油漆作业……………………………………………………………………76

照明维护……………………………………………………………………77

罐内防腐作业…………………………………………………………………78

管道防腐作业…………………………………………………………………80

JHA工作危害分析

作业名称:

装车作业

工作步骤

危害

(人、物、作业环境、管理)

主要后果

现有安全

控制措施

危害发生

可能性/L

危害后果

严重性/S

风险度

R=L×S

是否高风险

进库前准备

门卫

车辆检查

车辆是否安装有效的阻火器

火灾、爆炸

人身伤害

进装置区前戴防火帽

1

4

4

否

车辆轮胎是否露钢丝

人身伤害

发现露钢丝车辆禁止入库

1

3

3

否

车辆入库

行车

车速过快

人身伤害

入口处有限速牌,进库启安告知安全行驶速度

1

3

3

否

行车路线不正确

火灾爆炸

财产损失

路面划行车路线,指示箭头

1

4

4

否

作业前检查

适装检查

车辆容量,可装物料,停靠车位不正确

泄漏

人身伤害

装车安全检查表

2

4

8

否

静电引起火灾爆炸

伤人、损坏设备

装车前接好接地线,联动装置,接地未接好无法作业

1

4

4

否

车辆未固定导致滑行

人身伤害

泄漏

车辆停至指定地点后轮胎下垫垫木,同时将车钥匙上交

2

2

4

否

劳保

作业人员到车辆上部检查,跌落,人员走动引起静电

人身伤害

火灾爆炸

防静电工作服,车辆上方安装有保险带挂钩,上车及佩戴安全带

2

4

8

否

鹤管

鹤管下放撞击起火爆炸

人身伤人

财产损失

配有铝制鹤管

1

5

5

否

作业中

装料

气体挥发污染空气,有火灾隐患

人身伤害

火灾爆炸

安装油气回收装置

2

4

8

否

管线憋压、冒顶

财产损失

操作规程,定量装车

2

3

6

否

作业结束

收鹤管

鹤管内参与物料滴落

环境污染

每个车位安放铝制小桶,收鹤管时套住

1

3

3

否

车辆检查

静电引发火灾爆炸

人身伤害

火灾爆炸

装车完五分钟后摘下静电接地

2

5

10

否

制表:

苏希春日期:

2013.09.28

保存期限:

二年TY-F-S062/REV:

1

作业名称:

安全管理

JHA工作危害分析

工作步骤

危害

(人、物、作业环境、管理)

主要后果

现有安全

控制措施

危害发生

可能性/L

危害后果

严重性/S

风险度

R=L×S

是否高风险

措施

无安全技术措施施工方案

人身伤害

在编制施工方案时落实安全技术措施

2

5

10

否

安全技术措施方案未经审批、审核,就采用

人身伤害

编制的施工方案有安全人员和有关人员审批

2

5

10

否

施工前未进行安全交底

物体打击,高处坠落

施工前对施工人员进行安全技术交底

2

5

10

否

违反安全技术措施方案

人身伤害

作业人员在施工过程中严格按照安全技术交底进行施工

3

4

12

否

检查

设备设施未经验收就使用

机械伤害

有关人员应对设备设施在使用前进行检查验收

3

3

9

否

未按要求进行各种安全检查

人身伤害

安全管理人员进行检查

3

2

6

否

安全会议

未按要求召开安全例会

人身伤害

按照规定定期召开安全会议

3

2

6

否

班组未坚持班前班后安全会

人身伤害

班组做好每天班前班后例会

3

2

6

否

特种作业

特种作业人员未按期培训、办证

起重伤害,触电,坍塌

按照国家规定特种作业人员经培训考试合格持证上岗

3

2

6

否

允许无证人员操作

人身伤害

加强对特殊工种持证上岗的检察监督

3

3

9

否

许可证

特种区域或作业未按要求办理相应作业许可证

人身伤害

危险性作业前必须先办理作业许可证

3

3

9

否

防护用品

进入现场不戴安全帽、不穿工作服、不穿防护鞋

人身伤害

作业人员配备合格的个人劳动防护用品

3

3

9

否

高处作业不系安全带

人身伤害

作业人员配备合格的劳动防护用品

3

4

12

否

未使用或不正确使用与所进行的工作相适应的个人防护用品

高处坠落,机械伤害,触电

作业人员正确佩戴劳动防护用品

4

3

12

否

劳动纪律

酒后上班

人身伤害

安全管理规定,酒精测试

2

3

6

否

串岗

人身伤害

绩效考核,不定时巡查

3

2

6

否

外来人员

未经培训、批准进行现场

人身伤害

凭工作证入厂

2

3

6

否

未佩戴有效劳保用品进行作业现场

人身伤害

未按规定佩戴个人防护用品禁止进入

2

3

6

否

制表:

苏希春日期:

2013.09.28

保存期限:

二年TY-F-S062/REV:

1

作业内容:

办公室作业

JHA工作危害分析表

工作步骤

危害

(人、物、作业环境、管理)

主要后果

现有安全

控制措施

危害发生

可能性/L

危害后果

严重性/S

风险度

R=L×S

是否高风险

办公室

人员

上下楼梯与行走

上下楼梯或行走时,滑倒造成人员摔伤。

人身伤害

张贴提示标识

2

3

6

否

办公用品使用

计算机辐射

人身伤害

加装防辐射屏蔽

2

4

8

否

计算机感染病毒

财产损失

资料定期备份

2

3

6

否

剪刀使用伤害

人身伤害

使用时自己注意,尽量采圆头剪刀

1

2

2

否

文件高处坠落

人身伤害

按照5S要求摆放

1

2

2

否

塑封机使用伤害

人身伤害

培训;加标识

1

3

3

否

办公用电

线路老化、短路,引发火灾,造成人身伤害和财产损失。

人身伤害

定期检查

2

2

4

否

乱拉电源线,人员摔倒

人身伤害

临时电线用铝合金罩封盖

2

1

2

否

用电时造成人员触电。

人员伤害

强制安装漏电保护器

1

3

3

否

办公时间

长时间保持一种坐姿势引发疾病。

人身伤害

规定工作时间及工作强度

2

2

4

否

检查办公设备

未定期检查,造成设备损坏。

财产损失

制定制度,在规定时间内检查

1

3

3

否

办公照明

亮度不适合,视力下降。

人身伤害

按法规安装照明设施

2

1

2

否

门窗

未关门窗发生被盗。

财产损失

保安人员不定时巡检,发现未关及时关闭

1

3

3

否

其他

行为

办公用品搬运姿势不对或超重

人身伤害

制作搬运物品小推车

2

2

4

否

使用热水器

烫伤

使用合格的烧水器

1

4

4

否

饮水

饮水机水质不洁致病

中毒

定期清理饮水机

1

3

3

否

饮水机漏水致漏电

触电

定期清理饮水机

1

4

4

否

电梯

电梯故障或安全附件损坏,人乘坐电梯有坠落的可能

人身伤害

定期强检

2

3

6

否

电梯保养不到位,造成电梯困人

人身伤害

强检过后,对保养内容及效果进行确认

1

2

2

否

制表:

苏希春日期:

2013.09.28

保存期限:

二年TY-F-S062/REV:

1

JHA工作危害分析

作业名称:

采购作业

工作步骤

危害

(人、物、作业环境、管理)

主要后果

现有安全

控制措施

危害发生

可能性/L

危害后果

严重性/S

风险度

R=L×S

是否高风险

供方选择

考察厂家

供方企业资质

财产损失

人身伤害

制订供应商管理、防护用品等安全管理制度;组织采购;严格执行资格预审手续

2

2

4

否

供方评价

评价结论不正确

财产损失

人身伤害

制订供应商管理、防护用品等安全管理制度;

1

3

3

否

供方确定

选择合格供应商

财产损失

人身伤害

制订供应商管理、防护用品等安全管理制度;组织采购等相关人员开展安全培训;对资格预审、选用过程进行管理

2

2

4

否

合同签订

合同未明确产品标准或安全要求

合同未明确期限、运输方法和包装要求

财产损失

人身伤害

制订供应商管理、危险化学品、劳护用品等安全管理制度;组织采购等相关人员开展安全培训;

1

3

3

否

采购

制定采购计划

计划未明确产品标准和安全信息

财产损失

人身伤害

制订供应商管理、危险化学品、劳护用品等安全管理制度;组织采购等相关人员开展安全培训;

1

4

4

否

计划未明确采购日期,导致延期或提前

财产损失

严格执行采购审批购买制度

2

3

6

否

采购

未按采购计划实施

财产损失

严格执行采购审批购买制度

2

2

4

否

验收

未组织检测、验收(数量、质量等)

财产损失

人身伤害

制订化学品、劳护用品、设备、仓库等安全管理制度,组织相关人员开展安全培训;

2

2

4

否

原辅料

验收入库的的原辅料或设备、设施不符合要求,

财产损失

人身伤害

制订化学品、劳护用品、设备、仓库等安全管理制度,组织相关人员开展安全培训;严格执行相关安全规章制度和安全规程

2

3

6

否

劳保用品

验收入库的劳护用品不符合要求,特种劳护用品属“三无”产品

财产损失

人身伤害

制订劳护用品仓库等安全管理制度,组织相关人员开展安全培训;严格执行相关安全规章制度和安全规程

2

5

10

是

堆放

物料贮存场所,平时桶装、袋装物料堆垛不好、通道不畅等

物体打击

高处坠落

堆垛之间应有足够的间距,保证人员通行和货物运输通行;堆垛应稳妥;购买的货架并安装稳固;货架上的货物应堆放整齐,并完全堆放在货架上

1

3

3

否

易燃物料

易燃物料在储存过程中发生泄漏;库内通风不良可燃蒸气积聚

火灾、爆炸

库房耐火等级必须达到范要求;易燃液体库房应有防流淌的措施;严禁明火进入仓库;仓库的电气设施应为防爆型;进入仓库的车辆应有阻火器;规定设置灭设施和消防器材

2

2

4

否

叉车

进入易燃性物料库区的叉车,没有阻火器

火灾、爆炸

散发火星的车辆进入易燃仓库必须佩戴阻火器

2

2

4

否

消防设施

库内无消防设施或消防设施无法正常使用

火灾、爆炸

制订消防设施管理制度;按规定设置消防器材;加强点检

1

3

3

否

废弃物回收、处理

回收

未制订废弃物回收或制度不落实

人身伤害

制订废旧物资处理制度,督促人员严格执行和落实

1

3

3

否

废旧料回收后未分类整理

人身伤害

制订废旧物资处理制度,督促人员严格执行和落实

1

2

2

否

处理

废弃物处理不符合要求(如废弃危险化学品及其包装处置不符合国家安全、环境方面的法律法规的要求)

中毒、火灾、爆炸

制订废旧物资处理和危险废物处置等相关制度,督促人员严格执行和落实

3

5

15

是

制表:

苏希春日期:

2013.09.28

保存期限:

二年TY-F-S062/REV:

1

作业名称:

餐饮作业

JHA工作危害分析

工作步骤

危害

(人、物、作业环境、管理)

主要后果

现有安全

控制措施

危害发生

可能性/L

危害后果

严重性/S

风险度

R=L×S

是否高风险

食堂

人员设备设施检查

食堂人员未进行健康检查

感染中毒

强制每年体检

1

3

3

否

液化气瓶存放位置不当遇高温、爆晒或

与火源较近

爆炸

隔离存放

1

2

2

否

食用油与火源间距不够操作不当

灼伤

制定操作指导书

1

2

2

否

炉灶软管老化漏气

火灾爆炸

经常检查炉灶软管

1

2

2

否

员工未进行体检就餐

传染疾病

每年进行员工体检

外来人员就餐使用一次性餐具

1

1

1

否

食堂工作间地面湿滑

滑跌、人员伤害

敷设防滑垫

1

1

1

否

蒸箱密封圈老化,蒸汽泄漏

人身伤害

定时检查蒸箱密封圈,发现问题及时更换

1

4

4

否

餐具未清洗干净或未进行消毒处理

传染、食物中毒

清洗好的餐具必须经紫外线消毒后才能使用

2

2

4

否

供应商

对食品供应商把关不严

食物中毒

严格管理供应商

按供应商评价制度选择合格的供应商

1

3

3

否

切菜

生熟食品用具不分

食物中毒

生熟食案板刀具分隔

1

2

2

否

切菜人员未经过培训,切伤手

人身伤害

全部招聘有资质的人员

1

4

4

否

做、饭菜

做菜过程煤气泄漏

中毒、火灾爆炸

使用有合格的煤气储罐

1

3

3

否

湿手开启脱排油烟机

触电

油烟机开关外壳使用绝缘橡胶保护

1

4

4

否

做菜时的油烟吸入

人生伤害

做菜时必须佩戴口罩

2

4

8

否

热油飞溅

灼伤

选用有资质的厨师,做菜时不得穿短袖衣服

2

3

6

否

垃圾处理

剩饭菜未及时清运

感染

与环卫所签订合约及时清理剩饭菜

1

1

1

否

餐具摔碎了未及时清理

人体伤害

及时清理

1

3

3

否

剩饭菜处理

使用隔夜食物

食物中毒

隔夜食物存放冰箱内

隔天必须加热后再使用

2

2

4

否

制表:

苏希春日期:

2013.09.28

保存期限:

二年TY-F-S062/REV:

1

JHA工作危害分析

工作步骤

危害

(人、物、作业环境、管理)

主要后果

现有安全

控制措施

危害发生

可能性/L

危害后果

严重性/S

风险度

R=L×S

是否高风险

作业前检查

人员检查

驾驶人员是否持有效证件

其他事故

特种人员作业证制度

安环部检查审核作业人员持证

1

3

3

否

设备检查

叉车是否在有效效验周期内。

启动前检查刹车、油门、液压系统、轮胎胎压

机械伤害

其他事故

每月一次对叉车进行检查(月检表)

1

4

4

否

作业

启动时

叉车前后有人、有物,发生碰撞

机械伤害

岗位操作程序

巡回检查,未按操作程序作业处罚款

1

3

3

否

行驶

超速行驶或违规行驶引发事故

行驶过程叉车带人急转弯时人员跌落

机械伤害

持证上岗

安全警示牌

巡回检查,未按操作程序作业处罚款

3

2

6

否

进入防爆区域未佩戴火星熄灭器

火灾爆炸

进入库区码头车辆必须佩戴火星熄灭器

2

4

8

否

叉物件

叉的位置不对,叉起时引发物料倾翻,叉车上升后叉齿下方站人,液压系统失灵压人。

机械伤害

人身伤害或导致其他事故

持证上岗

安全培训

巡回检查,未按操作程序作业处罚款

1

4

4

否

上下坡

叉车载物行驶遇到坡度,不按程序倒车下坡,引发翻车、翻物

人身伤害、财产损失

持证上岗、安全培训

2

4

8

否

作业结束

停车

应将铲车制动,降下升降机,停熄发动

其他事故

安全处罚条例

1

4

4

否

作业名称:

叉车作业

制表:

苏希春日期:

2013.09.28

保存期限:

二年TY-F-S062/REV:

1

作业名称:

车队作业

JHA工作危害分析

工作步骤

危害

(人、物、作业环境、管理)

主要后果

现有安全

控制措施

危害发生

可能性/L

危害后果

严重性/S

风险度

R=L×S

是否高风险

开车

开车前检查

方向盘、制动、液压系统

交通事故

用车前检查

定期保养

1

3

3

否

行驶

车辆带病运载

交通事故

到达保养期限及时送保

1

2

2

否

疲劳驾车

交通事故

合理安排司机班司机出车

1

2

2

否

酒后驾车

交通事故

绝对禁止司机酒后驾驶一经发现即刻除名

1

1

1

否

恶劣天气行车

交通事故

恶劣天气行车控制车速

1

3

3

否

洗车

作业

作业前准备

停车后未拉手刹,可能会产生车移动撞人

车辆伤害

三角垫木

1

3

3

否

作业生产前未检查设备、管线、阀门完好性,若设备、管线、阀门存在缺陷,会导致设备憋压,严重可能会引起设备起火

火灾

人身伤害或导致其他事故

岗位操作程序

1

3

3

否

电源接通

用湿手去接插头,易导致触电事故的发生。

触电

防触电开关

3

2

6

否

泵启动

用湿手去启动泵机开关,易导致触电事故的发生。

触电

防触电开关

1

4

4

否

洗车

冲洗位置不对水飞溅溅入眼睛

其他伤害

护目镜

2

3

6

否

断电

用湿手去拔插头,易导致触电事故的发生。

人身伤害

防触电开关

3

2

6

否

轮胎更换

把车停在维修地段

a)被其它路过的车撞伤

b)由于地面不平或软土基被撞伤

c)可能翻车

人身伤害

a)选择车辆较少的地方,开启警示灯

b)选择平坦的、坚固的地方停车

c)拉好手刹、离合器放在停产档、在前后轮合适位置放好枕楔

1

3

3

否

提起备用轮胎和

维修工具

提取轮胎的时候可能扭伤身体

人身伤害

a)将轮胎扶起至垂直位置,用腿部力量并尽可能靠近轮胎,从车箱

中提起轮胎;

b)手扶慢慢推滚到合适位置

1

2

2

否

取下轮胎轱辘盖帽

轮胎轱辘盖帽突然坠落,扎伤司机

交通事故

慢慢地用力均匀地撬轱辘盖帽

1

2

2

否

用扳手拧开螺丝

扳手可能滑落,打伤司机

交通事故

使用合适的扳手慢慢地用力均匀地拧开螺栓

1

2

2

否

制表:

苏希春日期:

2013.09.28

保存期限:

二年TY-F-S062/REV:

1

JHA工作危害分析

作业名称:

抽堵盲板

工作步骤

危害

(人、物、作业环境、管理)

主要后果

现有安全

控制措施

危害发生

可能性/L

危害后果

严重性/S

风险度

R=L×S

是否高风险

施工前检查

盲板检查

盲板选材要适宜、平整、光滑,经检查无裂纹和孔洞。

高压盲板应经探伤合格,盲板的直径应依据管道法兰密封面直径制作,厚度要经强度计算。

盲板应有一个或二个手柄,便于辩识、抽堵。

应按管道内介质性质、压力、温度选用合适的材料做盲板垫片。

爆炸

火灾

灼烫

中毒和窒息

财产损失

按采购要求采购合适的盲板

按公司要求进行验收,不合格直接退货。

巡回检查,未按操作程序作业处罚款

2

4

8

否

作业证

抽堵盲板必须开具作业证,无证或涂改,票证过期均不得作业

爆炸

火灾

灼烫

中毒和窒息

安环部指派专人监护,未见作业票不得作业

盲板抽堵作业制度

巡回检查,未按操作程序作业处罚款

2

4

8

否

作业点

在有毒有害管道作业时必须经过气体检测方可作业

爆炸

火灾

灼烫

中毒和窒息

作业前必须经安环部检测,并出具检测数据,数据合格才能进行作业。

巡回检查,未按操作程序作业处罚款

3

5

15

是

在拆装盲板前,应将管道带正压

爆炸

火灾

灼烫

中毒和窒息

安环部指派专人监护,未见作业票不得作业

盲板抽堵作业制度

巡回检查,未按操作程