二甲苯及混和二甲苯的生产工艺性能用途和产业链.docx

《二甲苯及混和二甲苯的生产工艺性能用途和产业链.docx》由会员分享,可在线阅读,更多相关《二甲苯及混和二甲苯的生产工艺性能用途和产业链.docx(20页珍藏版)》请在冰豆网上搜索。

二甲苯及混和二甲苯的生产工艺性能用途和产业链

3.4.1二甲苯及混和二甲苯的生产工艺、性能与用途

3.4.1.1二甲苯及混和二甲苯生产工艺路线

1.二甲苯的来源及生产工艺路线

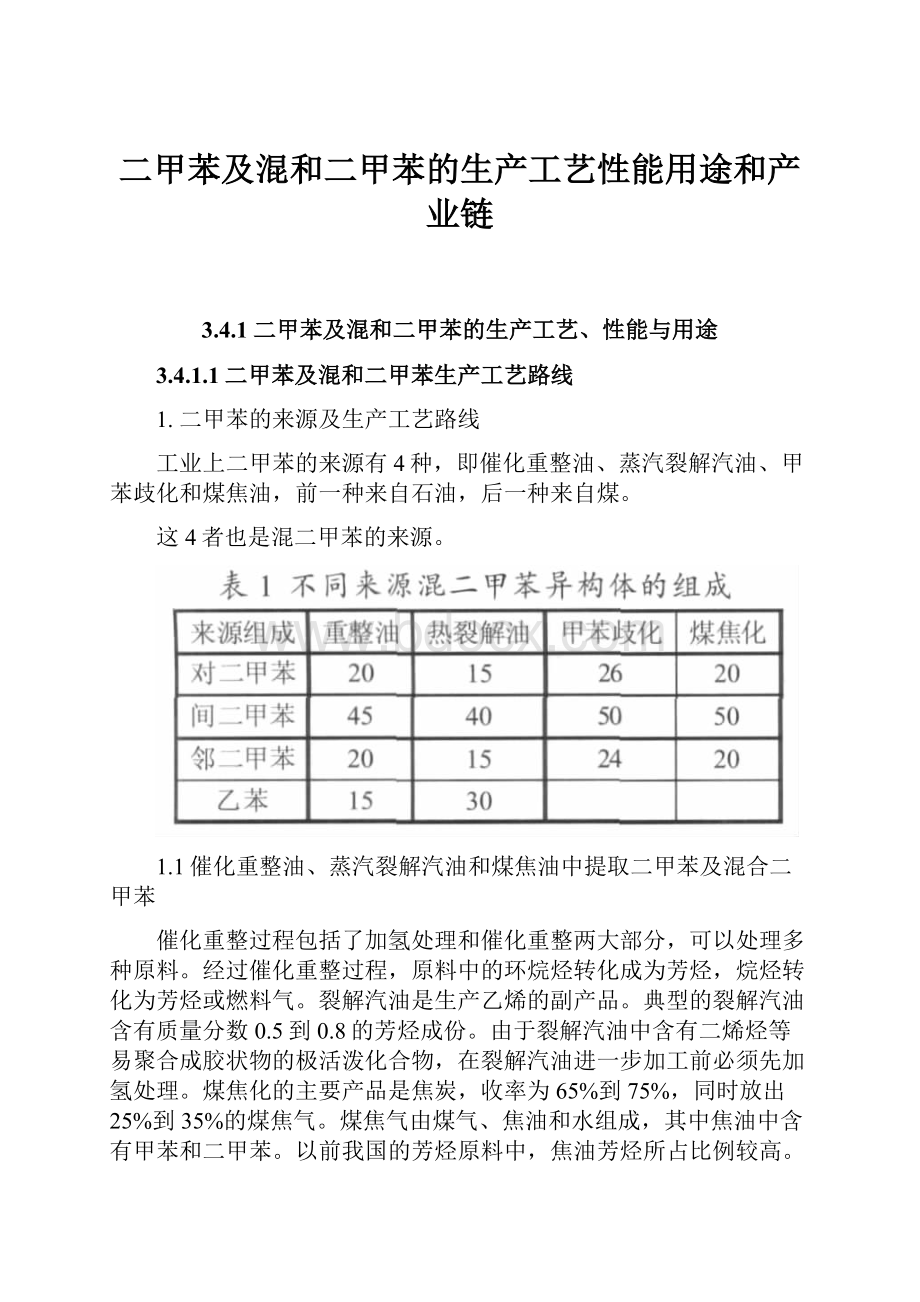

工业上二甲苯的来源有4种,即催化重整油、蒸汽裂解汽油、甲苯歧化和煤焦油,前一种来自石油,后一种来自煤。

这4者也是混二甲苯的来源。

1.1催化重整油、蒸汽裂解汽油和煤焦油中提取二甲苯及混合二甲苯

催化重整过程包括了加氢处理和催化重整两大部分,可以处理多种原料。

经过催化重整过程,原料中的环烷烃转化成为芳烃,烷烃转化为芳烃或燃料气。

裂解汽油是生产乙烯的副产品。

典型的裂解汽油含有质量分数0.5到0.8的芳烃成份。

由于裂解汽油中含有二烯烃等易聚合成胶状物的极活泼化合物,在裂解汽油进一步加工前必须先加氢处理。

煤焦化的主要产品是焦炭,收率为65%到75%,同时放出25%到35%的煤焦气。

煤焦气由煤气、焦油和水组成,其中焦油中含有甲苯和二甲苯。

以前我国的芳烃原料中,焦油芳烃所占比例较高。

1.2芳烃联合装置生产二甲苯及混合二甲苯

典型的芳烃联合装置通常包括石脑油加氢、催化重整、裂解汽油加氢、芳烃抽提、芳烃分馏、歧化、异构化或吸附分离等装置。

其中芳烃转化装置主要包括甲苯歧化制苯和二甲苯,或甲苯与C9芳烃歧化与烷基转移制苯和二甲苯,以及二甲苯异构化制对二甲苯和邻二甲苯。

芳烃转化过程中,将产量相对过剩的甲苯和价值相对较低的C9芳烃转化为市场所需要的苯和二甲苯的甲苯歧化和烷基转移工艺是非常重要的生产过程。

本文主要介绍近年来其生产技术的发展。

1 甲苯歧化和烷基转移工艺

甲苯歧化工艺主要有两类,即包含烷基转移性能的甲苯与C9芳烃的歧化工艺和只处理甲苯的甲苯歧化工艺。

1.1 甲苯歧化与烷基转移工艺

早期实现工业应用的甲苯歧化与烷基转移工艺主要有日本东丽公司和UOP开发的Tatoray工艺、Arco/IFP等开发的Xylene-Plus工艺、Fina开发的T2BX工艺。

目前工业生产中采用最多的工艺为UOP的Tatoray工艺,其他工艺应用较少。

a)Tatoray工艺

此工艺由日本东丽公司和美国UOP公司开发,1969年首次应用,采用了固定床绝热临氢反应工艺。

该工艺的最大特点是可以利用较多的C9芳烃(含量可在050%变动),较好的原料配比为含C9芳烃40%~60%,该公司声称甚至可处理100%的C9芳烃,可以通过改变物料的平均分子量来改变苯及二甲苯的产率分布,生成二甲苯的质量分数可在46%~67%之间,芳烃单程转化率稳定在40%以上,在典型的50%C9芳烃配比情况下,总转化率接近50%,芳烃总收率在97%以上。

催化剂为沸石型催化剂,目前采用的型号为TA-4。

经典甲苯歧化装置大多采用TatorayTM工艺。

UOP公司为该工艺的许可商。

到1999年中期,UOP为47套装置签发了技术许可,仅1984-1999年15年间,就签发了29套。

到1999年中期,全球采用此工艺的35套装置在运行,当时在建或设计的装置有8套[1]。

b)Mobil公司的甲苯歧化工艺

Mobil公司也是从事甲苯歧化与烷基转移催化工艺研究开发较早的公司之一,并对甲苯歧化工艺进行了多次改进。

具有代表性的工艺是MTDP、MTDP-3、MSTDP和TransPlus工艺。

MTDP(Mobil)甲苯歧化工艺以甲苯为原料、ZSM-5为催化剂,反应生成苯和混合二甲苯,产物中二甲苯组成为热力学平衡组成。

在此基础上又开发出了较新的一代工艺MTDP-3。

该工艺采用的催化剂为改性的ZSM-5,是工艺的技术核心。

其特点是高空速、低氢/烃比,催化剂寿命长,可再生,并可处理C9芳烃量在25%以下的原料。

目前,全球范围内已有3套装置采用此新工艺。

Mobil公司签发改造和单独新建甲苯歧化与烷基转移工艺装置的许可证。

此工艺也合并进入了IFP公司开发的芳烃成套工艺之中[2]。

MSTDP是Mobil公司1988年开发并工业应用成功的甲苯选择歧化工艺,此工艺以甲苯为原料,生产苯和二甲苯,二甲苯中对二甲苯含量高达82%~90%,是很有吸引力的一种甲苯歧化工艺。

为充分利用重芳烃生产二甲苯,改进MTDP-3工艺在处理C9芳烃上的不足,Mobil公司又开发了包含芳烃脱烷基、烷基转移和歧化反应的TransPlus工艺。

此工艺采用了Mobil开发的专有TransPlus催化剂,催化剂可能为β-沸石,可经受重芳烃而不失活。

反应中,氢/烃比较低(1~3),空速较高(WHSV2.5~3.5h-1),转化率为45%~50%。

资料介绍其特点是可处理100%的C9芳烃,甚至可处理高达25%的C10芳烃。

此工艺1997年首次在中国台湾中油公司应用,据介绍,可在C9含量40%~70%、C10含量约1%~5%的原料情况下,较以往的工艺增加二甲苯30%,节省公用工程开支20%。

c)中石化上海石油化工研究院S-TDT工艺

中石化上海石油化工研究院开发了以HAT系列催化剂为核心的甲苯与重芳烃歧化与烷基转移工艺(S-TDT)。

此工艺改进了Tatoray工艺,允许使用C10芳烃含量较高的原料。

其主要优点是:

采用高性能的改性丝光沸石催化剂,不仅有甲苯歧化的功能,还具有C10芳烃转化为较低级芳烃的功能,因而可以甲苯、C9和C10芳烃为原料,生产苯和二甲苯,从而减少了副产物C10及以上重芳烃的排放量,增加苯和二甲苯的产量。

原来的烷基转移装置,为避免原料中C10芳烃含量过高而影响催化剂的寿命,不得不把较多的C9芳烃随副产物C10芳烃及C10以上重芳烃排除掉,S-TDT则减少了C9芳烃的排放。

此技术1997年首次工业应用,目前已经技术出口,在国外装置上使用。

我国拥有约40万吨/年的C10及以上重芳烃资源,如果能够利用S-TDT工艺进行全面处理,预计可增产甲苯和二甲苯16万吨/年,增加效益1.6亿元/年。

1.2 甲苯选择性歧化及烷基转移工艺

经典的甲苯歧化与烷基转移工艺是一种生产混合二甲苯的工艺。

由于受热力学平衡的影响,产物中对二甲苯的含量约25%。

而对二甲苯是工业上用途最大的二甲苯品种。

传统的方法是将对二甲苯从混合二甲苯中分离出,此步骤是一个能耗很大的过程。

分离对二甲苯后的剩余物经异构化转化为平衡产物,返回分离装置。

为了减少能耗,最近10余年来,国内外对甲苯选择性歧化工艺进行了较多的研究开发。

选择性歧化的特点是产物中对二甲苯的含量很高,可以减少分离的难度,甚至可以不需要异构化装置。

目前,ExxonMobil和UOP等公司都已经开发成功选择性甲苯歧化工艺。

a)Mobil选择性甲苯歧化工艺

Mobil公司开发选择性甲苯歧化工艺已有20多年。

已经开发了两代技术。

MSTDP工艺是Mo-bil第一代选择性甲苯歧化工艺,采用高选择性的ZSM-5催化剂,产物二甲苯中的对二甲苯含量达82%~90%。

PxMax工艺是Mobil的第二代选择性甲苯歧化工艺,于1997年工业化。

此工艺采用了硅改性的HZSM-5催化剂MTPX(5%~10%SiO2/HZSM-5)。

较第一代工艺,产物中的对二甲苯纯度更高(90%以上),甲苯的转化率更高,操作温度低,氢/烃比较低。

该工艺的流程是:

甲苯原料和富含氢的循环气通过进料/出料热交换器和物料加热器用泵送入PxMax反应器,在气相进行甲苯选择性歧化反应(STDP)生成富含对二甲苯的二甲苯和苯联产品,其它副产物很少。

反应流出物经热交换器冷却,液体产物从循环气中分离出来。

从分离器出来的富含氢气流循环回反应器中与补加氢气汇合。

在稳定器中将液体产物中的轻质气体除去,然后进行产品分馏,未反应甲苯循环回反应器。

Mobil公司向市场推出的PxMax工艺有两个版本,一个版本采用了EM-2200催化剂,需在现场进行预结焦择型化处理。

另一个版本采用了MTPX催化剂,这类催化剂在制备过程中进行了择型化预处理。

这两个工艺版本比其它的STDP技术具有更高的选择性和更长的运行周期,并可在较低的起始—循环温度、较低的氢/烃循环比下运行。

由于PxMax工艺的对二甲苯纯度高,故可以降低与下游产品回收相关联的操作成本。

MTPX催化剂可以免去现场预结焦择型化处理,使得操作简单,投资成本较低[3]。

目前有3套PxMax技术工业化装置。

首建的2套装置采用了MTPX催化剂,分别于1996年和1997年投入运行,一套建在Chalmette的路易斯安那州炼油厂,另一套建在Mobil的Beaumont工厂。

采用EM-2200催化剂的第3套装置于1998年在ExxonMobil的Baytown工厂投入运行。

韩国LG-Caltex公司在永川地区的一条新的生产线将应用PxMax技术,生产能力为35万吨/年对二甲苯和38万吨/年苯,预计于2003年初投产[4]。

PxMax工艺与其它竞争工艺相比,据信可明显提高对二甲苯收率和循环效率,并可节省15%~20%的投资费用和操作费用。

b)UOP的选择性歧化工艺[4]

UOP公司开发了选择性歧化工艺PX-Plus。

其工艺流程与Mobil工艺相近。

其工艺技术的核心为选择性择型催化剂PX-Plus催化剂。

其工艺性能指标为:

甲苯的单程转化率30%时,产物中对二甲苯含量90%以上,苯/二甲苯摩尔比1.37。

UOP正在寻求机会开展工业应用[5]。

此外,GTC也声称可以提供他们自己的STDP技术。

中石化石油化工科学研究院也在开发选择性甲苯歧化催化剂,当甲苯的转化率为30%时,对二甲苯的选择性可达90%,已完成中试。

提高生产PX效率的另一方法是提升C8芳烃二甲苯异构化催化剂的性能,除去与二甲苯沸程接近的乙苯(EB),减少乙苯在循环液流中积累。

方法一:

采用高效的脱烷基型异构化催化剂,尽可能减少二甲苯损失的同时除去乙苯,使乙苯脱烷基,提高苯产率,但会降低PX收率。

方法二:

将乙苯转化为二甲苯,如Octafining工艺(Pt/丝光沸石)和Isomar工艺(Pt/SAP0一11)使用双功能催化剂将乙苯临氢异构成二甲苯。

[12]由于对二甲苯和其同分异构体沸点相近,回收对二甲苯的环节耗能是整个生产流程中最大的[14]。

而对二甲苯的同分异构体的工业需求远不如对二甲苯大。

例如在同属二甲苯的三种同分异构体(对二甲苯、邻二甲苯、间二甲苯)中,主流工艺产出比率大约是24:

23:

53(对:

邻:

间),而工业上的需求大致是80:

18:

2(对:

邻:

间)[4]。

因此寻找合适的催化剂,提高对二甲苯相对于其他异构体的产率,或者寻找合适的将对二甲苯异构体转化为对二甲苯的方法,是工业界研究的课题[13]。

一般来说回收对二甲苯后还会继续精炼,将残留的同分异构体转化为对二甲苯,提高纯度[4]。

3.4.1.2二甲苯及混和二甲苯各工艺路线的比较分析

二甲苯的生产分离技术及比较分析

一种二甲苯异构体和乙苯由于结构相似而具有相似的物理性质。

对二甲苯与间二甲苯的沸点差小,传统精馏方法不能分离这两种异构体。

目前采用的方法有络合分离法、吸附分离法、深冷结晶法、反应蒸馏法、共沸蒸馏法、磺化法等。

其中络合法、吸附法和磺化法是可以直接生产间二甲苯的工亚化方法磺化法是比较落后的工艺,但我国目前仍在沿用深冷结晶法和吸附法是可以直接生产对二甲苯的工业化方法反应蒸馏法、共沸蒸馏法可以直接分离出间二甲苯,但目前还未见工业化报道

。

2.1络合法【1-3】

络合法是利用一些化合物与二甲苯异构体形成络合物的特性来达到分离各异构体的目的。

络合分离法中最成功的是三菱瓦斯化学公司开发的工艺。

三菱瓦斯化学公司利用

HF-BF3,从混二甲苯中络合萃取分离间二甲苯,称为MGCC法。

MGCC法认为二甲苯是路易斯碱,能与路易斯酸(比如HF-BF)形成极性络合物,如二甲苯-HBF4(1:

1)络合物,EB、PX、MX和OX的相对碱度是0.14、1、100和2,FM的碱度最强,优先与HF-BF生成络合物,络合反应的速度最快,形成的络合物最稳定,在不加入BF3时,烃和酸的互溶度<1加入BF3后,间二甲苯选择性地溶于HF3相,搅拌后迅速分层,加入稀释剂(一般为烷烃)后,间二甲苯分离的选择性加大。

MCGG法分出的间二甲苯纯度>99,只有<1的间二甲苯留在抽余相中。

在比较低的温度压力下加热,MK-HBF络合物分解成原始组份,副反应的损失少。

在较高的温度下(>100℃)下加热,络合物异构生成3种二甲苯异构体的平衡混合物。

络合分离的间二甲苯可以单独作为产品,也可异构化制取对二甲苯。

在异构化时,络合剂HF-BF3可用作异构化催化剂。

MCGG工艺分离的间二甲苯纯度为99%。

2.2吸附分离法【4、5】

吸附分离法是70年代工业化并迅速处于领先地位的二甲苯分离方法。

先用于分离对二甲苯,代表性的技术是UOP公司的工艺和日本Toray公司的Aromax工艺。

以后,UOP公司又开发了吸附分离二甲苯的Sorbex工艺。

Sorbex工艺为液相吸附工艺,吸附塔采用Sorbex模拟移动床,分子筛吸附剂,甲苯脱

附剂。

在模拟移动床中,分子筛固定不动,塔上开多个进出料口,依次改变进出料口位置,形成相对移动。

在一特定时间,只有4个口作进出料进料、提取相、提余相和脱附剂,其它料口关闭。

利用模拟移动床生产间二甲苯达到生产高纯度的间二甲苯,现简述如下:

用独立的吸附柱串联,按照物料进出口位置分为3个区,即脱附区、提纯区、吸附区。

采用微机控制阀门的自动切换来改变物料的进出口顺序,实现连续操作。

全部吸附柱彼此串联,内装固体吸附剂,室与室之间用自动控制阀连接,每室有6个阀门,利用这些阀门自动依次切换,不断改变进料液、脱附剂、提纯油、吸余液的进出口顺序,使固体吸附剂与物料能连续逆向流动。

这样,虽然每个室从吸附到脱附,以及精馏是间歇的,而对整个吸收塔而言,料液和解吸剂却不断地进入,提纯油、吸余液也不断地流出,达到连续操作的目的。

2.3磺化法【6-10】

磺化法是较早的间二甲苯分离法,国外已淘汰这种方法,但国内仍有磺化法生产装置。

磺化法是将混二甲苯经硫酸磺化。

得到间二甲苯磺酸水解间二甲苯磺酸以后,蒸馏切取馏份,得到成品间二甲苯。

磺化法的主要缺点是生产过程产生大量废酸,造成环保问题。

我国采用磺化法生产间二甲苯的生产装置有江苏吴江市三友化工厂20001/2装置,江苏江阴市利港精细化工厂20001/2装置。

2.4反应蒸馏法【11、12】

反应蒸馏法利用二甲苯异构体在反应选择性上的差别,加人一种添加剂,与间二甲苯生成难挥发产物,经蒸馏将间二甲苯与其它甲苯异构体分离。

例如,以有机金属化合物异丙苯钠为添加剂,四甲基1,2-环己胺为鳌合剂进行反应蔫馏。

其中异丙苯钠分别与间二甲苯和对二甲苯达到反应平衡。

鳌合剂与对二甲苯的反应常数K1等于125,与间二甲苯的反应平衡常数K2等于1160,从反应平衡常数可以看出,体系达到平衡时,添加剂几乎全部与间二甲苯反应。

2.5共沸精馏法【13】

共沸精馏法通过加人共沸剂,改变了二甲苯之间的相对挥发度,达到精馏分离二甲苯的目的。

3.4.1.3二甲苯及混和二甲苯的性能与用途

物理与化学性质

二甲苯;混合二甲苯;xylene;dimethylbenzene

分子式:

C8H10

性质:

又称混合二甲苯。

是对二甲苯、邻二甲苯、间二甲苯和乙苯的混合物。

无色透明液体。

沸点135~145℃。

相对密度d4200.840~0.870。

易燃,化学性质较活泼,可发生异构化、歧化、烷基转移、甲基氧化、脱氢、芳烃氯代、磺化反应等。

是一种危险化学品。

其蒸气与空气形成爆炸性混合物,爆炸极限1.1%~7.0%(体积)。

常温下在水中的溶解度为162mg·L−1。

可溶于酒精(乙醇)、乙醚、丙酮等有机溶剂。

用途

由于二甲苯及混合二甲苯主要由石油催化重整料、裂解汽油、焦炉副产汽油经分离而得,还可由甲苯歧化生成苯和二甲苯而得;或由甲苯与三甲苯进行甲基转移而得。

此混合物主要用作生产对二甲苯、邻二甲苯的原料及涂料的溶剂和航空汽油添加剂。

可作耳科用药。

对二甲苯主要用于制造对苯二甲酸,可用于化工及制药工业等。

也是用于生产聚酯纤维如聚对苯二甲酸乙二醇酯(PET)以及工业塑料的重要中间体。

PET纤维是一种常用的化学合成纤维。

PET树脂是一种重要的透明塑料原料,用于生产饮料、食用油脂包装、平板显示器基材、车用和建筑用太阳膜等等。

此外,对二甲苯也是制造增塑剂的原料。

也有较小的对二甲苯用作溶剂的需求。

3.4.2二甲苯及混和二甲苯产品链结构及技术分析

3.4.2.1二甲苯及混和二甲苯下游产品链

1.邻二甲苯下游产品链结构

(1)邻二甲苯衍生物:

苯酐、不饱和聚酯(UP)、邻苯二甲酸二辛酯(DOP)、邻苯二甲酸二壬酯(DINP)。

(2)邻苯二甲酸酐邻苯二甲酸酐(简称苯酐,PA)是一种重要的有机原料,广泛应用于增塑剂、不饱和聚酯树脂、醇酸树脂、染料、医药、农业等行业。

在我国主要用于增塑剂,其消费结构大体是:

邻苯二甲酸酯类增塑剂60%,醇酸树脂22%,不饱和聚酯10%,其它产品8%。

2.间二甲苯主要下游产品生产和用途

间二甲苯经一系列单元反应可延伸加工成多种有机化工原料和精细化工中间体,如图1。

3.对二甲苯下游产业链结构

(1)对二甲苯产业链简介

对二甲苯(PX)是石化工业主要的基木有机原料之一,在化纤、合成树脂、农药、医药、塑料等众多化工生产领域有着广泛的用途,对二甲苯的产业链简图如图2所示

图2PX产业链简图

生产对苯二甲酸(PTA)及对苯二甲酸二甲酯(DMT),进而生产聚酯。

还用作溶剂以及作为医药、呑料、汕墨等的生产原料,但占总消费量的比例很小。

因此,PX可称为聚酯产品链的龙头,是重要的化工原料。

对二苯可从混合二苯中抽提分离,也可将邻二甲苯异构化转化为对二甲苯,对二甲苯还可通过甲苯歧化生产,改进的工艺技术表明,已可使甲苯歧化生成对二甲苯的产率提高到大于90%。

(2)对二甲苯下游生产简述

(3)对二甲苯作为工业中重要的中间体被广泛的应用于有机合成中。

但主要的下流产品是对苯二甲酸(PTA)和对苯二甲酸二甲酯(DMT),这其中利用对二甲苯制对苯二甲酸(PTA)占的份额最大。

例如我国,对二甲苯需求量的90%均用于生产PTA。

近年来,随着对苯二甲酸(PTA)产能的迅猛增加,我国呈现出对二甲苯供不应求、价位居高不下的局面,因此PTA的需求量变化将对PX的产量和消费量产生极大的影响。

制得的PTA和DMT可做聚酯,如由PTA和乙二醇缩聚得的PET是生产塑料瓶、片材、薄膜的主要原料。

另外,PTA和DMT还可作为溶剂以及医药、油墨、香料等的生产原料,但在这些方面的需求远小于在合成聚酯上的需求。

3.4.2.2二甲苯及混和二甲苯产品链技术分析

1.邻二甲苯下游产品链技术分析

2.间二甲苯下游产品链分析

(1)间苯二甲酸

间苯二甲酸用于合成耐疲劳强度优于纤维B的特种纤维(Noex)以及生产不饱和聚酷、醇酸树脂、印刷油墨树脂、绝缘清漆、涤纶改性染色剂、涂料等产品。

目前世界上主要生产厂有美国Amoco公司Amoco比利时化学公司、日本A.G.化学公司、意大利ISSS公司等,总生产能力近30万吨/年,它是目前国外间二甲苯消费最主要的去向。

间苯二甲酸的生产一般采用间二甲苯液相氧化,以醋酸钻为催化剂,四澳乙烷或甲乙酮或乙醛为促进剂,醋酸为溶剂。

反应温度低温法100一200℃,高温法220一250℃,压力一般ZMPa一3MPa,时间2一3h。

间二甲苯单耗1.4吨。

我国湖南化工研究院曾对此工艺进行了10吨/年规模的连续氧化试验,获得了与国外质量相当的产品。

大连理工大学也对该工艺进行过研究。

目前国内高纯度间苯二甲酸完全依赖进口,燕山石化即将建成的4万吨/年生产装置将填补国内空白。

(2)间甲苯甲酸

间甲苯甲酸主要用作卫生杀虫剂避蚊胺的原料和医药中间体,此外也可用于生产PVC树脂稳定剂和作为聚合物单体的原料,由间二甲苯空气氧化,以环烷酸钻为催化剂,反应温度125一135℃,压力为0.25MPa。

间二甲苯单耗0.87吨。

江苏省的南京护国化工厂、泰兴市沃尔特化工厂、姜堰市扬子化工厂均有生产,其中护国化工厂规模最大为1000吨/年。

(3)间苯二精

间苯二腊是广谱高效杀菌剂百菌清的中间体,也是生产间苯二甲胺的中间体。

世界上间苯二睛生产厂主要有美国德克萨斯州保护公司Femrenat厂,美国Lummus公司和日本昭和电工,总生产能力近2万吨/年。

由于百菌清需求量增加和合成纤维、塑料领域对间苯二睛需求量的增加,国际市场间苯二睛处于供不应求的状态。

国内“七五”期间由上海石油化工研究院、浙江大学和云南化工厂联合攻关建设的1000吨/年间苯二睛生产装置已于1995年通过有关部门的验收,生产的间苯二睛基本上供云南化工厂生产百菌清。

另外湖南农药厂也有少量生产。

工业上生产间苯二睛均采用间二甲苯氨氧化法,以vZos为催化JIff,反应温度400一500℃,压力0.03MPa一O.ZMPa。

间二甲苯单耗1.0吨。

(4)2,4一二甲墓苯胺和2,6一二甲基苯胺

2,4一二甲基苯胺主要用于农药、医药的生产,特别是农药单甲眯、双甲眯和杀蜻眯的生产。

2,6一二甲基苯胺是合成农药、染料的中间体,如高效杀菌剂甲霜灵、吠霜灵和苯霜灵,除草剂异丁草胺和特瑞多。

国外较大的生产厂家有瑞士EMS一以〕TTIKVON-AG,德国BayerAG和HoechsfAktiongesllcshaft,日本化药公司、三菱瓦斯化学公司及美国第一化学公司。

由间二甲苯硝化、分离再加氢分别生产2,4一二甲苯胺和2,6一二甲基苯胺的工艺,浙江工业大学、湖南化工研究院和天津大学都进行过研究。

其中浙江工业大学开发的变温硝化、低压液相加氢工艺为化工部“七五”攻关项目,1988年完成中试并编制1000吨/年的基础设计,1989年通过部级鉴定,目前已转让给温洲电化厂。

天津大学将该技术转让给河北完县化工二厂。

间二甲苯硝化原料配比:

间二甲苯:

浓硝酸:

浓硫酸=1:

1.05一1.1、1.25,硫酸浓度以80%为宜,分段变温硝化。

硝化异构体分离后,以复合骨架镍为催化剂,酒精为溶剂液相加氢,压力0.8一IMPa,温度75一80℃。

(5)偏苯三酸醉

偏苯三酸醉主要用于生产PVC树脂增塑剂偏苯三酸三辛酷、偏苯三酸三壬醋,环氧树脂固化剂,水溶性醇酸树脂,聚酞亚胺树脂漆等,市场前景较为广阔。

目前国内采用偏三甲苯液相空气氧化技术,主要生产厂有江阴长径醋醉厂(1000吨/年)和哈尔滨石油化工厂(3000吨/年)。

由于偏三甲苯来源的限制,生产规模受到一定的限制,每年都从国外进口一定量的偏三甲苯和偏苯三酸醉。

日本三菱瓦斯化学公司开发了由间二甲苯经芳醛制造偏苯三酸醉的技术,并且使用同一装置,将间二甲苯切换成偏三甲苯,制造均苯四酸二醉。

1985年在水岛建立了1.8万吨/年的生产装置,美国阿莫科化学公司和比利时Geel公司也分别采用此技术分别建成了3.5万吨/年和2.3万吨/年的生产装置芳醛合成条件为反应温度O℃以下,压力ZMPa,以HF一BF3为催化剂,氧化使用的催化剂为澳化锰或澳化氢,在溶媒中连续空气氧化,操作温度200一220℃,操作压力通常ZMPa一3MPa。

此新工艺的特点是:

同一装置,通过原料切换,可生产两个品种;原料更廉价,反应选择率高,粗品纯度高;氧化过程无蒸汽爆炸危险;无硝基化合物副产,整个生产更清洁,无污染。

国内有CO的企业,可考虑开发此项技术。

(6)3,5一二甲基叔丁苯

间二甲苯用氯代叔丁烷或叔丁醇或异丁烯烷基化生成3,5一二甲基叔丁苯,可作为酮赓香、二甲基察香、Musk一Tibeetne察香等香料中间体。

上海新华香料厂、天津香料厂、沈阳香料厂均有生产。

3.对二甲苯下游产品链的技术分析

3.1对二甲苯第一条产业链

(1)对苯二甲酸的生产

对苯二甲酸(PTA)是生产聚酯纤维的原料。

1941年,Whinfield和Dickson首先以PTA和乙二醇反应合成聚对苯二甲酸乙二醇酯(PET),并于1953年实现工业化生产。

近年来,由于在聚酯瓶