棕刚玉和白刚玉生产工艺流程教程文件.docx

《棕刚玉和白刚玉生产工艺流程教程文件.docx》由会员分享,可在线阅读,更多相关《棕刚玉和白刚玉生产工艺流程教程文件.docx(12页珍藏版)》请在冰豆网上搜索。

棕刚玉和白刚玉生产工艺流程教程文件

棕刚玉和白刚玉生产工艺流程

棕刚玉和白刚玉生产工艺流程

1、棕刚玉:

棕刚玉是用高铝矾土熟料、碳素材料和铁屑三种原料混匀加入电弧炉中经过高温熔化和杂质还原后冷却而结晶成的棕褐色熔块。

其主要成分是氧化铝,含量为94.5%—97%。

棕刚玉冶炼是利用铝对氧的亲和力比铁、硅、钛等大的基本原理,可以通过控制还原剂的数量,用还原冶炼的方法使铝矾土中的主要杂质还原,被还原的杂质生成硅铁合金并与刚玉熔液分离,从而获得结晶且质量符合要求、氧化铝含量大于95%的棕刚玉。

2、冶炼工艺:

1、冶炼方法:

棕刚玉冶炼一般有三种方法:

1) 流放发:

连续生产,自动化程度高,但投资大,结构复杂,适合于大功率冶炼。

2) 倾倒法:

连续生产,机械化程度高,投资较小,生产效率好,目前使用普遍的一种方法(倾倒炉冶炼法)。

3) 固定法(熔块法):

间断生产,机械化程度低,但投资小,设备简单,工艺方便,是目前小型磨料厂进行刚玉冶炼的主要方法(固定炉冶炼法)。

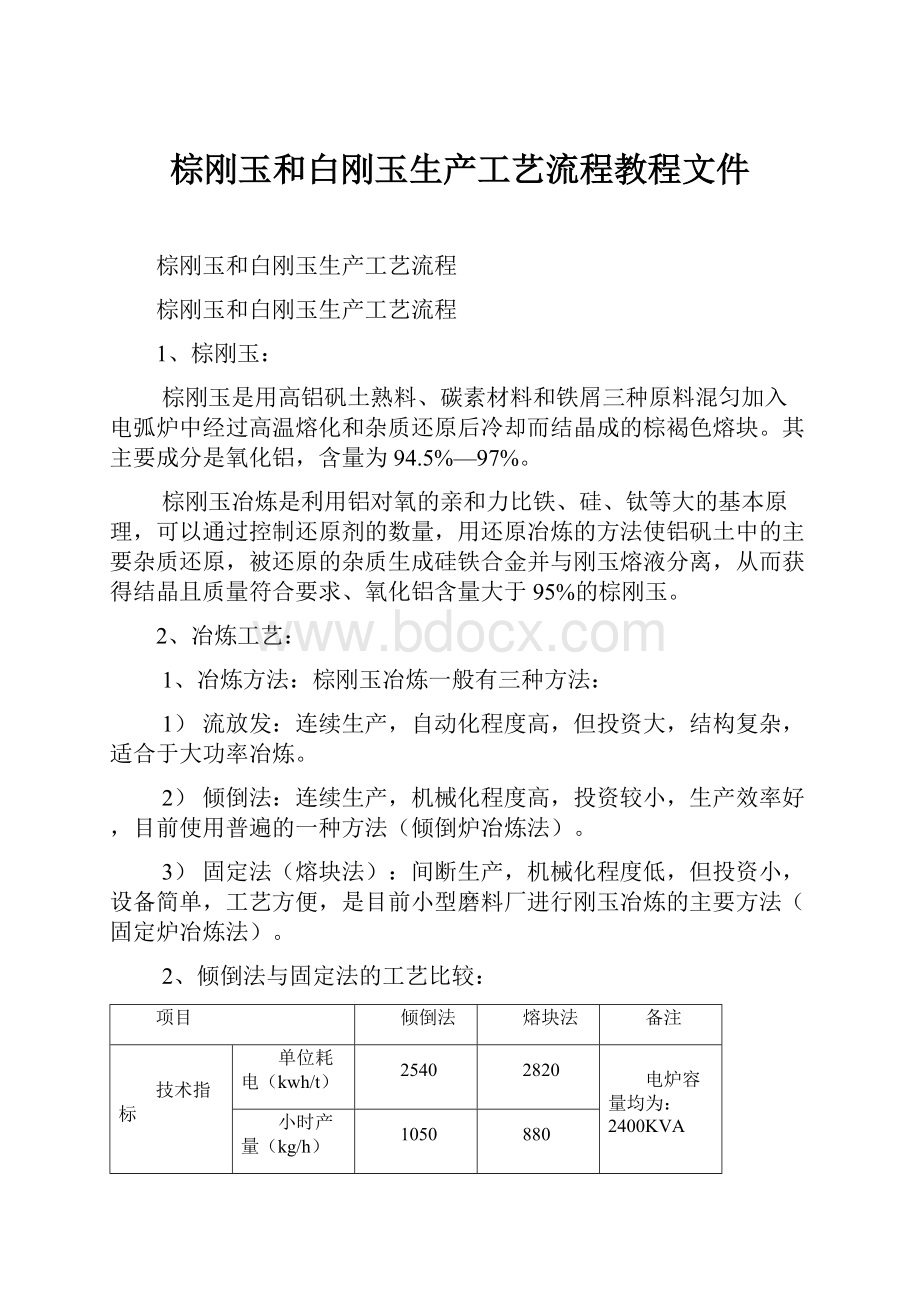

2、倾倒法与固定法的工艺比较:

项目

倾倒法

熔块法

备注

技术指标

单位耗电(kwh/t)

2540

2820

电炉容量均为:

2400KVA

小时产量(kg/h)

1050

880

单位料耗(t/t)

1.4

2.4

晶体结构(%)

单晶体

25.84

58.83

紧密集合体

12.18

20.14

集合体

62.18

21.03

晶体尺寸(μm)

200~400

600~1000

抗破碎性能(%)

66

63

矿相分析(%)

物理刚玉

94.56

94.03

玻璃质

2.36

1.29

钛矿物

1.81

1.19

六铝酸钙

1.09

2.58

铁合金

0.66

0.91

3、棕刚玉冶炼工艺方法及特点:

1)工艺特点:

①炉液温度>2050℃。

②炉内炉料层次:

上固态层,中半熔层,下熔融层。

③炉内电能分配:

电弧热,电阻热。

④冶炼过程,通过控制功率、配料比和料层厚度,来随时保证熔液深度和熔化面积。

2)工艺方法:

焖炉法(埋弧法)

特点:

①料层厚,容量为1800~2500KVA的炉子,初期厚度一般为600~1000mm左右;1000KVA以下的炉子,初期厚度一般为400~600mm左右。

②粒度较大。

③弧光被料层完全覆盖。

优点:

①热利用率高。

②电极和炉衬损耗小,炉体上部设备受高温辐射的程度小。

③减小了辐射热对工人的危害。

缺点:

①固定炉回收料多,原料消耗增加,劳动量大(对倾倒炉作业影响不大)。

②小时投料量大,操作不当,熔液熔化速度较快,热源中心上移,熔池面积小。

③易引起喷炉。

④固定炉易产生刚玉和硅铁混杂或熔块各部位质量不均现象。

敞炉法(明弧法)

特点:

料层薄,粒度细,弧光外露时间长,料层厚度一般在300mm。

优点:

①炉料利用率高。

②熔池温度高,熔化面积大。

③熔液粘度小,硅铁合金易集中分离,熔块质量均匀。

缺点:

①热利用率低。

②冶炼时间长,生产效率低。

③炉衬和电极氧化快,部分设备常处于高温辐射区,影响寿命。

④炉前环境较差。

4、棕刚玉冶炼一般操作过程:

1)开炉前准备:

① 连接电极:

吹静接触面,拧紧螺纹。

②调整电极长度:

电极正好接触起弧焦,不影响炉体出入或倾倒。

③测量电极距及电极与炉壁之距离。

④测量二次导电系统绝缘:

绝缘部位电阻值>0.5MΩ。

⑤检查炉体传动、电极升降、加料等系统设备及水、气管、阀门等。

2)开炉:

①摆放起弧焦:

起弧焦粒度30~50mm。

摆放方法有三种:

实心三角形:

起弧焦用量大,不易断弧,中间用。

空心三角形:

起弧焦用量小,易断弧,不常用。

晶形:

起弧焦用量小,起弧快,易断弧,开炉用。

②送电:

③起弧:

采用较高电压,电流上升至20~30%时,加大块矾土压弧光,电流负荷上升至80%时,可加料进入熔炼。

3)熔炼:

主要分焖炉法和敞炉法两种工艺(详见第3点棕刚玉冶炼工艺方法及特点)作好“控制”操作和炉况分析。

4)控制:

一般停止加料,控制电极上升,小反应不处理。

产生的反应块或“嗤块”后期处理。

以防出现悬浮现象。

5)精炼:

①转入精炼前,调整配料比,适当增加炭量。

②停止加料,薄料层,低电压,高电流操作。

6)倒(出)炉:

①先起电极,待电流不小于5000A时再停电起电极。

②倾倒炉提前0.5h准备接包,关闭冷却水。

③倾倒时本着先慢后快,最后稍慢的原则。

④留少许熔液便于下次起弧。

⑤注意倾倒角度,防止炉咀碰压接包。

⑥倒完复位后,电极离熔液200~500mm时,开始送电。

7)注意事项:

①冶炼过程,无反常现象,按要求送满负荷,并减少电极活动次数。

② 炉子长期不下料,30~40min可活动电极强制下料。

③电炉大嗤大反应设备破坏后,或停电时间长,注意活动电极。

④电极被粘,应先落后起。

⑤集中精力,按工艺满负荷运行。

5、冶炼过程操作方法:

1)起弧:

即开炉时利用炭素材料作导体起弧的方法;操作要点:

起弧焦的摆法;采用较高电压,待电流上升稳定后,逐渐投入,防止断弧。

2)焖炉:

即料层较厚,一般在0.4-1M弧光不透,热利用率高;操作要领:

采用间隙式加料,定期焖炉,配合进行“控制”操作。

定期放气,避免气压过大,造成喷炉。

少动电极,均衡、满负荷供电。

矾土块度<30mm,细粉数量要少。

3)控制:

要领:

在一定时间内不加或少加料,促使电极下降,扩大熔池面积,提高熔液温度。

操作方法:

控制加料,控制电极上升;一般小反应不作处理;配料层下降,熔液流动性好,电流不稳即可转入加料冶炼。

4)放气:

因还原反应过程生成大量CO气体,须排除,防止大喷炉;操作规范:

料层厚度,熔料块度要适当,保持透气性;焖炉期因嗤炉形成孔洞时,待气跑净后,再用大块乏料堵盖;

5)回炉乏料加入:

多在冶炼中期与矾土混合料分层加入,加于炉内熔化区内。

6)回炉微粉使用:

当塌孔露出液面时,先覆盖微粉形成硬盖后再加料;料层出现烧结时用以灌入溶液面上;停炉前加入三电极中间,或从电极根灌入。

7)撺料:

即:

将周围炉料向中心传递;在控制和精炼阶段,逐步将周围热的炉料撺向高温区。

8)捣炉:

料层烧结严重强行炉料下沉;方法:

采用其它措施无效时,方可捣炉下料;提高电极,逐项进行;溢出熔液,需覆盖微粉,再行撺料。

9)精炼:

停止加料至炉料熔完;操作规范:

采用较低电压;经常活动电极拍打炉料,防止烧结;把周围炉料撺向中心,逐渐熔化干净。

10)停炉:

熔完后精炼30min左右即可停电;操作要领:

电极中间可加入微粉覆盖;经常粘棍,保证三相质量相近;

停炉的正常情况:

电极头部冒出白蓝色火焰;电弧长长作响,极不稳定;电流不稳,液面出现软盖。

6、炉矿反常现象及处理方式:

反常现象

特征

造成原因

解决措施

炭多

①沾棍成灰黑色②放入水中有臭味③棍样薄,表面发泡④熔液温度高,流动性好⑤电极上升快⑥弧光声响大

①配料计算不准确②炉料析离,局部炭量增多③碳素炉底、炉衬被熔液侵蚀参与反应。

加矾土

炭少

①沾棍发黄无光泽②棍样厚③熔液粘度大,料面火苗不旺④电极上升慢,电流稳⑤弧光声响低沉

①配料计算不准确②炉料离析,局部缺炭③运输过程碳的损失或混合不匀,配比失调④塌炉次数多,碳飞扬损失大

增碳

断弧

①无电流②电炉沉默无声响

①电极起动过多,炉料遮断弧光②因大反应电极头部凝有硬块落不下去

①落电极②重新起弧

嗤炉或喷炉

①前兆,下料不正常,电流不稳,弧声不正常②炉液随气体从料面“嗤”出,形成“火山口”,严重时形成“嗤”炉

①炉料配比不当②炉料过细,料层过厚,矾土质量差③透气性不良④炉料塌落,反应加剧

①定期放气,掌握料层厚度和原料质量②打掉“火山口”,造成熔洞放气③活动电极,调节透气性

大反应

①弧光声响大②全炉剧烈沸腾③炉液大量上涌

①炉气排泄不出②炉料大量崩溃③炉液沸腾④长期悬料

①停电②反应后速降电极③速捣碎凝结块④加炉料保温

烧结和塌炉

炉料突然下陷,常伴有嗤炉、喷炉,有时发出断弧、大反应等现象

①乏料过于集中②料层厚度不稳定③输入功率不均衡④矾土质量差,细粉多⑤出现“悬料”现象

①控制矾土质量,正确加料,控制乏料加入速度②保持料层均匀稳定③及时活动电极④人工强制消除悬料

结盖

炉料烧结成硬盖和熔液分离,造成熔液过热,炉况不稳,常发生在控制或精炼阶段

①反应时处理不当,传料不及时②电流大,电压低③两电极距过大④矾土SiO2高,细粉多

①缩小电流,提高电压②经常拍打炉料③活动电极④调整配比⑤覆盖矾土或微粉,一定时间后,进行处理

硬隔(结底)

沾棍深度不够,插入费力或插不进

①下料过快或下硬块较多,配料比不准②输入功率不足,炉内温度低(熔液)

①降低电压,控制下料,调整配料比②起弧后可采用全矾土开炉料,打好基础

沉寂相与活跃相

沉寂相不下料或下料不下塌、料面火苗弱,炉气少与活跃相有明显差别

三相抗阻不平衡

①减少活跃相电流②在沉寂相强制下料

漏炉

漏炉前炉内碳量突然增多,熔液翻滚不定,电机升降超过正常,有时反而下降。

①修炉质量不好②炉液过热③碳量不足

①发现预兆可向炉内加刚玉乏料或加入微粉,矾土②提高电压③必要时提前停炉

断电极和电极脱落

①电极折断后出现无电流或炉内强烈打弧光现象②电极脱落后,升降电极无效果

①电极质量差②夹持位置不当③安装时固接不紧④电极和炉料浇结

①开炉前认真检查②停炉处理

三、白刚玉:

白刚玉是以工业氧化铝粉为原料,经高温熔炼而成。

呈白色,硬度比棕刚玉略高,韧性稍低。

用其制作的磨具适用于高碳钢、高速钢和淬火钢等的磨削。

也可研磨抛光材料,还可作精密铸造型砂、喷涂材料、化工触媒、特种陶瓷、高级耐火材料等。

四、冶炼工艺:

其冶炼工艺与棕刚玉大同小异,都是在电弧炉上进行,电弧炉有单相和三相之分,最常用的还是三相。

电炉变压器容量在1000—10000千伏安。

电弧炉炉体:

生产工艺按炉体结构可分为三种:

熔块炉、倾倒炉、流放炉。

白刚玉炉的炉衬,不仅要有良好的绝热性能而且最好透气性要好,或者有专门的通气孔孔道,否则各种受热炉气会穿入熔液而后逸出,形成熔液”放炮”。

白刚玉炉体分两种,一种是有衬,一般要求是烧结制品;另一种是无衬的,只有一个钢制的圆锥体。

无炉衬的修筑简便,但热损失大,经测定无炉衬的热损失占产品能耗的24%以上。

而有衬的热损失4%左右。

1、电熔白刚玉的生产:

电熔白刚玉是以工业氧化铝粉为原料,基本上是工业氧化铝粉熔化后冷却再结晶而成的白色熔块,电熔后的氧化铝的成分99%以上。

原料工业氧化铝含量98.5%以上,冶炼过程虽然有排出杂质的过程,但排除有限。

只是由于杂质熔点的不同,被富集在熔块的上部,冷却后,通过选料而除去,使产品氧化铝含量达99%以上。

其杂质是少量的氧化钠、氧化硅和微量的氧化铁杂质。

2、白刚玉冶炼工艺过程:

1)开炉阶段:

开炉前首先要做好开炉前的一切准备工作,即连接电极、调节电极长度。

开炉时要摆放好起弧物,白刚玉起弧还有“纸筒法”、“碳棒法”、“木炭法”三种,然后送电起弧。

当电极起弧后待电流升到负荷的20%---50%时,就可在弧光区加少量料压住弧光,待电流升到80%,就可以加料进入熔炼阶段。

2)冶炼阶段:

熔炼分为焖炉法(厚料层)和敞炉法(薄料层)。

焖炉法特点是料层厚,在冶炼大部分时间内弧光完全被料层所覆盖。

电炉容量大小不同,料层厚度有差异,变压器容量为1800—2500KVA的电炉,冶炼初期料层厚度一般在600—1000mm左右,中间一般采用间歇式加料,即哪里下沉就加到哪里,定期焖炉。

后期料层逐渐减薄。

敞炉法的特点是料层薄,弧光暴露在外的时间较长。

熔炼期采取分批定期投料,料层厚度一般在300mm左右。

这两种方法各有优缺点,敞炉法的刚玉质量较均匀,但耗电量较高,生产效率较低。

熔炼阶段约占全部冶炼时间的80%以上,这个阶段使炉料熔化成液态,杂质进行还原,生成低熔点物质并和刚玉熔液分离。

白刚玉冶炼采用薄料层时,经常跑弧光为主,料层厚度一般在150—200mm。

它的优点是产品色泽较白,杂质β-Al2O3偏析较好。

但热损失大,熔炼时间较长。

厚料层熔炼中弧光被料层覆盖时间较长,只间断性跑弧光。

这种工艺适用于大功率电炉,尤其是无炉衬电炉,其优点是热利用率高,熔炼时间短,便于机械加料。

不足之处是产品色泽差,β-Al2O3偏析稍差。

在熔炼中,应注意防止和消除各种反常现象,如串炉、放炮、抠炉衬等,促使铝氧粉较好、较快地熔化。

熔炼期采用工作电压和额定功率输入,按正常速度投料,电炉处于最佳工作状态。

最好有恒定功率的自动控制装置和定量给料设备。

未熔化好的炉料可以做冶炼的回收料,但必须经过严格的磁选,因为白刚玉严禁含铁物质渗入炉料内。

回收料的块度不宜过大,以10mm左右较好。

回收料最好在熔炼中期加入。

此时炉缸热量较大,回收料容易钝化。

因为电弧受电磁力的作用,常常漂移在电极外侧,所以可将回收料加载电极外围。

熔炼期的操作主要是观察料层的厚度和熔化面积。

料层厚度和熔化面积可以用细铁棍插入探测。

如果投料速度符合计算值,料层厚薄符合工艺规定,熔化面积扩大到炉壁,液面平稳,电流摆动幅度不大,标志熔炼操作正常。

熔炼期需多长时间,决定于输入功率及炉缸大小。

它有一条原则,即按工艺要求投完料为止,以充分发挥设备的生产能力。

停止加料就是熔炼期结束。

3)控制阶段:

控制就是在一定的时期内,基本上停止加料,使熔化面积向外扩大。

熔炼期如果炉况控制的好,熔液就缓慢上升,整个料面就均匀下降,料下得多,熔化就快,即可获得较好的效果。

在此期间使用较低电压、最大功率、最大限度地提高液面温度,使液面形成“红盖”,此时可以结束控制。

4)精炼阶段:

精炼是最后一个阶段,目的是最后完成质量要求。

尤其对刚玉色泽和β-Al2O3结晶偏析有决定性的影响。

因此,要有充分的冶炼时间,使剩余的炉料尽量熔化和使其中的碳素挥发。

原则上电炉表面全面红盖后,再熔炼20到30分钟为宜。

除了有足够的时间外,还要是熔液有足够高的温度保持液面平稳而缓慢的冷却,以便于杂质偏析,应采用逐渐减小电流,缓慢停炉的方法。

3、负荷控制:

白刚玉冶炼的电流波动幅度不大的原因,一是原料较纯,粘度较小;二是无还原反应。

要使熔液的电阻稳定,电流摆动不大,只要结合炉况按负荷曲线保证额定功率的输入即可,如出现反常现象可根据情况采取停电或其它应变措施如下:

1)二次电压:

白刚玉采用146伏,3000—4800A电流,这样可以提高熔化速度,获得较好的技术经济效果。

2)采用优质和直径较小的电极:

一般用φ200~250mm。

3)电极与炉壁的距离较大:

如1250KVA白刚玉炉边距为660mm左右。

4)熔块炉炉缸较深,倾倒炉炉缸较浅

5)注意炉底和炉衬材料:

修砌白刚玉熔块炉炉底、炉圈和炉衬应采用石墨制品或经过烧成的优质碳素材料制品,否则容易引起严重的增碳。

4、电熔白刚玉在生产过程中遇到的常见问题:

1)串炉 :

特征:

熔液在固体粉状料内来回急速流动,搅起大量铝氧粉,有时造成断弧,一般发生在开炉后10h内。

造成原因:

边部料层较厚,炉底熔化面小,加料不匀,导致受热不均,某一部位熔液和炉壁接触或炉内气压大时,熔液喷出而大量冷料流入。

解决措施:

前几小时采用较低电压,扩大熔化面,增加液量;严重时将硬块打碎,平整炉料,彻底处理。

2)放炮

特征:

炉内突然轰响,喷出大量热气,火团,无炉衬时,放炮处炉壳发红,严重时造成漏炉。

造成原因:

炉底,炉衬潮湿,原料潮湿,外界水浸入,料层过厚,操作不当,造成炉内气压过大。

解决措施:

防止炉底潮湿;控制原料水分;加强操作,保证料层均匀;无衬炉加大冷却水量;及时处理,打碎凝结块,平整炉料;

3)断弧

特征:

无电流显示,炉内无响声,电极间无闪光。

造成原因:

起弧棒固定不好,位移取棒太早,熔液少;加料太快,铝氧浸入遮断电流通路,串炉反应形成硬块,电极下落受阻。

解决措施:

做好起弧前检查;炉况较稳定后再捞碳棒;注意加料速度;串炉时勤活动电极;重新起弧。

4)“抠炉衬”

特征:

熔液和炉衬反应,熔液翻腾跃过料层,严重时,加料难以压住,甚至出现漏炉事故。

造成原因:

操作不当,加料不均或不适,电极外侧料层过薄,电极距炉壁太近,电压过低等。

解决措施:

在电极外侧加入白刚玉乏料,粒度20—40mm;调整电压或电极距离;减小电流,降低输入功率,加大冷却水量;必要时停炉处理。

5、白刚玉的碎选:

白刚玉浇水冷却的水要清洁,否则会影响刚玉的质量和色泽。

白刚玉熔块上部一般为疏松多孔结构,杂质含量较高;中心和下部为致密的大块和颗粒状结构,杂质含量较低。

刚玉块擂碎后,要经过外观进行人工分选。

根据氧化铝的含量进行分级。

四、白刚玉与棕刚玉冶炼不同点:

倾倒法生产白刚玉,炉衬修筑材料一般采用白刚玉砂或铝氧粉。

接包分无衬接包和有衬接包。

无衬接包要强制水冷,有衬一般采用石墨或白刚玉耐火制品作包衬。

熔块法生产白刚玉,炉衬要求有良好的绝热性能,且透气性好,炉体分有衬和无衬两种。

有衬一般要求采用烧结制品,无衬热损耗较大,一般占产品能耗的24%以上,有衬热损仅占4%左右。

、

五、棕刚玉和电熔白刚玉的加工:

无论是烧结法或电熔法生产的刚玉都是大块料,必须经过破粉碎加工。

首先用电磁重锤冲击砸碎,再经过颚式破碎机进行粗碎成50—250mm块度;再经颚式破碎机和圆锥破碎机破成粒度20—50mm;粉碎的机械通常有以下几种:

对辊机粉碎法、带筛球磨机粉碎法、无介质磨矿粉碎法、棒磨机粉碎法和巴马克设备粉碎法。

细磨法:

各种球磨机、雷蒙磨、气流粉碎机等。