双联齿轮工艺设计与实施.docx

《双联齿轮工艺设计与实施.docx》由会员分享,可在线阅读,更多相关《双联齿轮工艺设计与实施.docx(16页珍藏版)》请在冰豆网上搜索。

双联齿轮工艺设计与实施

双联齿轮工艺设计与实施

1.分析零件图样

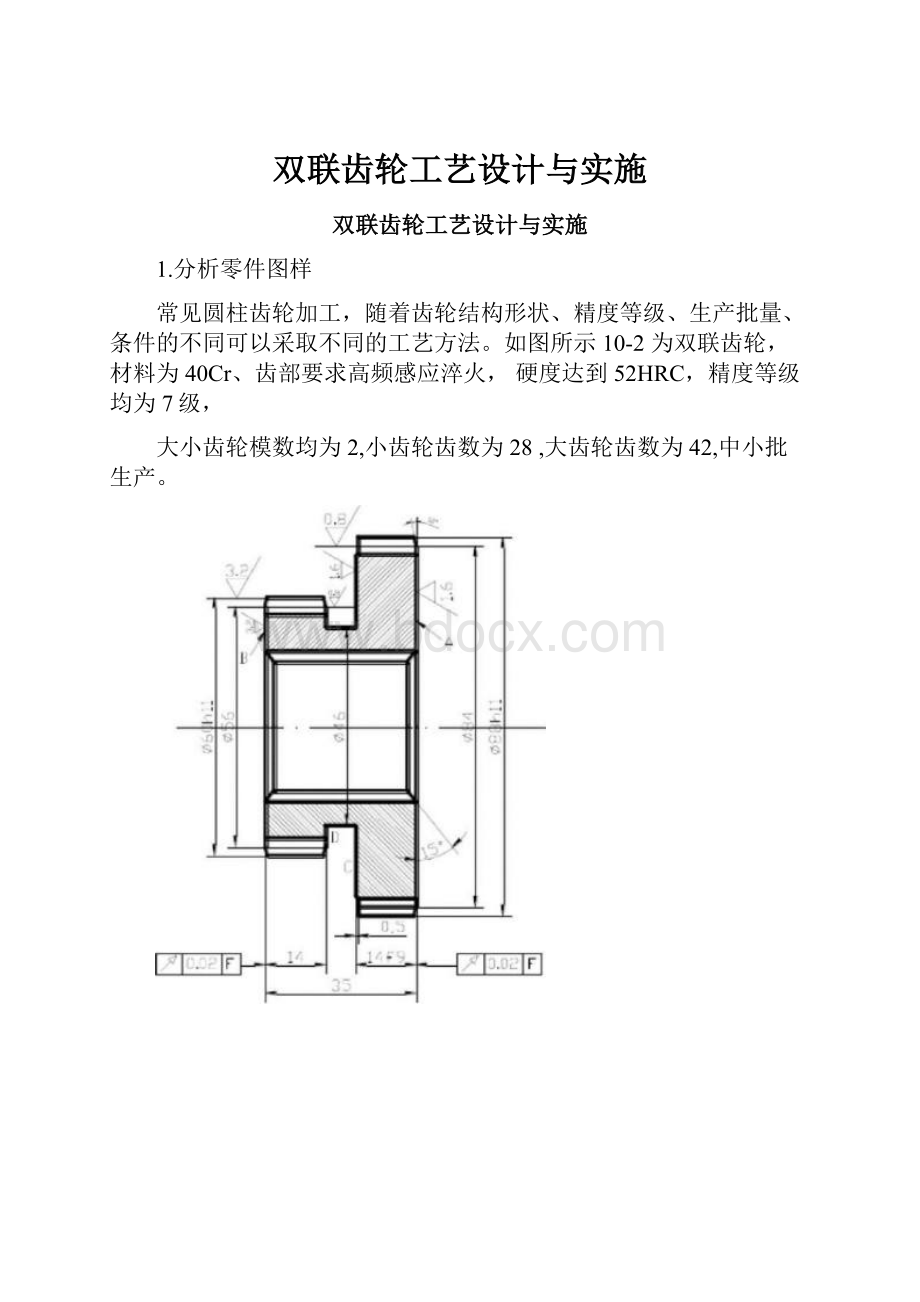

常见圆柱齿轮加工,随着齿轮结构形状、精度等级、生产批量、条件的不同可以采取不同的工艺方法。

如图所示10-2为双联齿轮,材料为40Cr、齿部要求高频感应淬火,硬度达到52HRC,精度等级均为7级,

大小齿轮模数均为2,小齿轮齿数为28,大齿轮齿数为42,中小批生产。

其余

双联齿轮

2・工艺分析

1)加工方案的确定

齿轮加工方案的选择,主要取决于齿轮的精度等级、生产批量和热处理方法等。

齿轮加工过程主要由以下几部分组成:

毛坯加工、热处理、齿坯加工、齿形加工、齿形粗加工、齿端加工、齿面热处理、修正精基准及齿形精加工等。

2)确定装夹方案

齿轮的装夹方式直接影响加工精度,对于轴类齿轮的齿形加工一般选择顶尖孔定位,盘套类齿轮的齿形加工常采用内孔定位与端面和外圆与端面定位加工。

对于此双联齿轮的齿坯加工采用锻造,然后正火,齿形粗、精加工均采用心轴和端面定位。

3)确定加工工艺(填写工艺卡)

表10-1双联齿轮加工工艺过程

序号

工序内容

定位基准

1

毛坯锻造

2

正火

3

粗车外圆及端面,留余量1.5~2mm,钻铿花键底孔至尺寸?

30H12

外圆及端面

4

拉花键孔?

30H12

730H12孔及A面

5

钳工去毛刺

6

上心轴,精车外圆、端面及槽至尺寸要求

花键孔及A面

7

检验

8

滚齿(Z=42),留剃余量0.07~0.10mm

花键孔及A面

9

插齿(Z=28),留剃余量0.04^0.06mm

花键孔及A面

10

倒角(I、n齿圈12°)

花键孔及端面

11

钳工去毛刺

12

弟焰(Z=42),公法线长度至尺寸上限

花键孔及A面

13

剃齿(Z=28)公法线长度至尺寸上限

花键孔及A面

14

齿部高频感应淬火G52

15

推孔

花键孔及A面

16

斑齿(i、n)至尺寸要求

花键孔及A面

17

检验入库

表10-2双联齿轮加丁丁艺简图

精车

检验

滚齿

插齿

钻链龙键底孔至尺寸730H12

拉花键孔730H12

去毛刺

用心轴定位,精车外圆.端面及憎至尺寸要求

滚齿(Z=42),留剃余虽

0.07-0.10mm

插齿(Z=28),留剃余B

0.04^0.06mm

拉床

CA6140

Y3150

Y5132

10倒角倒角(I、n齿圈12')

11

钳工

钳工去毛刺

12

剃齿

剃齿(Z=42),公法线长度至尺寸上限

剃齿(Z=28)公法线长度至尺

寸上限

剃齿机

13

热处理

齿部咼频感应淬火G52

14

拉

推孔

15

瑜齿

怖齿(I'n)至尺寸要求

術齿机

16

检验

检验入库

4)刀具及切削参数的确定

在齿轮加工中需用到YT30外圆车刀、拉刀、滚刀、插齿刀、剃齿刀等刀具,加工中的切削参数(切削速度、进给量等)可根据所选用的机床型号进行灵活调整。

3工艺实施

1)夹具设计

1X确定定位方案

如图所示的双联齿轮,滚齿时从基准重合原则和定位的稳定性出发,选择齿轮花键孔为主要定位基准。

为了保证齿轮的齿圈与内孔同轴,装夹方便,采用花键心轴定位,为了保证切出的轮齿与大齿轮端面垂直,需将大齿轮端面靠在垫圈上。

采用完全定位定位点分布图如图10-3所示。

一CtM.1_

I

033hlI

双联齿轮定位示意图

2、确定定位元件

对于此双联齿轮的定位采用花键心轴定位,根据零件图纸齿轮花键的大径精度比小径高,因此,花键心轴的花键部分主要保证大径的精度,精度为5或6级,花键在工作时实际上相当于一个圆柱心轴。

花键心轴采用合金结构钢20Cr,经热处理渗碳淬硬至50-55HRG花键心轴的主要技术要求是同轴度和垂直度

-J?

其余

等。

如图10-4花键心轴结构图

与夹具莫氏锥孔配作

花键心轴结构图

3、确定加紧方案

滚齿时各支承面上受力良好。

采用螺母夹具,夹紧力方向指向垫圈。

该夹紧机构操作方便,通用性好,

夹紧可靠。

图10-5所示。

ALn

1——」

3<.:

X

滚齿夹具装配示意图

2)检验方法与检具

齿轮检验一般可分为中间检验和最终检验。

中间检验主要是根据各工序的工艺要求来进行,如齿坯加工后应注意检查基准孔的尺寸精度和端面圆跳动;滚插齿后检查留剃量(或留磨量)和齿圈径向圆跳动以及检查公法线长度变动量;剃齿后检查公法线长度及其变动量,抽查齿形和齿向精度;基准孔修正后检查孔径和端面圆跳动等。

根据齿轮的工艺检验要求,常用的检具有齿轮综合检查仪,利用双面啮合法或单面啮合法,测量齿轮精度的长度测量工具。

齿轮综合检查仪分为双面啮合检查仪和单面啮合检查仪两种。

齿轮双面啮合检查仪如图10-6示意图所示简称双啮仪,,实物如图10-7所示,用于测量径向综合误

差和齿轮副中心距变动等。

测量齿轮在弹簧力的作用下与被测齿轮作双面啮合传动,后者的齿圈径向跳动、

齿形误差等单项误差综合地反映为平行于导轨的径向变动量。

量值由百分表指示,或由记录器记录出误差曲线图。

被测齿轮一转和转过一齿内的最大变动量分别为径向综合误差和径向一齿综合误差;一对被测齿轮配对测量所得最大变动量即齿轮副中心距变动。

双啮仪结构简单,测量效率高,广泛应用在大量生产中

检验7级以下精度的齿轮。

%fet

齿轮双附啮合综合测呈仪图

齿轮双面啮合综合测量

10-8所示

齿轮单面啮合检查仪简称单啮仪,用于测量切向综合误差等。

单啮仪可分为光栅式、磁栅式和惯性式几种。

齿轮侧隙合理性的检测齿厚偏差可用齿厚油标卡尺测量,如图

10-9所示

数显齿厚油标卡尺

公法线平均长度偏差和公法线长度变动可用公法线千分尺或公法线千分表卡规来进行检查如图

用公法线千分尺测量齿轮公法线

此外,还有齿轮渐开线检测仪、齿轮螺旋线检查仪等检具。

加工方法和实际检测条件,

齿轮最终检验项目,可根据齿轮的用途、工作要求、生产条件、精度等级、按照国家标准对各公差组规定的检验组,检验齿轮误差。