竹土钉设计.docx

《竹土钉设计.docx》由会员分享,可在线阅读,更多相关《竹土钉设计.docx(37页珍藏版)》请在冰豆网上搜索。

竹土钉设计

第1章竹土钉设计

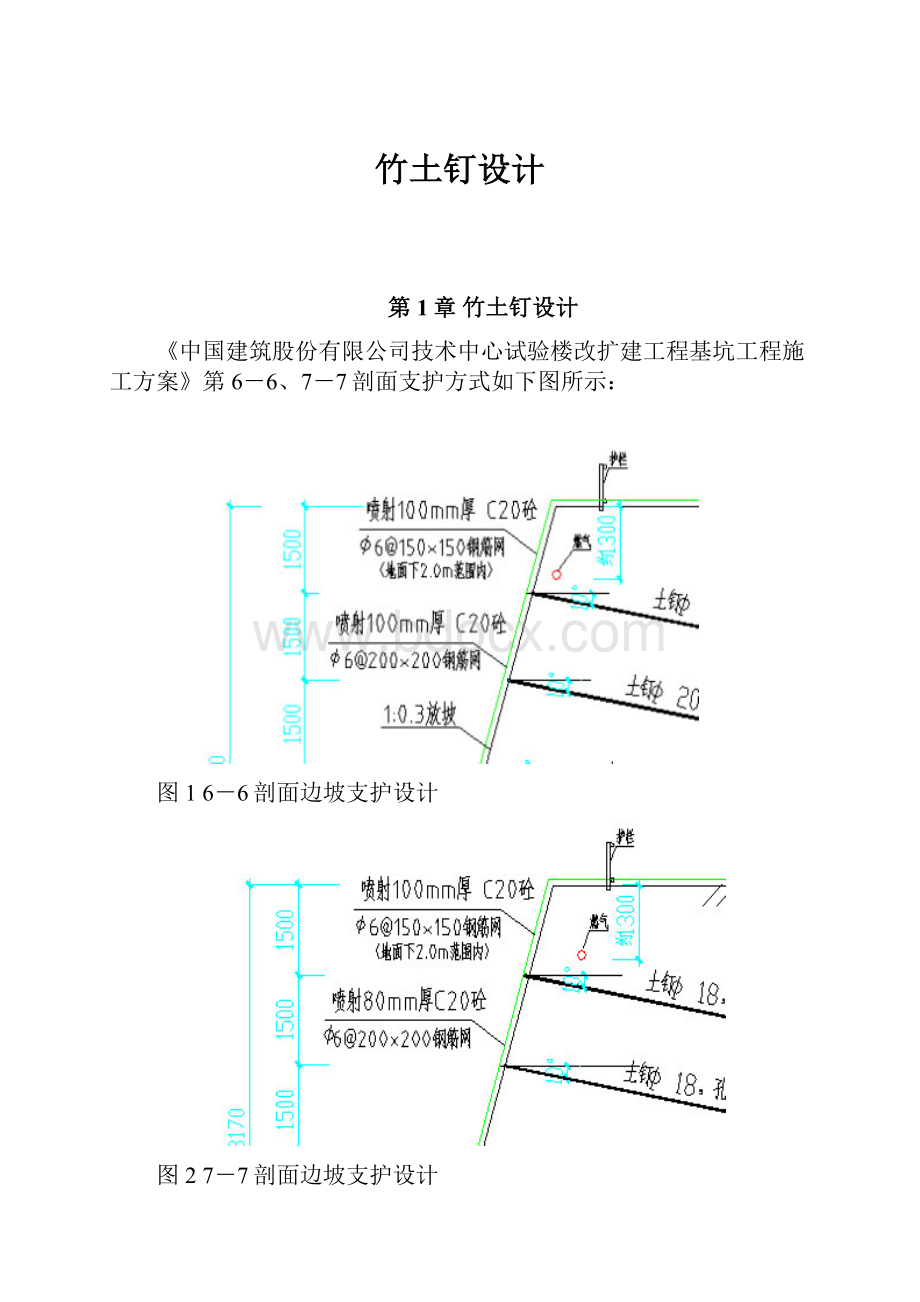

《中国建筑股份有限公司技术中心试验楼改扩建工程基坑工程施工方案》第6-6、7-7剖面支护方式如下图所示:

图16-6剖面边坡支护设计

图27-7剖面边坡支护设计

根据《建筑基坑支护技术规程》(JGJ120-99)第6章土钉墙,土钉墙计算包括“6.1土钉墙抗拉承载力计算”和“6.2土钉墙整体稳定性验算”两部分,参照国内外各种土钉墙文献和以往施工经验,土钉墙土钉受力也只关注其抗拉承载力和整体稳定性。

原设计方案中6-6、7-7剖面土钉横向设计间距为

=1.5m,依据《建筑基坑支护技术规程》(JGJ120-99)中公式6.1.2:

(1)

可知,单根土钉受拉荷载标准值与土钉横向间距成正比。

将原设计方案中6-6、7-7剖面土钉替换为竹土钉,横向设计间距改为

=1.1m,单根竹土钉受拉荷载标准值

与原设计中单根土钉受拉荷载标准值

比值为:

=1.1/1.5=0.73,即单根竹土钉设计抗拉承载力为原设计中单根土钉设计抗拉承载力的0.73倍即可满足设计和工程使用安全性要求。

原设计中单根土钉抗拉承载力设计值为10.5T(HRB335

),竹土钉抗拉承载力达到10.5×0.73=7.7T即可满足原设计要求。

由竹土钉试验可知,竹土钉受拉过程中无明显塑性界限,单根竹土钉抗拉承载力在锚头处约为7.7T,连接件避开竹土钉长度中心0.5m即可以满足土钉受拉荷载标准值设计要求。

竹土钉横向间距设计为1.1m,分布更为密集,比原设计方案具有更好的整体性,更加符合土钉墙设计中“墙”的设计思想,所以具有比原设计更良好的整体稳定性。

原设计中横向加强筋为一根

螺纹钢筋,现改为两根

螺纹钢筋,比原设计强度高、整体性好。

原设计方案中6-6、7-7剖面自上而下第1、2、3道土钉改为竹土钉,竹土钉横向间距改为1.1m,6-6、7-7剖面中原设计长度为8.8m的土钉改为8m竹土钉,其他设计参数不变。

第2章竹土钉施工工艺

土钉墙施工在基坑放线开挖后进行修坡、成孔、注浆、喷砼的配套循环施工工艺,工艺流程见下图:

制作竹土钉

放线开挖修坡插入竹土钉编网注浆喷砼开挖下一层

监测

竹土钉施工工艺与常规土钉施工工艺在放线、开挖、修坡、注浆及喷砼工艺步骤相同,仅在制作竹土钉、插入竹土钉及横压筋布置上略作改变。

2.1竹土钉制作

使用竹土钉装配连接机将楔形体砌入锚头和连接件中,连接锚头与竹筋、连接件与竹筋。

2.1.1装配机各组成部分

竹土钉装配连接机由工作平台、液压系统、直线导轨及卡具等组成。

将锚头或连接件卡入卡具,通过液压系统推动直线导轨上的滑块,带动工作块运动,将楔形体砌入锚头或连接件中。

图3竹土钉装配连接机

2.1.2装配加工步骤

图4竹土钉锚头装配

1.2.1锚头装配加工步骤

1)将两片竹片从锚头小口处置于锚头中,并在锚头大口处伸出约8cm;

2)使用工具撬开两片竹片并在竹片之间塞入楔形体;

3)启动液压泵,将工作块推至一侧卡具;

4)将锚头置于另一侧卡具上;

5)启动液压泵,推动楔形体和竹片,直至楔形体和竹片完全进入锚头;

1.2.2连接件装配加工步骤

1)将两片竹片从连接件小口处置于连接件中,并在锚头大口处伸出约5cm;

2)使用工具撬开两片竹片并在竹片之间塞入楔形体;

3)启动液压泵,将工作块推至一侧卡具;

4)将连接件置于连接件卡具上;

5)启动液压泵,推动楔形体和竹片,直至楔形体和竹片完全进入连接件;

6)重复以上步骤,安装另一侧楔形体;

2.1.3质量检验

1、竹筋通长宽度不小于3.5cm;

2、竹筋通长厚度不小于6mm;

3、楔形体无破裂;

4、楔形体完全砌入锚头和连接件,无露头现象;

5、竹筋通长无肉眼可见的纤维断裂现象;

2.2插入竹土钉

竹筋密度小于水泥浆密度,竹筋在孔内注浆情况下向上浮起,所以在插入竹土钉时要保证竹土钉上垫块朝上放置,保证竹筋位于孔中央。

当竹筋插入困难时,应分析原因并与技术负责人沟通,提出切实可行的解决方案,禁止将竹筋强行夯入孔内。

2.3横压筋布置

为固定竹土钉,每排土钉设置2道横压筋穿过竹片锚头的2个拉环,横压筋尺寸规格为B12。

横压筋与锚头拉环使用焊机点焊定位即可。

注:

以上未尽事宜详见中国建筑股份有限公司技术中心试验楼改扩建工程基坑工程基坑边坡支护施工方案一文。

第3章竹材进场检测试验

本试验所用标准:

《建筑用竹材物理力学性能试验方法》(JG/T199-2007)

《材料试验机通用技术标准》(GB/T2611-2007)

《建筑材料工程手册》

竹材来源:

北京市大兴区庞各庄竹材市场

产地:

福建

竹材种类:

毛竹

竹片规格及数量:

4m(760根)、6m(240根)。

3.1顺纹抗拉强度试验

沿试样顺纹方向,以均匀速度施加拉力至破坏,确定竹材顺抗拉强度。

3.1.1试样的制备

1)采集的试材运至试验场后,锯去试材端部,余下两端带竹节并延伸20mm的8段竹筒,沿竹株由根部至梢部按I到VIII的顺序编号(图5)

图5试验用竹简编号

截取I和VIII两段竹筒用于测试顺纹抗拉强度f1和顺纹抗拉弹性模量Et。

(图6)示处试样毛坯的长度和宽度尺寸。

当竹筒在竹节之间的长度不能满足试样长度的要求时,试样两段夹持部分可含竹节。

图6试样毛坯的截取方式

2)试样的形状和尺寸与顺纹抗拉弹性模量试验相同,但不允许与顺纹抗拉强度试验用同一试样。

尺寸如图7所示:

图7顺纹抗拉强度试样

3)试样顺纹必须与中心线平行,竹青面的切线方向应垂直于试样的有效部分(指中间60mm一段)的侧面。

试样有效部分与两段夹持部分之间的过渡弧表面应平滑,并与试样中心对称。

图8顺纹抗拉强度试样

3.1.2仪器设备

1)试验机测定荷载的精度应该符合国家标准规定,试验机的十字头行程不少于400mm,夹钳的钳口尺寸为10mm-20mm,并具有球面活动接头,以保证试样沿纵轴受拉,防止纵向扭曲。

2)卡尺测量尺寸应精确至0.1mm。

图9顺纹抗拉强度仪器设备及试验

3.1.3试样步骤

1)在试样有效部分中央及两段测量厚度和宽度,精确至0.1mm,取3处的平均值,并以矩形截面计算面积。

2)将试样两端夹紧在试验机的钳口中,使试样窄面与钳口接触。

两端靠近弧形部分露出20mm左右。

竖直安装在试验机上。

3)按每分钟200N/mm2的均匀速度加荷直至试样破坏,精确至10N。

4)当拉断处不在试样的有效部分,试验结果应予舍弃。

5)试验拉断后,应立即在试样断口两侧各截取一段试样,按测定含水率的试验方法测定含水率。

图10拉断断口形态

3.1.4结果计算

1)试样含水率为w时的顺纹抗拉强度,按式

(2)计算求得,精确至0.1N/mm2:

(2)

式中:

ƒt,w-含水率为w时顺纹抗拉强度量,N/mm2;

Pmax-破坏荷载,N;

b-试样宽度,mm;

t-试样厚度,mm。

2)试样含水率为12%时的顺纹抗拉强度,应按式(3)计算求得,精确至0.1N/mm2:

(3)

式中:

ƒt,12—含水率为12%时顺纹抗拉强度,N/mm2;

Kft,w—竹材顺纹抗拉强度含水率修正系数;

w—试样含水率,%;

试样含水率在5%-20%范围内,按(3)式计算有效。

3)在试验过程中,应随时将测试数据填入顺纹抗拉强度试验记录表(表1)中,并填入顺纹抗拉强度计算结果。

表1顺纹抗拉试验记录表

试样编号

试样有效部分尺寸/mm

含水率试样

质量/g

含水率

w/%

破坏荷载

Pmax/N

抗拉强度/(N/mm2)

备注

宽度

b

厚度

t

实验时

全干时

实验时

ft,w

含水率12%时ft,12

1

6.59

8.48

10670

191

2

6.40

6.67

9650

226

注:

进场材料顺纹抗拉强度检验所用竹材含水率见竹材含水率试验;

3.2竹材含水率试验

3.2.1原理

试样中所含水分的质量与全干试样质量的百分比,表示试样中水分的含量。

3.2.2试样的制备

1)试条截取

采集的试材运至试验场后,锯去试材端部,余下两端带竹节并延伸20mm的8段竹筒,沿竹株由根部至梢部按I到VIII的顺序编号(图11)

图11试验用竹简编号

截取II和VII两段竹筒用于测试含水率w。

(图12)示处试样毛坯的长度和宽度尺寸。

图12试样毛坯的截取方式

2)竹块质量不应小于1.5g,附在试样上的竹屑碎片杂物清除干净。

图13含水率测定试样

3.2.3仪器设备

1)天平称量值大于或等于300g,感量小于或等于0.001g。

2)烘箱应能保持103℃±2℃恒温。

3)玻璃干燥器和称量瓶。

图14含水率测定仪器设备

3.2.4试样步骤

1)制备好的试样应放入称量瓶中立即称量,精确至0.001g。

2)打开称量瓶后,在烘箱内保持温度103℃±2℃,烘至8h后,取出3个试样进行试称,以后每隔2h试称一次,当前后两次称量之差不大于0.002g时,即认为达到全干。

3)从烘箱中取出试样,盖好称量瓶置于装有干燥剂的玻璃干燥器内,待试样冷却至室温后称量,精确至0.001g。

3.2.5结果计算

1)试样含水率,按式(4)计算,精确至0.1:

(4)

式中:

w—含水率,%

m1—试样试验状态时的质量,g;

m2—试样全干状态时的质量,g。

2)在试验过程中,应随时将称量值填入含水率测定记录表(表2)中,并填入含水率计算结果。

表2含水率试验记录

试样编号

试样试验时质量m1/g

试样全干时质量m0/g

含水率w/%

备注

1

4.5027

2.9648

51.87

2

4.2449

2.6903

57.73

3

4.6074

2.9631

55.49

4

3.6239

2.4175

49.75

平均含水率

53.75

注:

进场竹材平均含水率为53.75%。

3.3竹材锚具拉力试验

3.3.1原理

竹材锚具拉力试验主要测试进场竹材在锚头应力集中处的力学性能,采用双锚头对拉型式,如图17所示。

3.3.2试样的制备

1)采集的试材运至试验场后,锯去试材端部,余下两端带竹节并延伸20mm的8段竹筒,沿竹株由根部至梢部按I到VIII的顺序编号(图15)

图15试验用竹简编号

截取I和VIII两段竹筒用于测试竹材锚具拉力,截取竹材长度为450mm。

当竹筒在竹节之间的长度不能满足试样长度的要求时,试样两段夹持部分可含竹节。

3.3.3仪器设备

1)试验机测定荷载的精度应该符合国家标准规定,试验机的十字头行程不少于600mm,夹钳具有球面活动接头,以保证试样沿纵轴受拉,防止纵向扭曲。

本试验采用WAW-2000微机控制电液伺服万能试验机,如图16所示。

2)卡尺测量尺寸应精确至0.1mm。

图16WAW-2000微机控制电液伺服万能试验机

3.3.4试验步骤

1)将截取好的竹片与锚头安装并预紧锚头楔形体。

2)精确测量试样长度、宽度与厚度。

3)将试样两端夹紧在试验机的钳口中,调整试样垂直度,保证试样竖直安装在试验机上。

4)按每分钟20N/mm2的均匀速度加荷直至试样破坏,精确至10N。

3.3.5结果记录

图17竹材锚具拉力试验

表3竹材锚具拉力试验记录表

试样编号

试样长度(mm)

试样宽度(mm)

试样厚度(mm)

试样破坏时拉力(T)

1

450

35

10

7.8

2

455

35

10

7.6

3

470

35

10

7.6

注:

进场竹材锚具平均拉力为7.7T。

3.4试验结论

综上试验结果,进场竹材各项力学性能与含水率满足前期试验与工程设计、使用要求。

第4章竹土钉结构设计

4.1锚头设计

4.1.1概念设计

1)锚头组成部分

设计的锚头由三部分组成:

图18锚头概念设计图

2)锚头部分设计图

俯视图左视图

图19锚头部分设计图

3)冲压力学性能分析

锚头弧板冲压力理论计算

锚头弧板自由弯曲力:

(5)

锚头弧板弯曲整形力:

(6)

所以,锚头弧板所需冲压力为40T。

4.1.2材料选择

根据数值计算及解析解计算结果,锚头材料采用Q235钢板冲压。

图20锚头实物图

4.2连接件设计

4.2.1概念设计

1)组成部分

设计的连接件由两部分组成:

图21连接件效果图

2)各组成部分尺寸

图22连接件设计图

3)冲压力学性能分析

由于连接件的对称性,选取连接件弧板的一半进行分析计算。

连接板弧板自由弯曲力:

连接板弧板弯曲整形力:

(7)

所以,连接板弧板所需冲压力为38T。

4)材料选择

根据数值计算及解析解计算结果,锚头及连接件材料采用Q235钢板冲压。

图23连接件实物图

4.3楔形块设计

4.3.1水泥砂浆配合比设计

为浇筑用于竹土钉试验中的楔形块,配制强度不小于24MPa的水泥砂浆。

1)材料

水泥:

425普通硅酸盐水泥。

砂子:

采用普通河沙,利用筛子最大直径为0.5mm的筛子过筛,密度1.37g/cm3,颗粒级配组成见表4,颗粒级配曲线如图24所示。

减水剂:

萘系减水剂(1.5%)。

表4砂子颗粒级配

0-0.075

0.075-0.15

0.15-0.3

0.3-0.6

>0.6

17.6

56.6

288.4

626.7

10.7

图24砂子颗粒级配曲线

2)配制方案

配合比(质量比):

m水:

m水泥:

m砂子=0.3:

1:

1,减水剂加量:

1.5%(水泥质量百分数),实测水泥砂浆密度2.15g/cm3,浇筑一板材料用量如表5所示。

预期7天立方体抗压强度为:

50MPa。

表5一板楔形块材料用量表

材料

水

水泥

砂子

减水剂

质量(kg)

1.5

5

5

0.075

3)配制步骤

1、称量一定量的水泥、砂子、水、减水剂,放入搅拌机内进行搅拌,如图25所示。

图25水泥砂浆搅拌

2、模具内涂刷薄层机油,将搅拌完成的水泥砂浆一次性装满模具内。

3、将装满模具的砂浆,放置到振动台上,振动时模具不得跳动(标准试验用振动台具有磁吸),振动5~10秒或持续到表面出浆为止。

4、待表面水分稍干后,将高出试模部分的微粒混凝土沿试模顶面刮去并抹平。

5、试件制作后应在室温为(20±5)℃的环境下静置(24±2)h,当气温较低时,可适当延长时间,但不应超过两昼夜,然后对试件进行编号、拆模。

6、试件拆模后应立即放入温度为(20±2)℃,相对湿度为90%以上的标准养护室中养护。

养护期间,试件彼此间隔不小于10mm,混合砂浆试件上面应覆盖以防有水滴在试件上。

4.4强度测试

1)试件从养护室取出后进行试验。

试验前将试件表面擦试干净,测量尺寸,并检查其外观。

并据此计算试件的承压面积。

2)将试件安放在试验机(WAW-2000微机控制电液伺服万能试验机,如图26所示)的下压板(或下垫板)上,试件的承压面应与成型时的顶面垂直,试件中心应与试验机下压板(或下垫板)中心对准。

图26WAW-2000微机控制电液伺服万能试验机

3)开动试验机,当上压板与试件(或上垫板)接近时,调整球座,使接触面均衡受压。

4)承压试验应连续而均匀地加荷,加荷速度应为每秒钟0.25kN,当试件接近破坏而开始迅速变形时,停止调整试验机油门,直至试件破坏,然后记录破坏荷载。

4.5数据处理

砂浆立方体抗压强度应按下式计算:

(8)

式中

——微粒混凝土立方体试件抗压强度(MPa)

——试件破坏荷载(N);

——试件承压面积(mm2);

微粒混凝土立方体试件抗压强度应精确至0.1MPa。

以三个试件测值的算术平均值的1.3倍(f2)作为该组试件的砂浆立方体试件抗压强度平均值(精确至0.1MPa)。

当三个测值的最大值或最小值中如有一个与中间值的差值超过中间值的15%时,则把最大值及最小值一并舍除,取中间值作为该组试件的抗压强度值;如有两个测值与中间值的差值均超过中间值的15%时,则该组试件的试验结果无效。

4.6试验结果

7天立方体试块应力应变曲线如图27所示。

由图可知该批试块7天立方体抗压强度为55.38MPa,弹性模量约7.64GPa。

图27试块应力应变曲线

4.7浇筑模具

图28浇筑模具图

第5章竹筋抗拉性能测试及加工工艺

5.1试验机介绍

本课题室内抗拉试验采用的是WAW-2000微机控制电液伺服万能试验机,如图30所示。

该试验机采用微机控制电液伺服阀加载和手动液压加载、主体与控制柜分置的设计,具有操作方便、工作稳定可靠、试验精度高、加力平稳的特点,适用于金属、水泥、混凝土、塑料等材料的拉伸、压缩、弯曲、剪切试验。

安装和使用该设备的环境如下:

1)清洁、干燥、无震动,周围有供试验和维护用的空间(≥0.7m);

2)室温为10℃-35℃;

表6WAW-2000微机控制电液伺服万能试验机性能参数表

项目

参数

项目

参数

产品型号

WAW-2000

最大试验力

2000kN

结构形式

四立柱双丝杠油缸下置

试验机级别

1级/0.5级

试验力测量范围

0.4%-100%FS

试验力示值相对误差

优于示值的1%

力分辨率

1/300000

变形测量装置

电子引伸计

引伸计标距

50mm

变形测量范围

0-15mm

变形有效测量范围

2%~100%FS

变形分辨率

最大变形的1/300000

变形示值相对误差

优于示值的0.5%

位移测量装置

拉线式光电编码器

位移测量范围

0~250mm

位移示值相对误差

优于示值的1%

位移分辨率

0.01mm

活塞最大移动速度

0.2-70mm/min无级调速

横梁调整速度

120mm/min

油缸活塞行程

250mm

控制方式

恒应力、恒变形、恒位移三闭环控制和编程控制

等速应力控制范围

2~60Mpa

应力速率相对误差

优于设定值的5%

等速应变控制范围

0.00025/s~0.0025/s

应变速率相对误差

优于设定值的5%

等速位移控制范围

0.2~70mm/min

位移速度相对误差

优于设定值的5%

最大拉伸空间

650mm

最大压缩空间

550mm

夹紧方式

液压自动夹紧

圆试样夹持直径

26-80mm

扁试样夹持厚度

0-60mm

扁试样最大夹持宽度

80mm

上下压盘尺寸

204mm

支滚间距

600mm

弯曲支辊宽度

140mm

弯曲支辊直径

30mm

5.2锚头抗拉试验

5.2.1试样的制备

1)采集的试材运至试验场后,锯去试材端部,余下两端带竹节并延伸20mm的8段竹筒,沿竹株由根部至梢部按I到VIII的顺序编号(图29)

图29试验用竹简编号

2)截取I和VIII两段竹筒用于测试竹材锚具拉力,截取竹材长度为450mm。

当竹筒在竹节之间的长度不能满足试样长度的要求时,试样两段夹持部分可含竹节。

5.2.2仪器设备要求

1)试验机测定荷载的精度应该符合国家标准规定,试验机的十字头行程不少于600mm,夹钳具有球面活动接头,以保证试样沿纵轴受拉,防止纵向扭曲。

本试验采用WAW-2000微机控制电液伺服万能试验机,如图30所示。

2)卡尺测量尺寸应精确至0.1mm。

图30WAW-2000微机控制电液伺服万能试验机

5.2.3试验步骤

1)将截取好的竹片与锚头安装并预紧锚头楔形体。

2)精确测量试样长度、宽度与厚度。

3)将试样两端夹紧在试验机的钳口中,调整试样垂直度,保证试样竖直安装在试验机上。

4)按每分钟20N/mm2的均匀速度加荷直至试样破坏,精确至10N。

图31锚头试验试件

图32锚头抗拉试验

5.2.4试验结果分析

图33锚头抗拉试验结果

5.3连接件力学性能试验

图34连接件抗拉试验试件

图35连接件抗拉试验

图36连接件抗拉试验结果

5.4竹筋握裹力试验

竹筋水泥握裹力国内外试验较少,能够参考的前人经验也较少且没有相关规范和标准。

本试验使用包裹在水泥中的两片竹片进行竹筋握裹力试验。

图37竹筋握裹力试验

由试验结果可知,竹筋握裹力与相同长度

钢筋相差不大。

5.5竹土钉装配加工工艺

5.5.1工作原理

使用竹土钉装配连接机将楔形体砌入锚头和连接件中,连接锚头与竹筋、连接件与竹筋。

5.5.2工艺设计

1)各组成部分

竹土钉装配连接机由工作平台、液压系统、直线导轨及卡具等组成。

将锚头或连接件卡入卡具,通过液压系统推动直线导轨上的滑块,带动工作块运动,将楔形体砌入锚头或连接件中。

图38竹土钉装配连接机

2)各组成部分尺寸

略

3)装配加工步骤

图39竹土钉锚头装配

1、锚头装配加工步骤

(1)将两片竹片从锚头小口处置于锚头中,并在锚头大口处伸出约8cm;

(2)使用工具撬开两片竹片并在竹片之间塞入楔形体;

(3)启动液压泵,将工作块推至一侧卡具;

(4)将锚头置于另一侧卡具上;

(5)启动液压泵,推动楔形体和竹片,直至楔形体和竹片完全进入锚头;

2、连接件装配加工步骤

(1)将两片竹片从连接件小口处置于连接件中,并在锚头大口处伸出约5cm;

(2)使用工具撬开两片竹片并在竹片之间塞入楔形体;

(3)启动液压泵,将工作块推至一侧卡具;

(4)将连接件置于连接件卡具上;

(5)启动液压泵,推动楔形体和竹片,直至楔形体和竹片完全进入连接件;

(6)重复以上步骤,安装另一侧楔形体;

4)质量检验

1、竹筋通长宽度不小于3.5cm;

2、竹筋通长厚度不小于6mm;

3、楔形体无破裂;

4、楔形体完全砌入锚头和连接件,无露头现象;

5、竹筋通长无肉眼可见的纤维断裂现象;

第6章竹土钉拉力监测

竹土钉内力监测元器件采用电阻式应变片,共设置两个断面、六根监测竹土钉。

每根竹土钉依据土钉受力性质,在距离锚头和钉尾1.5m处和土钉中心处设置测点并安置电阻式应变片,每个测点安置两片电阻式应变片。

其具体安装埋设时应注意:

1)应变片必须做好防护措施,防止竹材布设应变片部位浸水、刮擦。

2)应变片与信号线必须编号,一一对应;应变片全部安装后,须把信号线整理保护好并引出地面。

3)应变片安装好并灌注完毕后,应等待水泥浆初凝后测定初始值.

4)在应变片安装时,应小心组装和搬运竹土钉,防止应变片承受较大的弯矩,以免造成损坏。

图40应变片的布设及防护

除以上监测方式外,竹土钉支护部分(6-6、7-7剖面)监测方案详见中国建筑股份有限公司技术中心试验楼改扩建工程基坑工程第三方监测方案。