电动机轴承保养细则.docx

《电动机轴承保养细则.docx》由会员分享,可在线阅读,更多相关《电动机轴承保养细则.docx(7页珍藏版)》请在冰豆网上搜索。

电动机轴承保养细则

电动机轴承保养细则

电动机及轴承维护保养细则

根据《电动机的维护保养与外委修理管理办法》规定,为提高电动机利用率,细化电动机轴承维护管理,特制订电动机轴承维护细则。

一、使用分厂定期对电动机进行加润滑脂,并设置专人负责管理,同时按照规定建立电动机轴承定期润滑台帐(见电动机的维护保养与外委修理管理办法《附件一》)。

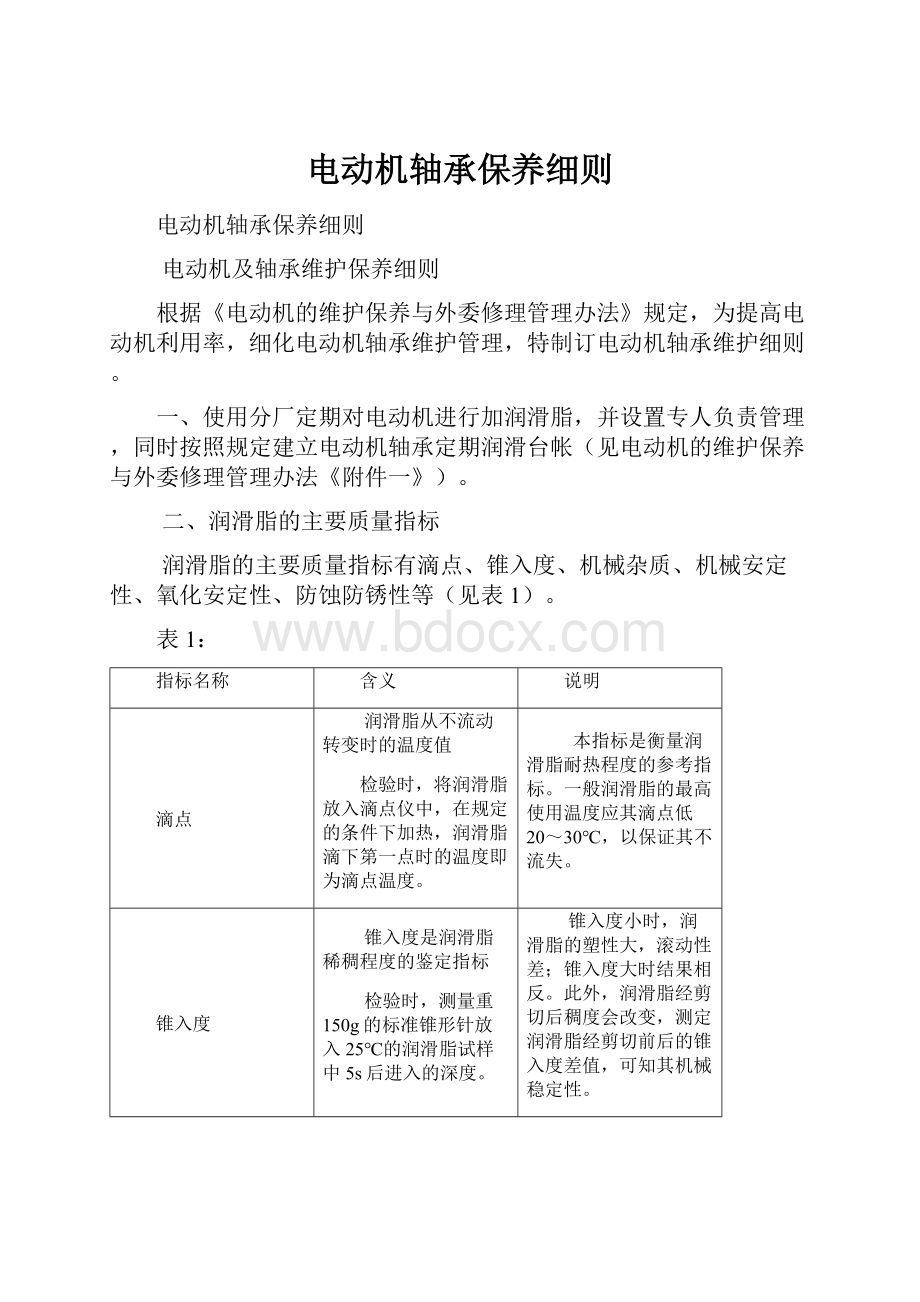

二、润滑脂的主要质量指标

润滑脂的主要质量指标有滴点、锥入度、机械杂质、机械安定性、氧化安定性、防蚀防锈性等(见表1)。

表1:

指标名称

含义

说明

滴点

润滑脂从不流动转变时的温度值

检验时,将润滑脂放入滴点仪中,在规定的条件下加热,润滑脂滴下第一点时的温度即为滴点温度。

本指标是衡量润滑脂耐热程度的参考指标。

一般润滑脂的最高使用温度应其滴点低20~30℃,以保证其不流失。

锥入度

锥入度是润滑脂稀稠程度的鉴定指标

检验时,测量重150g的标准锥形针放入25℃的润滑脂试样中5s后进入的深度。

锥入度小时,润滑脂的塑性大,滚动性差;锥入度大时结果相反。

此外,润滑脂经剪切后稠度会改变,测定润滑脂经剪切前后的锥入度差值,可知其机械稳定性。

机械杂质

指润滑脂中不溶于乙醇-苯混合液及热蒸馏水中物质的含量。

可用酸分解法进行试验,将试样用酸分解后过滤,计算剩余的物质重量。

润滑脂中混有机械杂质会使滚动体及

沟道产生不正常的磨损,产生噪音,使轴承过早的损坏。

三、润滑脂的选用原则

选用润滑脂时,主要根据轴承的工作环境、工作温度、荷载情况等。

1、工作环境

主要指工作环境的最低和最高温度、空气湿度、是否含有腐气体

或过多的灰尘等。

如:

在严寒地区室外使用时,就应该选用锂基低温润滑脂,在湿度较大、水分较多的场合就应该选用钙基润滑脂等。

2、工作温度

主要包括以下两方面:

使用环境的最低温度和运行中可能出现的最高温度。

工作温度较高时,应选择滴点较高的高温润滑脂。

实际最高工作温度应低于润滑脂滴点10~20℃(合成润滑脂应为20~30℃)。

3、荷载情况

需注意,对重载荷的电动机应选用锥入度较低的润滑脂。

在高压下工作时,除要求锥入度小以外,还要求有较高的油膜强度和挤压性能。

4、电机润滑脂的品种、代号、性能及用途见表2

表2:

名称及代号

性能

用途及相关说明

外观及颜色

滴点/℃

适用温度/℃

适用转速和负荷

钙基(Ca)ZG-1~4

黄色,乳膏状

70~90

—10~+70

中-低速,

中-低负荷

中、低速及可能遇到水或潮湿部位的轴承

复合钙基ZFG-1~4

褐色,乳膏状

200~280

—10~+150

中-低速,

高-低负荷

滑动轴承和滚动轴承,耐高温,耐水

钠基(Na)长纤维

黄青色,亮纤维状

140~200

—10~+100

中-低速,

高-低负荷

中、低速轴承,不得含水分,以防乳化。

钠基(Na)短纤维

黄青色,乳膏状

高-低速,

高-低负荷

高温滚动轴承,不得含水分,以防乳化。

铝基(Al)

青红色,透明拉丝状

70~90

—10~+80

中-低速,

中-低负荷

受振动的轴承,极压性好,滴点下安定性好

钡基(Ba)

红黄色,短纤维膏状

150~180

—10~+130

中-低速,

高-低负荷

中、低速滚动轴承,不适宜低温和高速

钙-钠基(Ca-Na)

黄青色,短纤维膏状

150~180

—10~+120

高-低速,

中-低负荷

高速滚动轴承,有一定的抗水性和机械安定性

锂基(Li)-石油

褐红色,乳膏状

170~190

—30~+130

高-低速,

高-低负荷

中、小型滚动轴承,耐低温,高速万能脂

锂基(Li)-合成油

褐红色,短纤维膏状

170~220

—50~+130

高-低速,

高-低负荷

高低温均能适应的滚动轴承,低温性能尤为明显

复合锂基

褐黄色,乳膏状

200~280

—30~+130

高-低速,

高-低负荷

高低温均能适应的滚动轴承,多效通用

非皂基(不熔脂)

膨润土-黄红硅胶-浅黄

无

—10~+200

中-低速,

中-低负荷

高温轴承用万能脂

四、润滑脂加入量及注入要求

上图为轴承室切割面图、1-轴承开壳2-端盖3-轴承外环4-轴承滚珠5-轴6-轴承内盖

1、对开启式轴承,应将其用干净的汽油清洗并晾干后,注入适量的润滑脂(特别注意:

润滑脂注入过多或过少都将对电机的运行产生不利的影响。

注入量过多时,轴承运转阻力较大,将产生过多的热量,使轴承温度升高,机械损耗增多,轴承温度达到其“滴点”时,就将成为液体状而从轴承室的一些缝隙中流出,最终失去润滑作用,导致轴承损坏,甚至损坏电机;反之,如注入量过少,则会因润滑不充分而造成滚子与滚道较快磨损,在运转过程中,先是出现较大的噪声、轴承温度较高,随后将是噪声进一步增大,温度急剧增高,直至损坏,严重时会导致轴承抱死或者定、转子相擦,转速下降,最终使电机过电流烧毁)。

2、油脂合适注入量可分为以下两种方式进行:

①根据轴承室空腔容积大小和所用轴承的极限转速及电机工作转速比值而定(见表3),②根据轴承室空腔容积大小和电机的转速(对于交流电动机,也可用极数代替转速)来简略地计算加油量(见表4)。

表3:

轴承的极限转速与工作转速的比值nj/n

<1.25

1.25~5

>5

润滑脂注入量(与轴承室空腔比例)

1/3

(1/3)~(2/3)

2/3

表4:

电机转速/(r/min)

<1500

1500~3000

>3000

润滑脂注入量(与轴承室空腔比例)

2/3

1/2

1/3

五、电动机维护周期和轴承加润滑脂周期

1、电动机轴承维护、保养周期:

二极电机运行8000小时,四极电机运行16000小时,六极电机运行24000小时,八极电机运行32000小时对电机进行维护。

2、轴承加润滑脂周期:

2极电机运行1440小时填加一次润滑脂;4极电机运行2880小时填加一次润滑脂;6极和8极电机运行4320小时填加一次润滑脂,大型电机加润滑脂可根据设备说明书规定加润滑脂。

六、各分厂电动机维护保养内容及要求

1、使用分厂根据实际生产情况利用停炉、停机时间定期对电动机轴承进行维护、保养,同时建立电动机周期保养台帐(见电动机的维护保养与外委修理管理办法《附件二》)。

2、电动机使用分厂维护保养内容:

对电动机解体清扫去除电机内、外部的灰尘和污物,注润滑油脂时,场地要干净清洁,所用工具应用汽油清洗干净,用汽油对轴承清洗干净并且待汽油全部挥发后加新润滑脂,油脂注完后,应尽快装配好其他部件,要防止进入轴承中的油脂夹带灰尘杂物,特别是砂粒和铁屑等,为了达到要求的注油量并保证注入油脂的清洁度,可采用专用注油机进行此项工作,如果轴承有磨损现象及时更换。

3、动力分厂对维修电动机检查电动机转子、定子的线圈、测绝缘,处理松动的线圈和槽楔以及各部的紧固零部件。

七、考核标准

各分厂在规定周期内未对轴承进行添加润滑脂等维护保养操作,记一个不符合项。

如造成电动机损坏,按照公司相关管理办法进行考核。

八、附则

本管理细则由生产技术部起草并负责修改,自下发之日开始实施。