教学设计无碴轨道道床底座和凸形挡台施工.docx

《教学设计无碴轨道道床底座和凸形挡台施工.docx》由会员分享,可在线阅读,更多相关《教学设计无碴轨道道床底座和凸形挡台施工.docx(14页珍藏版)》请在冰豆网上搜索。

教学设计无碴轨道道床底座和凸形挡台施工

无碴轨道道床底座和凸形挡台施工无碴轨道道床中,底座和凸形挡台是唯一的现浇混凝土结构,因此该结构的施工方案着重从“现浇、线状、薄层、高性能”方面考虑。

1结构型式

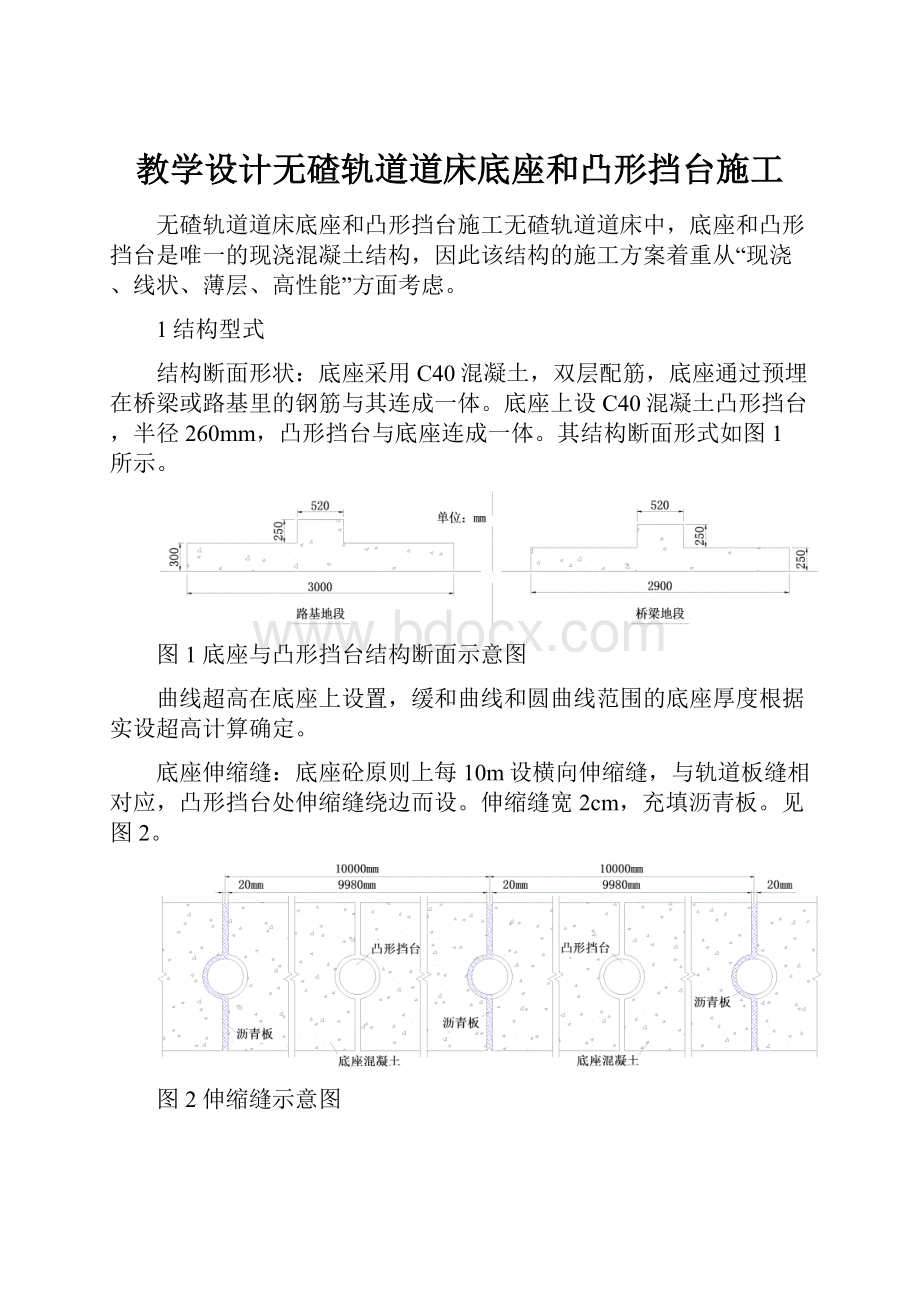

结构断面形状:

底座采用C40混凝土,双层配筋,底座通过预埋在桥梁或路基里的钢筋与其连成一体。

底座上设C40混凝土凸形挡台,半径260mm,凸形挡台与底座连成一体。

其结构断面形式如图1所示。

图1底座与凸形挡台结构断面示意图

曲线超高在底座上设置,缓和曲线和圆曲线范围的底座厚度根据实设超高计算确定。

底座伸缩缝:

底座砼原则上每10m设横向伸缩缝,与轨道板缝相对应,凸形挡台处伸缩缝绕边而设。

伸缩缝宽2cm,充填沥青板。

见图2。

图2伸缩缝示意图

凸形挡台与基准器:

凸形挡台位于梁端时为半圆形,其他为均为圆形。

凸形挡台周围用树脂材料填充,树脂厚度为40mm。

见图4.4.4-3。

2施工测量

A.复测及控制点测量

施工前,对试验段的中线、高程进行复测,在合格的复测成果基础上,进行贯通及平面控制测量。

图3凸形挡台形状及基准器位置示意图

沿线路方向每隔1.0km左右测设施工控制导线点,导线点与线路的延

伸方向搭接,并与相邻的定测导线点贯通闭合,形成附合控制导线。

在附合导线网的基础上,每隔100m左右,测设线路中心及水准百米控制桩。

百米控制桩的测量精度标准如表1所示。

表1百米控制桩测量精度表

序

项目

允许偏差

1

中线

直线段/曲线段

±8″/2mm

2

间距

直线段/曲线段

±10mm/±2mm

3

水平

±2mm

施工测量工艺流程如图4所示。

图4控制点测设工艺流程示意图

B.基准器测设

基准器是轨道板铺设的重要量测依据,设在凸形挡台顶部。

基准器位于线路中心线上,纵向间距与凸形挡台间距基本一致,标准间距为5m。

基准器测设精度见表2。

表2基准器测量精度表

序

项目

允许偏差(mm)

1

相邻基准器间距/偏离中心线/高程

±5mm/≤2mm/±2mm

2

相邻基准器实测高差与设计高差较差

≤1mm

为便于精确定位,基准器设为微调式:

即采用螺栓固定在凸形挡台凹槽内,根据测设数据,由纵、横及竖向三方向调整铜质芯棒,达到中心点位位于线路中心、点位与轨面高差值一致的要求。

精确定位后用高标号砂浆覆盖。

基准器结构形式如图5所示。

图5基准器设置示意图

C.主要技术措施

a.根据凸形挡台位置,详细计算基准器的坐标。

采用高精度的测量仪器,精确测定基准器的中心位置。

b.在凸形挡台混凝土浇筑前,先在路基面或梁面上测设基准器中心点位,并测设该点位的法线护点,以保证凸形挡台的位置不偏移,也便于安装基准器。

c.利用线路关系,核准基准器点位,并依次编号、登记。

量测结果做成标签,贴在线路前进方向的左侧或曲线外侧。

标签反映内容如图6所示。

图6基准器测量标签示意图

d.直、曲线地段,分别采用针对性的测量工艺流程,如下图所示:

图7直、曲线地段基准器测设工艺流程图

3底座基础处理

A.路基段

双线路堤及路堑地段横断面如图8所示。

图8双线路堤、路堑地段横断面示意图

板式轨道施工前,需完成与之相关的排水、沟槽等基础工程施工。

如上图所示,全标段路基部分左右两侧均设电缆槽,当基床表层填筑完成后,用专用机械开槽,砌筑预制电缆槽及路肩预制件。

完成路基段50m间距的C20钢筋混凝土排水井,施工前疏通井下φ150mm的横向PVC排水管。

除相关的质量检测和外观质量检查验收外,需给无碴轨道的施工提供合格、连续、无阻碍的施工环境,做好路基表面的保护工作。

路基地段底座与基床表层的联接钢筋,在基床表层填筑碾压时埋入,其布置方式如图9所示。

图9底座与基床表层钢筋连接示意图

B.桥梁

在桥面上下行线路中心线上,各量出宽度为2900mm的底座混凝土范围,对其进行凿毛、冲洗和清理。

整理梁面预留的“门”形和“L”形钢筋,不符合设计要求的重新钻孔预埋,“门”式钢筋与路基相同。

将底座、凸形挡台钢筋与预埋的“门”形钢筋连成一体。

C.基础验收

底座混凝土铺筑前,须组织联合体内相关专业人员对其基础的施工质量、预埋件的位置尺寸等进行检查和验收,在其施工质量得到监理工程师认可后,方可进行底座混凝土的施工。

其主要检查内容如表3所示。

表3基础检查验收主要标准一览表

序

检查验收项目

主要要求

引用依据

一

桥梁

1.《时速350km铁路预应力混凝土预制梁技术条件》

2.《客运专线铁路路基工程施工质量验收暂行标准》等

1

梁体及封端混凝土外观

平整密实、整洁、不露筋、无空洞、无石子堆垒,桥面流水畅通。

2

梁体表面裂纹

桥面保护层、挡碴墙、端隔墙、遮板、力筋封端和转折器处凹穴封堵等,不允许有空洞大于0.2mm的表面裂纹,其他部位梁体表面不允许有裂纹

3

桥梁全长

±20mm

4

桥面及挡碴墙内侧宽度

±10mm

5

梁面平整度偏差

≤5mm/m

6

桥面不平整度

≤10mm/m

7

桥面高程

0,-30mm(底座范围内)

8

梁体徐变上拱的观测与预测

≤10mm

9

墩台沉降的观测与预测

均匀沉降≤20mm,相邻墩差异沉降≤5mm,连续梁按设计要求

二

路堤基床表层外形尺寸

1

中线高程

±10mm

2

路肩高程

±10mm

3

中线至路肩边缘

0,20mm

4

宽度

不小于设计值

5

横坡

±0.5%

6

平整度

≯10mm

7

厚度

-20mm

三

路基基床表层填筑压实质量

采用K30、n、Evd三项指标控制

四

路基附属及相关工程

1

检查井中心位置,纵向/横向

±50mm/-20mm,+50mm

2

接触网支柱距线路中心位置

0,+20mm

3

声屏障距线路中心位置

±50mm

4

电缆槽距线路中心位置

0,+20mm

五

路基工后沉降的监测与预测(满足要求后方能铺设无碴轨道)

1

工后沉降

≤30mm

2

不均匀沉降

≤20mm/20m

4底座与凸形挡台施工

底座上凸形挡台除提供板体铺装中心线与高程外,更重要的功能是限制板的纵、横向移动,因此底座、凸形挡台必须连续现浇完成。

底座、凸形挡台混凝土由箱梁预制厂内的搅拌站集中供应。

其施工工艺流程如图10所示。

A.钢筋绑扎

底座和凸形挡台钢筋连成一体。

原材料在板厂集中下料,自卸汽车从施工便道运至相应工位,汽车吊吊运上桥,人工散运就位。

钢筋安装允许偏差如下:

a.钢筋间距:

20mm

b.钢筋保护层厚度

设计为25~35mm时,允许偏差为+5mm、-2mm;设计为<25mm时,允许偏差为+3mm、-1mm。

B.模板安装

图10底座与凸形挡台施工工艺流程图

底座模板采用竹胶板加工制成,模板高度与底座混凝土内、外侧高度

相同,并按设计要求埋设过轨管线。

底座与凸形挡台混凝土分两次浇筑成型,底座混凝土浇筑完成24h后,开始支立凸形挡台模板。

凸形挡台模板由两片半圆形钢模拼合而成,模板通过横梁固定其空间位置。

如下图所示:

图11底座与凸形挡台模板

底座与凸形挡台模板安装允许偏差如表4所示。

表4底座与凸形挡台模板安装允许偏差一览表

序

项目

允许偏差(mm)

备注

一

底座

1

高度

±5

2

宽度

±5

模板内侧面间的偏差

3

位置

±3

4

模板平整度

2

1m直尺检查

5

预埋件位置

±10

二

凸形挡台

1

圆形挡台直径

±3

2

半圆形挡台半径

±2

3

挡台中心偏离线路中心线

3

4

挡台中心间距

±2

5

挡台高度

+4,0

C.混凝土浇筑

综合本试验段施工交通现状,大部分地段拟采用混凝土泵车直接泵送入模,个别地段采用混凝土输送泵泵送。

上、下行线浇筑段平均200m,浇筑段划分与方案如图12所示。

图12底座与凸形挡台混凝土总体浇筑顺序示意图

D.底座中线、外形尺寸及表面平整度

底座混凝土原材料、配合比检验、施工需符合《京沪高速铁路桥涵高性能混凝土技术条件》、现行《铁路混凝土与砌体工程施工质量验收标准》(TB10424)等标准的有关规定,其允许偏差如表4所示。

表4底座中线、外形尺寸及表面平整度允许偏差

序

项目

允许偏差(mm)

1

底座高度

±5

2

底座宽度

±10

3

凸形挡台前后位置

±5

4

中心偏差

3

5

平整度

凹陷深度不大于2mm/m,低洼长度不超过50mm

E.主要技术措施

a.底座及凸形挡台立模浇筑混凝土前,着重检查、修复梁面及路基面上预埋的“L”、“门”形钢筋。

以保证凸形挡台、底座、基础部分之间牢固连接。

b.曲线超高在底座上设置,为方便控制底座混凝土顶面标高,侧模采用竹胶板制作,模板顶面与混凝土面等高。

c.轨道板的平面配置决定了凸形挡台间的距离,因此预制箱梁或现浇连续梁时,应按凸形挡台的设计位置预埋凸形挡台的联接钢筋。

d.路基段、每孔或每联梁上,底座伸缩缝每隔一个凸形挡台设置。

采用临时固定措施,使伸缩缝平直且垂直于线路。

e.凸形挡台纵向间距直接影响到板缝大小,因此在立模之前,必须在梁面或路基面上精确测定凸形挡台中心点位,并以此点为控制模板的安装位置,使其高程、距离的偏差及与线路中心的偏差均小于±2mm。

f.施工组织时,左右线浇筑工位交替设置。

g.在凸形挡台顶面准确画出十字墨线,纵向表示轨道中心线,横向与轨道方向垂直,并符合轨道板前后位置的间隔要求。