机械机电毕业论文设计wYH4液压阀端盖实物测绘及工艺规程编制.docx

《机械机电毕业论文设计wYH4液压阀端盖实物测绘及工艺规程编制.docx》由会员分享,可在线阅读,更多相关《机械机电毕业论文设计wYH4液压阀端盖实物测绘及工艺规程编制.docx(12页珍藏版)》请在冰豆网上搜索。

机械机电毕业论文设计wYH4液压阀端盖实物测绘及工艺规程编制

wYH4液压阀端盖实物测绘及工艺规程编制

摘要:

主要介绍YH4端盖的结构设计,以及主要部位的尺寸设计,对应用零件的工艺设计及加工方法的设计过程做了总结。

关键词:

YH4端盖设计零件工艺规程总结。

一、前言

机械零件设计,首先必须制造出零件的毛坯,然后再用机械加工方法制造出来。

一个零件可以用几种不同的加工方法制造,但在一定条件下只有某一种方法是较合理的。

因此,合理地设计零件的机械加工工艺,并把合理的工艺过程中的各项内容以规定的表格形式设计成技术文件,最后用技术文件来指导零件的加工和生产,这就是机械加工工艺设计实验的基本内容。

我选择端盖作为我的毕业技术实践课题,目的是提高零件测绘和制造工艺过程的设计能力。

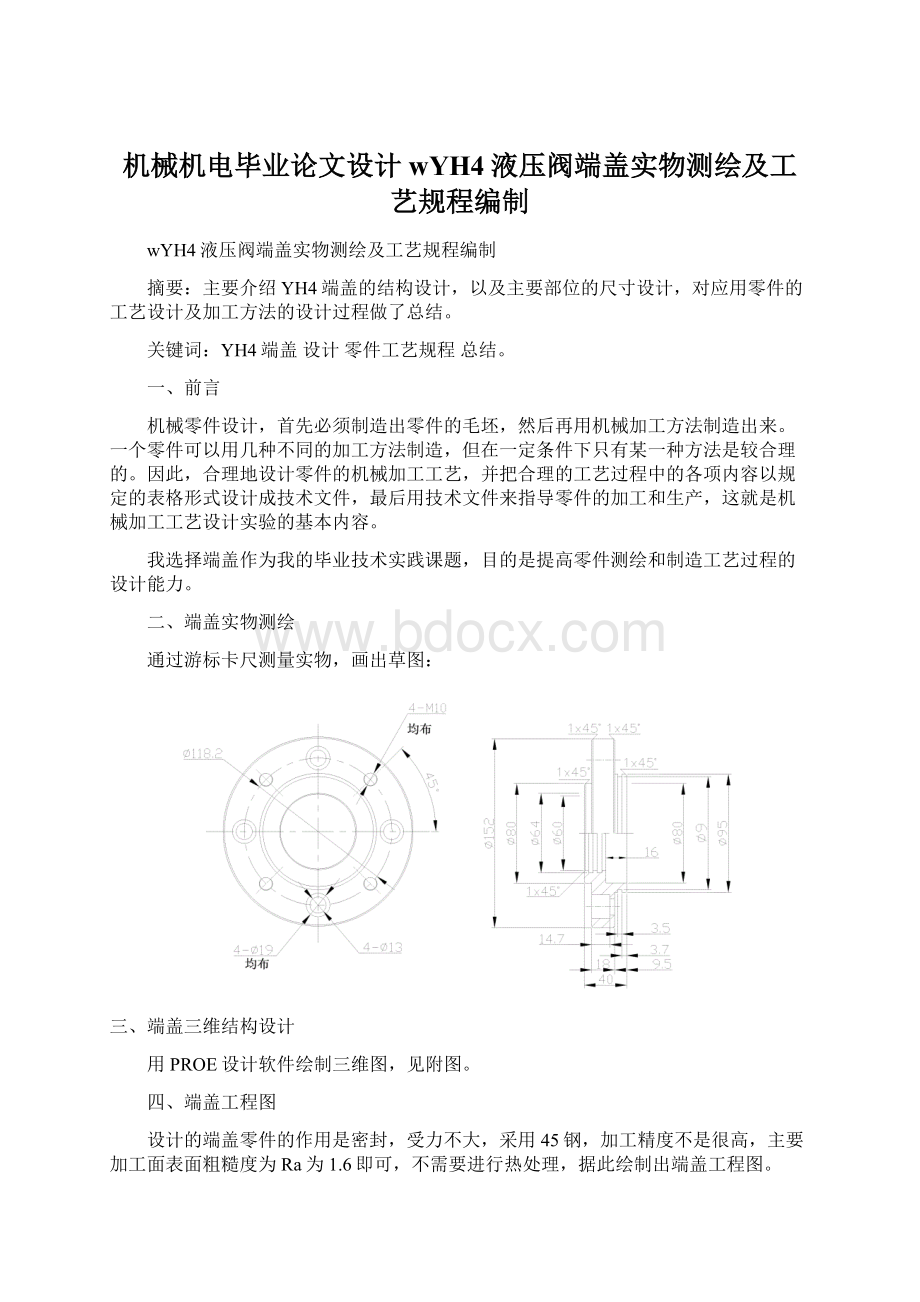

二、端盖实物测绘

通过游标卡尺测量实物,画出草图:

三、端盖三维结构设计

用PROE设计软件绘制三维图,见附图。

四、端盖工程图

设计的端盖零件的作用是密封,受力不大,采用45钢,加工精度不是很高,主要加工面表面粗糙度为Ra为1.6即可,不需要进行热处理,据此绘制出端盖工程图。

五、端盖机械工艺过程设计

5.1主要知识点:

1)、机械加工工艺的设计原则、原始资料及步骤

1.机械加工工艺的设计原则

机械加工工艺的设计原则是:

在保证产品质量的前提下,努力提高生产率和降低工艺成本;在充分利用企业现有生产条件的基础上,尽可能采用先进生产技术;工艺设计应正确、完整、清晰和统一,所用术语、符号、单位、编号等,要符合最新的国家标准。

2.机械加工工艺设计的原始资料

(1)产品的全套技术文件包括产品图样,技术说明书,产品验收的质量标准。

(2)产品的生产纲领。

(3)工厂的生产条件包括毛坯的生产条件或协作关系,工厂的设备和工艺装备情况,专用设备和专用工艺装备的制造能力,工人的技术等级等。

(4)各种技术资料包括有关手册、标准以及国内外先进的工艺技术资料等。

2)、机械加工工艺过程的基本概念

机械加工工艺过程是由一系列工序组成的。

每一工序又可分为若干个安装、工位、工步或走刀。

1.工序

工序是指在一个工作地点,对一个或一组工件所连续完成的那部分工艺过程。

2.安装

安装是指在一次装夹中所完成的那部分工序。

一个工序可以包括一次或几次安装。

如图1所示零件,在车削工序中一般有两次安装。

3.工位

工位是指在一次装夹内工件在机床中所占的每个位置。

采用多工位加工,可以减少零件安装次数,以缩短辅助时间。

4.工步

工步是指在一次安装或一个工位中,在加工表面、刀具、转速和进给量都不变的情况下所完成的那一部分工序。

一个工序包括一个或几个工步工步。

5.走刀

走刀是指在一个工步中,由于余量较大,要在转速及进给量不变的情况下进行多次切削,每一次切削称为走刀。

一个工步可包括一次或数次走刀。

3)、机械加工工艺设计的内容

在确定了待加工零件的生产类型、选好材料和毛坯形式、审查和分析了零件图纸之后,就可进行该零件的机械加工工艺设计。

5.2选择定位基准

定位基准是指在机械加工中用来确定工件位置的基准面,它的合理选择对保证加工精度,安排加工顺序和提高加工生产率有重要影响。

第一道工序只能以毛坯表面作为定位基准面,这种基准面称为粗基准。

在以后的工序中用已加工过的表面定位,这种基准面称为精基准。

1.粗基准的选择原则

(1)保证不加工表面与加工表面相互位置要求原则当有些不加工表面与加工表面间有相互位置要求时,一般选择不加工表面为粗基准。

(2)保证各加工表面的加工余量合理分配的原则应选择重要加工表面为粗基准。

工的粗基准选择

(3)粗基准不重复使用的原则粗基准的精度低,粗糙度数值大,重复使用会造成较大的定位误差。

因此,同一尺寸方向的粗基准,通常只允许使用一次。

2.精基准的选择原则

(1)基准重合原则尽可能使设计基准与定位基准重合,以减少定位误差。

(2)基准统一原则尽可能使用同一定位基准加工各表面,以保证各表面间的位置精度。

如轴类零件常用两端顶尖孔作为统一的定位基准。

(3)互为基准原则当两个加工表面间相互位置精度要求很高(包括本身尺寸与形状精度要求)时,可运用互为基准反复加工的原则。

(4)自为基准原则当要求加工余量小而均匀(如精加工或光整加工)时,可选择加工表面本身作为定位基准,即自为基准原则。

在进行机械加工工艺设计时,应根据具体情况进行综合的分析,灵活运用各项原则。

5.3拟定零件的加工工艺路线

1.选择加工方法

一般先根据这个零件主要表面的技术要求选定它的最后加工方法,再选前面各工序的加工方法。

例如当一轴的主要外圆面要求精度等级为IT6、表面粗糙度值Ra为0.4,并要淬硬时,其最后工序可选用精磨,前面的准备工序可为粗车——半精车——淬火——粗磨。

主要表面的加工方法选定后,再选各次要表面的加工方法。

各种常用的加工方法所能达到的精度和表面粗糙度以及需留的加工余量按手册确定。

2.安排加工顺序

(1)基面先行工件的精基准表面应先进行加工,以便为后续工序加工提供精基准。

当基准不统一时,应作基准转换,并按逐步提高精度的原则安排基准面加工。

(2)先主后次即先加工主要表面(如装配表面、工作表面等),后加工次要表面(如键槽、紧固用的光孔或螺孔等)。

次要表面加工量较少,通常安排在主要表面半精加工与精加工(或光整加工)之间。

(3)先粗后精即粗加工→半精加工→精加工或光整加工。

(4)先面后孔对于箱体、支架和连杆等工件,应先加工平面后加工孔,使安装方便、定位可靠,以平面定位加工孔,易保证平面与孔的精度及位置精度,并改善刀具初始工作条件。

3.热处理工序的安排

(1)预备热处理常用的方法有退火和正火,一般安排在机械加工之前。

用以改善切削性能,使组织均匀,细化晶粒,消除毛坯制造时的内应力。

(2)去除内应力处理包括人工时效、退火等,通常在粗加工与精加工之间进行。

对于一般精度的零件,应安排在粗加工后作人工时效,以消除铸造和粗加工时产生的内应力,减少后续加工的变形;对精度要求较高的零件,应在半精加工后进行第二次时效处理,使加工精度稳定;对精度要求很高的零件(如丝杆、主轴等),应安排多次去应力处理;对于精密丝杆、精密轴承等零件,为消除残余奥氏体,稳定尺寸,常在回火后进行冷处理。

(3)最终热处理可以提高材料的强度、表面硬度和耐磨性。

变形较大的热处理,如调质、淬火、渗碳淬火等,应在磨削前进行,通过磨削来纠正热处理变形。

变形较小的热处理(如氮化),应安排在精加工后。

表面装饰性镀层和发蓝工序,一般在精加工后进行。

电镀工序后应进行抛光,以增加耐腐蚀性和美观。

耐磨性镀铬则放在粗磨和精磨之间进行。

4.辅助工序的安排

包括检验、去毛刺、倒棱边、去磁、清洗和涂防锈油等。

其中检验工序是保证产品质量的重要措施,它应在粗加工与精加工之间,或重要工序前后进行;进入装配和成品库前应作最终检验,对于重要件还应作特种性能检验,如磁力探伤、密封性等。

5.4确定各工序的加工余量、工序尺寸和公差

工艺路线拟订以后,应确定每道工序的加工余量、工序尺寸及其公差。

工序尺寸是工件加工过程中,各个工序应保证的加工尺寸,工序尺寸允许的变动范围就是工序尺寸公差。

工序尺寸的确定与工序的加工余量有密切关系。

零件图上的尺寸和公差就是最终工序的尺寸和公差。

可以用“倒推”的办法,将此尺寸加上此工序的余量,就是上一工序的工序尺寸。

各种加工方法需要的加工余量值可参阅有关的《机械制造工艺设计手册》。

工序尺寸的公差可按该工序的加工方法所能达到的精度查标准公差数值表来确定。

除毛坯公差和最终尺寸的公差为双向公差外,机械加工的工序间尺寸的公差均按“入体分布”,即标注为向着零件体内的单向公差。

5.5机床设备及工艺装备的选择

选择机床设备的基本原则为:

1.机床的精度应与工序要求的精度相适应。

2.机床的规格应与零件的外形尺寸相适应。

3.机床的生产率应与零件要求的生产纲领相适应。

当大批大量生产时,根据零件相关工序的加工要求和批量等,设计专用机床及专用夹具。

工艺装备包括夹具、刀具和量具等,应根据零件的生产类型和加工精度等进行选择。

单件小批生产时,一般选用通用夹具或组合夹具、标准刀具和通用量具;采用成组工艺时,应设计成组夹具;大批大量生产时,常采用复合刀具和极限量规或高效的专用检验量具。

5.6编制工艺文件

单件小批生产中,一般只编写简单的综合工艺过程卡片,这种卡片亦有简繁之分,最简单的只写出加工工艺过程中各工序的名称和顺序,较详细的则附有主要工序的简图,工艺设计见下述例题分析。

大批大量生产中要求工艺文件更加完整和详细。

各工作地点都有所完成工序的工序卡片,生产管理部门,按零件将各工序卡片汇装成册,随时可查阅。

半自动和自动机床有机床调整卡片,检验工序有专门的检验工序卡片等等。

5.7设计思路

(l)设计、绘制零件产品图纸利用Pro/E绘制零件的三唯图,利用CAD绘制零件的三视图及工程图。

(2)分析研究产品的图制熟悉产品的性能和工作原理,明确零件的作用,审查视图、尺寸、技术条件、零件的结构工艺性和材料选用等方面是否完整合理。

(3)选择毛坯根据图样要求,按设计原则,选择毛坯的种类和制造方法。

(4)拟订工艺路线选择定位基准及各表面加工方法,划分加工阶段,工序组合及安排等。

(5)工序设计确定加工余量、工序尺寸及公差、切削用量、工时定额、设备和工装等。

(6)填写工艺文件如机械加工工艺过程卡片和机械加工工序卡片。

5.7设计步骤

1、材料的选择

端盖是机械上常见的一中零件,使用的数量比较多,是铁铸件。

其工艺过程为:

铸造------机加工(车、铣).

YH4端盖零件属于盘套类零件,如图1-1所示。

内圆Φ80+0.0250和Φ60+0.0250是与其他零件相配合的的基孔制孔。

他们的Ra均为3.2。

所以次零件的加工要求不是很高,可以采用一般加工工艺来完成。

图1-1

根据端盖在实际中的应用,应选用灰铸铁。

为什么选灰铸铁呢?

因为它有以下的特点:

1)组织特点:

灰铸铁的组织由金属基体和片状石墨组成。

2)性能特点:

由于片状石墨割裂了金属基体,并容易引起应力集中,故灰铸铁的抗拉强度低,塑性、韧性很差。

但石墨对铸铁的抗拉强度和硬度影响不大,所以回铸铁的抗拉强度和硬度与相同基体查不多。

石墨的存在,也是灰铸铁获得良好的耐磨性、抗震性、切削加工性和铸造性能。

2、毛坯的选择

根据端盖的结构分析,毛坯应通过铸造的方法获得。

铸造工艺过略。

3、定位基准的选择及工艺过程的分析

外圆和通孔的相对位置可由铸造是采用整模造型而不会产生大的偏差,由于本产品的精度要求不是很高,则只需要选择好定位基准,只需要采用粗车→精车既卡完成车削加工。

因此,可采用铸造→车削→画线钻孔→攻螺纹→检验的工艺路线。

定位基准的选择

1)、以φ82的外圆为粗基准,加工φ154和φ97;割3.5的槽、镗φ58的孔。

2)、以φ95的外援和φ152的端面为精基准,加工φ82的端面和外圆、镗φ60的内孔,这样就能把所需要的车削的加工的表面加工出来了。

3)、以φ80的外圆面的轴线为基准划线,找出孔4一φ11、4一φ13的中心位置,即可钻出上述的孔。

4、制订机械加工工艺过程

单件小批量生产YH4端盖的机械加工工艺过程详见表1-3。

表1-3单件小批生产YH4端盖的工艺过程

工序号

工序名称

工序内容

加工简图

设备

1

铸造

铸造毛坯,尺寸如简图所示;清理铸件。

2

车削

车Φ96底平面,保证总长尺寸36;

1.车φ152端面,保证尺寸10;

2.车φ95及φ152的外圆,保证尺寸φ152±0.10及φ950-0.1;

3.倒角1×45°。

割3.