供热管网波管补偿器爆裂破损原因分析及解决方法.docx

《供热管网波管补偿器爆裂破损原因分析及解决方法.docx》由会员分享,可在线阅读,更多相关《供热管网波管补偿器爆裂破损原因分析及解决方法.docx(10页珍藏版)》请在冰豆网上搜索。

供热管网波管补偿器爆裂破损原因分析及解决方法

供热管网波纹管补偿器爆裂破损原因分析及解决方法

闻作祥吴星[北京市热力集团]2003-05-30

本文提要:

北京市集中供热管网,从2000年3月底至5月,二个月期间相继发生供热干线波纹管爆裂破损问题,使

人们引发了对波纹管补偿器如何正确设计、加工及运行管理等诸多问题的思考。

本文分析了破损原因,提出了解决的方法,并对如何看待波纹管补偿器的问题提出全新诠释。

1.问题的提出

波纹管补偿器作为一种新型补偿设备,从80年末期开始使用,90年代得以大力推广。

作为一种补偿性能良好,

使用维护简单的补偿器,特别是在代替以往套筒式补偿器方面,得到大家的认可,但随着其使用年限与范围的增加、扩展,特别是在供热系统中波纹管爆裂破损事故的不断发生,使得我们必须站在新的高度,重新认识波纹管补偿器。

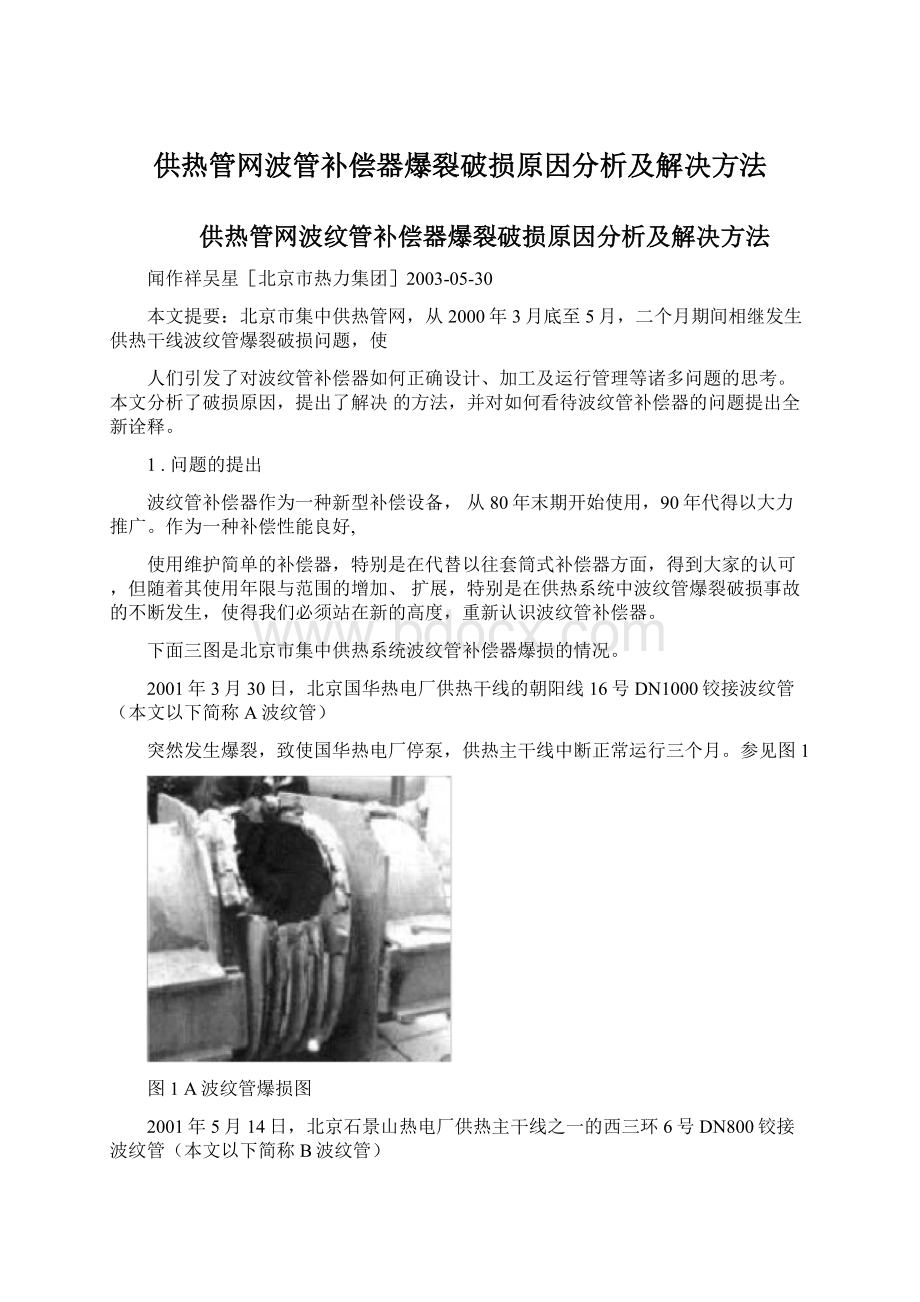

下面三图是北京市集中供热系统波纹管补偿器爆损的情况。

2001年3月30日,北京国华热电厂供热干线的朝阳线16号DN1000铰接波纹管(本文以下简称A波纹管)

突然发生爆裂,致使国华热电厂停泵,供热主干线中断正常运行三个月。

参见图1

图1A波纹管爆损图

2001年5月14日,北京石景山热电厂供热主干线之一的西三环6号DN800铰接波纹管(本文以下简称B波纹管)

2。

发现已严重破损,四层中已有三层开裂,不能正常运行,被迫中断运行。

参见图

图2B波纹管破损图

2001年5月23日,北京华能热电厂蒸汽主干线DN1000波纹管补偿器(本文以下简称C波纹管),发生了大

量蒸汽泄漏,华能热电厂被迫调整工况,停止蒸汽外供,蒸汽干线停汽三周。

参见图3

图3C波纹管失稳图

接连不断的问题,引起供热界广大技术人员的关注,波纹管补偿器在目前供热管网中被广泛使用,仅北京市集中供热网中就有三千多个,特别是在大口径的供热主干线上,波纹管是目前唯一的补偿设备,一旦发生问题后果十分严重,必须引起高度重视。

本文试分析波纹管爆裂破损各种原因,及波纹管补偿器在设计、生产、施工和运行管理各方面存在的冋题,并在此基础上提出解决冋题的方法。

事故原因我们从6个方面进行了分析,试述如下:

2.1外观观察

A和B波纹管的外观观察呈现一样的特征,波纹管外层的外壁有少量腐蚀产物,但仍然保持银白色的金属光泽,裂纹很细,走向各异。

在波纹管的第一层内壁以及第二、三层的内外壁有大量腐蚀产物附着,不锈钢薄板已经完全失去了金属光泽,坠落地

面已无金属声响,层间堵塞大量腐蚀产物已无结合力,第四层外表面有少量腐蚀产物和小裂纹,内表面附着均匀的薄水垢,无腐蚀产物,表面呈银灰色。

裂纹情况与腐蚀产物相近,以第二、三层裂纹最多、最粗,第一层其次,第四层相对较少、较细。

裂纹扩展方

向具有发散特征,向各个方向开裂。

以上观察我们可以判断:

波纹管的腐蚀开裂应是外层逐层向内各层波纹管发展的,只是各层波纹管腐蚀破坏在

时间上的先后关系,才出现各层腐蚀开裂程度上的明显差异。

腐蚀来自波纹管外,在进入波纹管层间后,连续并加快了腐蚀的产生。

C波纹管内外各层均无腐蚀,但已严重变形,经着色分析未发现层间进汽现象。

由此我们可以排除腐蚀及层间进汽原因而产生的破坏。

2.2腐蚀产物分析

从波纹管一至四层裂纹及断口处取腐蚀产物,用X射线荧光分析仪,在实验条件下查明,腐蚀产物中主要元素

为O,Fe,Cr,Ni,Si,Al,Mg等,所有腐蚀产物均含有Cl元素。

对腐蚀产物作能谱分析,其结果参见表1。

表1波纹管第1层裂纹及断口处腐蚀产物能谱分析结果

1

2

3

4

外层

内层

外层

内层

外

层

内层

外层

内层

1.49

4.22

4.24

1.12

0.82

0.43

2.47

0.29

5.53

0.72

1.29

0.35

2.58

1.33

0.47

CI

1.07

2.35

1.25

0.67

12.15

12.15

3.44

24.29

4.02

16.46

6.45

9.77

3.39

1.93

31.13

1.11

11.72

9.89

0.75

5.69

0.17

Si

3.81

2.88

3.31

3.76

1.90

17.51

4.11

1.76

0.61

9.01

1.35

1.35

0.24

1.15

2.38

0.23

S

1.66

0.82

0.39

0.31

0.31

0.98

4.11

2.21

10.63

50.88

1.29

3.54

5.67

1.50

0.67

Ca

6.16

2.02

4.13

2.83

0.57

1.11

1.01

2.37

4.06

1.87

3.42

1.02

3.28

1.34

22.82

2.58

60.27

5.04

7.65

20.28

27.35

17.72

Cr

51.11

34.53

17.87

44.25

18.23

从表1可以看出,从外层至内层均有Cl元素的分布及富集,并大大超出了导致304不锈钢应力腐蚀开裂临界

值的Cl含量(500ppm=0.050%)可以认为在含有Cl的环境中,再加上温度,应力及材质因素,构成了304材质应力腐蚀开裂(SCC)方面的很大敏感性。

随着Cl浓度增加,不锈钢的应力腐蚀敏感性增加,能谱分析测到的氯元素重量百分比最低为4300ppm,最高为120000ppm,已经完全具备了发生应力腐蚀的条件。

2.3材质及微观金相分析

对波纹管基材的化学成分分析结果如表2。

表2开裂波纹管基材化学万分分析%

C

Si

Mn

P

S

Cr

Ni

Fe

开裂波纹管

0.054

0.55

1.01

0.0035

0.0030

17.98

8.07

余

基材

量

304SS

<0.08

<1.0

<2.0

<0.0035

<00

18.00〜

8.00〜

余

(AISI)

0030

20.00

10.50

量

0Cr19Ni9

<0.08

<1.0

<2.0

<0.0035

18.00〜

8.00〜

余

(GB1220-92)

0.0030

20.00

10.50

量

对金相试样我们同时进行了扫描电镜分析,对这两项的分析表明:

2.3.1.材质是符合304不锈钢标准的,但Ni元素含量接近标准成分的下限,降低了304不锈钢奥氏体组织

的稳定性,外力将导致马氏体相变。

2.3.2•逐层金相组织观察均发现形变马氏体。

2.3.3•金相裂纹在微观上以穿晶为主,是典型的应力腐蚀裂纹特征,应力腐蚀破裂是引起波纹管腐蚀开裂失效的重要原因。

2.4应力分析

应力的存在是导致应力腐蚀开裂的必要条件之一,应力的来源主要有:

波纹管加工成型过程中产生的形变应力

和残余应力;在服役期间的工作应力;装配不当导致的装配应力过大;腐蚀产物引起的楔入应力。

采用非线性有限元对设计和工作工况下的波纹管作应力分析。

波纹管变形应力分布状况如图4所示。

图4波纹管变形及应力分布状况图

A区域或凸边B区域上,将各种工况条件下波纹管

波纹管的最大应力区出现在角位移平面内即波纹管的凹边

角位移平面内凸侧最大拉力OBMAX作一对比,如表3所示

表3四种工况下波纹管的&MAX值

内压P/MPa

角位移

怎max/MPa

设计工况

1.6

9。

543.14

工作工况

0.86

7。

446.2

0.86

8。

535.7

0.86

9。

638.6

以上分析表明,波纹管总体应力水平虽然很高,仍不足以导致波壳的爆裂。

但由在波纹管层间的大量腐蚀产物体积远远大于原有金属的体积,这样在裂纹尖端便产生了不可忽视的楔入应力,有效地促进了应力腐蚀裂纹的发生和发展。

2.5设计运行参数分析

2.5.1A、B波纹管原始设计参数:

设计压力:

1.6Mpa

设计温度:

350°C

额定角位移:

9°(A、B波纹管)

角位移刚度:

3562N-rm/°

许用疲劳寿命:

1000次

波纹管材质:

304不锈钢

单层厚度:

1.2mm

从波纹管服役期间运行参数来看,A、B波纹管是热水管网,运行参数远小于设计参数

2.5.2C波纹管原始设计参数

设计压力:

1.6Mpa

设计温度:

300°C

轴向补偿量:

270mm

许用寿命:

1000次

波纹管材料:

316

经重新核实计算,该波纹管补偿器轴距80米,实际运行中最高温度达到290°C以上,补偿量已超过设计补偿

量。

另外,设计补偿器已临近产品补偿量极限,也是重要原因之一。

2.6工程情况分析

B波纹管安装示意如图5所示。

y

142m

A117m

105m

30irr

图5B波纹管安装示意图

经工程现场与设计图纸核实,发现有两大缺陷:

第一是设计的两个绞接型波纹管均为6波。

但工程实际中使用

的是一个4波波纹管,另一个是6波波纹管,设计与工程实际不符;第二是固定支架未安装卡板。

经分析,这两个缺陷是B波纹管破损的重要原因,虽然经计算,在固定支架无卡板时,仍能补偿相应的热伸长

4波波纹管的刚度较小,致使应力主要集中在4波波纹

量,但补偿量已接近极限,同时,由于两个波纹管型号不一,

管,造成在相同使用环境(cl-浓度相同)下,4波波纹管发生破损

C波纹管在施工安装过程中,考虑各方面因素未预拉伸,致使波纹管运行中的安全系数大大下降。

2.7分析结论

2.7.1A、B波纹管的爆损是由应力腐蚀造成的,腐蚀主要来源于外部的cl元素。

A波纹管的破损主要来

自环境。

而对B波纹管,由于增加了施工所带来的不利影响而加快了应力腐蚀。

cl-元素主要来自两部分,一是流入管道的天然水、化雪盐水及污水,二是施工中所用含Fecl3的防水剂、防冻

剂等。

2.7.2加工过程中所产生的形变马氏体不仅对材料的组织和结构,而且对材料力学性能和腐蚀行为产生明显影响。

形变马氏体建立了一条对氯脆敏感途径,成为应力腐蚀裂纹扩展的活性通道。

2.7.3304不锈钢Ni元素含量影响组织的稳定性,易导致形变马氏体产生。

2.7.4应力是腐蚀的条件,特别是腐蚀产物的楔入应力,加快了腐蚀的速度。

2.7.5位移应力对波纹管设计的影响不容忽视,另外,运行参数过高,安装时未预拉伸及设计参数接近设备极限,都是重要影响因素。

3.解决方法

3.1产品设计、加工方面

3.1.1改变以往304不锈钢材,选用耐腐蚀的超低碳奥氏体不锈钢(如316L)。

3.1.2充分认识加工过程形变马氏体对波纹管带来的各方面的影响,尽可能减少形变马氏体的生成。

为降低加工残余应力和受载应力,推广首