超重力床焦化煤气治理成套技术装置文档格式.docx

《超重力床焦化煤气治理成套技术装置文档格式.docx》由会员分享,可在线阅读,更多相关《超重力床焦化煤气治理成套技术装置文档格式.docx(12页珍藏版)》请在冰豆网上搜索。

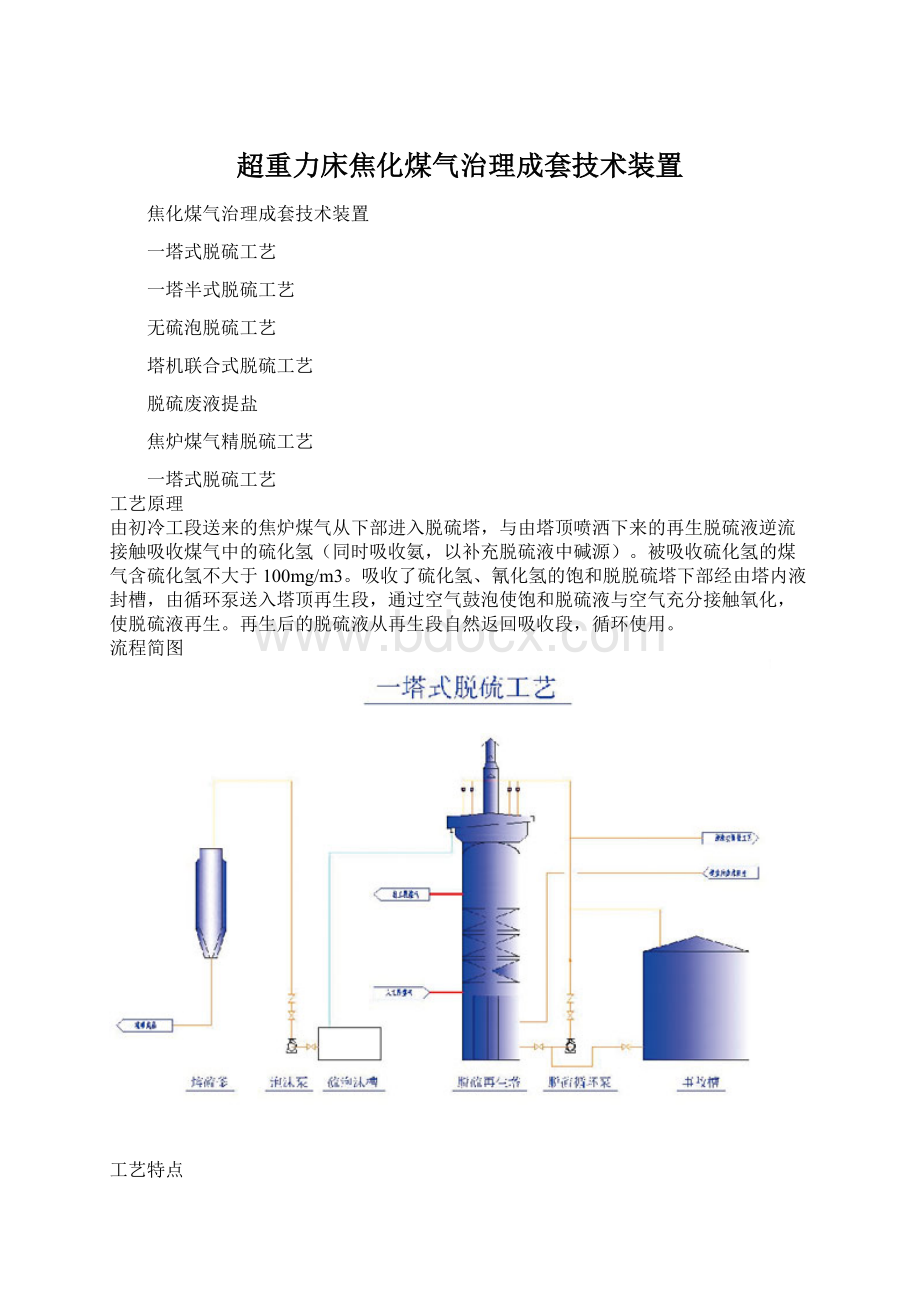

流程简图

工艺特点

1、一、二级脱硫仅用二个塔完成吸收和再生反应工艺过程,容易操作控制和调节。

2、吸收时间和再生反应时间可保障充分,组合比较灵活,可串联也可以并联。

3、本工艺的煤气脱硫设备具有脱硫、脱硫液再生等功能,与传统工艺相比:

相对于再生塔脱硫工艺流程,本工艺不需再设****的再生塔、脱硫塔液封槽、反应槽,相对于喷射再生槽脱硫工艺流程,本工艺可不再设有****的喷射再生槽、反应槽、富液泵、贫液中间槽等设备。

4、工艺流程短,设备集成度高、每个单系统省去一个塔基,占地面积小,大大减少工程投资。

5、采用了硫膏和熔硫后外排清液工艺,设置了可自排出清液的硫泡沫浓缩装置。

6、塔顶废气采用自身循环再利用,极大减少废气排放污染,达到环保排放要求。

7、与脱硫废液提盐工艺结合,可在实现盈利的情况下同时实现脱硫污水零排放效果。

实用范围

适用于焦化煤气脱硫新建、扩容项目,发生炉煤气脱硫,天然气脱硫等工艺。

工程照片

由初冷工段送来的焦炉煤气从下部进入脱硫塔,与由塔顶喷洒下来的再生脱硫液逆流接触吸收煤气中的硫化氢(同时吸收氨,以补充脱硫液中碱源)。

被吸收了硫化氢的煤气含硫化氢不大于100mg/m3。

吸收了硫化氢、氰化氢的脱硫液由脱硫塔下部经由液封槽(塔内液封),由循环泵送入再生槽,通过安装在再生槽底部的预混喷嘴与空气充分接触氧化,使脱硫液再生,再生后的脱硫液从槽体中部顶满流口自流进入贫液槽,再经循环泵输送入脱硫塔循环使用。

脱硫过程中产生的废液可提取高附加值盐,或送备煤车间掺入配煤中。

工艺特点

1、采用以氨或碳酸钠为碱源,H.P.F为催化剂的焦炉煤气脱硫脱氰新工艺。

此法不但具有较高的脱硫脱氰效率,而且流程短,催化剂耗量少,一次性投资省。

2、脱硫塔采用高效填料,比表面积大,可以节省大量木材。

3、废液量少,可回兑配煤(也可另外增加脱硫废液提盐工艺),工艺简单,无污染。

4、工艺装置采用半塔顶喷自吸再生塔和高效脱硫塔联合的脱硫工艺装置,并具有相应的装置特点,且经过优化设计,可使塔后H2S含量降到100mg/m3以下,从而大大降低后续的干法精脱硫系统的脱硫负荷和脱硫剂的消耗。

应用范围

适用于焦化煤气脱硫新建、扩容项目,发生炉煤气脱除硫化氢工艺,天然气脱硫,重油氧化法制煤气脱硫等工艺。

无硫泡脱硫工艺可根据碱源的不同细分为氨法蔡醒法和钠法蔡醒法,前者以煤气中的氨为碱源.后者以碳酸钠为碱源。

根据工艺流程载体,可分为一塔式无硫泡工艺和一塔半式无硫泡工艺。

1、脱硫过程中不产生硫磺,整个工艺大大简化,与常规的一塔式、一塔半式工艺相比,该工艺不需要设熔硫釜、泡沫槽、清液槽、清液泵、泡沫泵,以及熔硫厂房等硫磺回收系统全套设备,不仅大大节省一次投资,运行过程中消耗的水、电、蒸汽等能源大幅度降低,且杜绝了熔硫过程中的二次污染。

2、系统生产过程中通过控制再生空气量,使脱硫过程不产生单质硫磺,脱硫废液中的盐类可由我公司开发的脱硫废液提盐系统,提取高品质硫氰酸按和硫酸按产品。

3、在安装脱硫废液提盐的前提下,脱硫废液提取高附加值盐类后,稀氨水溶液返回脱硫塔重复使用,整个脱硫、提盐生产过程中不产生任何废液、废渣,废气的成分是水蒸气,对环境无任何污染,清洁环保,有利于可持续发展。

适用于焦化煤气脱硫新建、扩容项目,发生炉煤气脱除硫化氢工艺,天然气脱硫、重油氧化法制煤气脱硫等工艺。

煤气经过塔式脱硫后,为了进一步降低煤气中H2S含量,在原有的工艺路线上增加超重力脱硫系统,可将煤气中的H2S含量降到20mg/m“以下。

该工艺的核心设备是一台超重力机。

超重力技术是新一代的化工分离技术,它用旋转的环状多孔填料床《R.P.B)代替垂直静止的塔器,使气一一液在旋转填料层中充分接触,在液相的高度分散、表面急速更新和相界面得到强烈的扰动的情况下进行传质、传热,使过程得到强化。

和塔式设备相比,体积传质系数高一到三个数量级,相同处理量的脱硫塔和超重力机,超重力机设备的体积和重量仅是塔式设备的百分之几。

被喻为“化学工业的晶体管”。

超重力机利用高速旋转的填料床产生的强大离心力(或称超重力)使气液的流速及填料的有效比表面积大大提高,液体在高分散、高混合、强湍动以及界面急速更新的情况下与气体以极大的相对速度在弯曲流道中接触,极大地强化传递过程,具体表现为:

气体经气体进口切向进入转子外腔,在气体压力的作用下由转子外缘处进入填料。

液体由液体进口管引入转子内腔,经喷头淋洒在转子内缘上。

进入转子的液体受到旋转转子内

填料的作用,周向速度增加,所产生的离心力将其推向转子外缘。

在此过程中,液体被填料分散、破碎形成极大的、不断更新的表面积,曲折的流道加剧了液体表面的更新。

液体在高分散、高湍动、强混合以及界面急速更新的情况下与气体以极大的相对速度在弯曲孔道中逆向接触,极大地强化了传质过程。

这样,在转子内部形成了极好的传质与反应条件,液体被转子抛到外壳汇集后经液体出口管离开超重机。

气体自转子中心离开转子,由气体出口管引出,完成传质与反应过程。

超重力床特点

1、传质强度高,可大幅度地减少设备的体积,降低设备投资;

2、大幅度增强传递效应;

3、物料在设备内的滞流时间极短,约为,0-2-10-3秒;

4、气体通过设备的压降与传统的设备相近;

5、不怕震动与颠簸,对安装要求不严。

可垂直,水平或任意方向安装,适用于活动场所(如海上石油平台、船等上使用);

6、不易发泡,填料不易堵塞;

7、维修方便,填料也易于更换;

8、易于操作,易于开停车,可在数分钟内达到稳定状态;

9、选择性吸收分离能力非常强,可有效避免CO2的千扰;

10、应用于反应过程中,能够减少反应副产物、缩短反应周期、提高产品的收率,改善产品外观、降低企业生产成本以及提升产品质量;

11、相较于一般重力场下反应的传统反应器,超重力反应器的设备体积小、能源效率高、能够有效提高传质、传热效率;

1、设备体积小、能源效率高,非常适用于老装置改造;

2、超重力脱硫系统传质强度高,可大幅度地减少设备的体积,降低设备投资;

3、选择性吸收分离能力非常强,可有效避免CO2的干扰;

5、不怕震动与颠簸,对安装要求不严,可垂直,水平或任意方向安装,对场地要求不严。

6、工艺选择灵活多样,可根据实际情况组合成“一塔式”+“超重力”、“一塔半式”+“超重力”、“一塔式”+“无硫泡”+“超重力”、“一塔半式”+“无硫泡”+“超重力”等多种工艺路径。

超重力脱硫适用于焦化企业煤气脱硫老装置改造、焦炉煤气二级精脱硫,城市煤气精脱硫,发生炉煤气二级脱硫等场合。

知识产权

1、专利名称:

旋流双超重力机专利证号:

201120429755.5

2、专利名称:

201110342676.6

煤气脱硫废液中一般含硫氰酸盐、硫代硫酸盐、硫酸盐及多硫化物、硫磺、催化剂等。

本工艺技术主要利用各组分的物理和化学特性差异,采用分步式浓缩结晶、固液分离等方法从废液中提取硫氰酸盐为主产品,硫代硫酸盐或硫酸盐为副产品,冷凝液回收返回脱硫系统。

按脱硫工艺采用的碱源,提盐又可分为提钠盐工艺和提铵盐工艺,提取的步骤为第一步采用加热分解,脱色除杂质,在减压条件下将溶液加热至80-85度,多硫化物分解为单质硫、氨和硫化氢,硫代硫酸盐转变为硫酸盐,用活性炭吸附沉淀物质,溶液由碱性转变成酸性,颜色由深绿色转成无色。

第一步操作结束后,过渡分出活性炭和杂质,清液进入第二步处理。

第二步采用真空蒸发浓缩溶液,在真空度为0.09MPa、温度80-90度条件下蒸出部分水分,提高盐浓度。

然后进行热过滤,除去杂质。

滤液放放结晶槽中冷却至40度左右,析出硫酸盐结晶,并在恒温下热过滤。

分离出硫代硫酸盐后的滤液进行第二次真空蒸发浓缩。

在相同的温度、真空度条件下进行真空蒸发,蒸出部分水分,使硫氰酸盐浓度进一步提高。

然后将浓缩液放入真空过滤器热过滤,除去热解杂质。

滤液放入结晶槽冷却至25度左右,恒温下加入晶种进行结晶。

结晶槽操作结束后将晶体连同母液一起放离心机,在离心分离的同时,向晶体表面喷洒蒸汽凝结水洗涤结晶,使结晶质量达到质量标准。

滤液循环利用,以提高对产品的提取率。

而真空蒸发出的蒸发冷凝液返回脱硫系统。

1、工艺简短、占地面积和投资规模小。

2、针对提铵盐工艺,可一次性提出高品质的硫酸铵和硫氰酸铵产品,硫氰酸铵纯度可达到化工行业优等品98%的纯度标准。

3、整套装置在密闭条件下生产,无二次污染

4、运行成本较低。

本套技术装置主要应用于煤焦化行业、化肥行业等行业的焦炉煤气脱系统,对其产生的脱硫废液进行资源化不保处理。

专利名称:

一种从焦化脱硫废液中提盐的方法及其专用装置

专利证号:

201110025711

焦炉煤气精脱硫工艺

工艺原理

经过湿法氧化粗脱硫后的煤气,含硫化氢降在100mg/m3左右,不能满足燃气或工业合成气的要求,需进一步将硫化氢脱除至5m以m”以下。

煤气首先进入一级除油除蔡塔,该塔为填料结构,除油吸收剂为轻柴油,由柴油循环泵分两段打入塔顶,与塔内煤气逆流接触,柴油输送管路引出两个分支,输送一部分柴油至换热器加热,另一部分废柴油外送。

经过一级除油后的煤气焦油含量降至500mg/Nm”以下,但仍然不能满足后续脱硫的要求,必须进第二级除油装置。

二级除油装置的除油机理为物理吸附,系统设2台除油吸附塔,可并联操作,亦可串联操作,煤气进入一台吸附塔进一步吸收剩余的焦油。

当吸附塔阻力达到一定值(2000Pa)时。

切换吸附塔,并及时清洗前一台除油吸附,依次轮换。

除油塔再生方法:

用350℃过热蒸汽(0.25t/h)对除油塔进行直接升温冲洗,将除油塔中的焦油、蔡等物质脱附出来,再生蒸汽经冷却后进入污水池。

除油塔脱附频率为2个月1次,再生一次需要三天,产生18吨污水。

污水中主要含有少量焦油、蔡等杂质,水体可循环使用。

由二级除油工艺来的净煤气进入干法脱硫器,干法脱硫工序由3台脱硫器组成。

脱硫器内装填由本公司开发的固体脱硫剂,该脱硫剂具有容量大、阻力小、活性高、适用广、操作方便等优点,它是以氧化铁(a-Fe2O3.H2O和y-Fe2O3.H2O)为主要活性组分,添加了多种助催化剂和有机载体氧化复合而成的高效煤气脱硫剂。

为提高脱硫剂的利用效率,3台脱硫塔可并联亦可串联操作。

当第一组出口煤气中的H2S含量超过1.5mg/Nm3时,与第二组串联操作。

当第一组脱硫器出口煤气硫化氢浓度达到原料浓度时。

认为第一组脱硫器中的脱硫剂已经失效,将第一组脱硫器切除出工艺流程,只用第二组操作。

第一组脱硫器更换脱硫剂或进行脱硫剂的再生,然后切换到第二组前第一组塔在后串联操作。

同理可在线更换或再生第二脱硫器中的脱硫剂。

1、采用下SA工艺,有效底脱除粗煤气中的水、焦油、蔡等物质,性能稳定可靠;

2、采用全自动操作,劳动强度低;

3、特殊的除油塔内部结构设计,使进入设备中的煤气气流分布更加合理,支撑强度更好。

在塔底排污口设有蒸汽吹扫管,确保净化操作过程中不至因焦油、萘等物质引起堵塞;

4、复合床装填技术:

装填后料层均匀,气流分布更好,可防止气流偏流。

5、脱硫剂容量大、阻力小、活性高、适用广、使用周期长。

6、脱硫效率高,可将硫化氢含量稳定至5mg/Nm”以内。

适用于焦化煤气精脱硫新建、扩容项目,发生炉煤气脱除硫化氢工艺、燃气、合成气精脱硫。