废水废气固废处理方案Word文档下载推荐.docx

《废水废气固废处理方案Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《废水废气固废处理方案Word文档下载推荐.docx(20页珍藏版)》请在冰豆网上搜索。

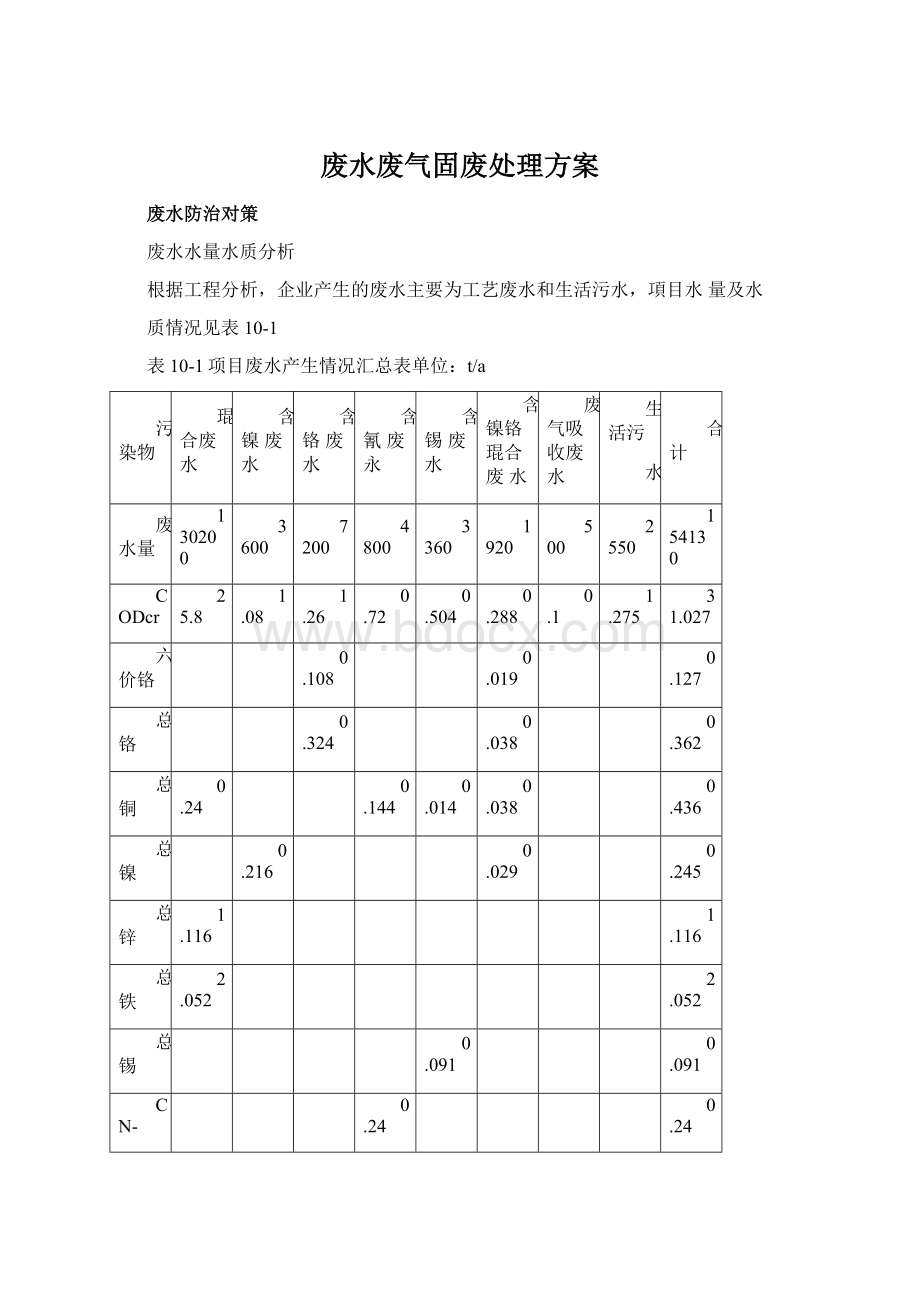

0.324

0.038

0.362

总铜

0.24

0.144

0.014

0.436

总镍

0.216

0.029

0.245

总锌

1.116

总铁

2.052

总锡

0.091

CN-

石油类

5.22

总磷

1.044

氨氮

0.064

为确保经废水处理后,第一类污染因子在车间排放口达标排放,其他污染因子也达标排放且要求废水处理后有60%的中水回用于生产,必须首先对废水进行分质分类收集、分

质处理、分质回收。

废水分类收集的要求见表10-2

表10-2工艺废水分类收集表

类别

废水名称

废水产生量(t/d)

设计废水量(t/d)

处理单元

1

生活污水

8.5

10

生化

2

废气处理废水

1.7

物化+生化

含镍铬混合废水

6.4

3

含镍废水

12

15

离子交换处理

4

含氰废水

16

20

5

含铬废水

24

30

6

除蜡除油废水

174

210

气浮+生化

7

其他混合废水

260

330

含锡废水

11.2

513.8

605

设计废水量按工程分析预计废水生产量的120%左右计,预留一定的余量。

废水处理方案及可达性分析

一、废水处理方案:

1、废水处理原理:

1含铬废水(表中第5类):

废水中的六价铬主要以Cr2072-、Cr042-二种形式存在,在酸性条件下,主要以

Cr2072-存在;

在碱性条件下,主要以Cr042-存在。

含铬废水处理釆用焦亚硫酸盐还原

法,其基本原理是在酸性条件(pH=2.5~3.0)下,使废水中的六价铬还原成三价铬,然后加碱调节废水pH至8~9,同时投加混凝剂,使其形成氢氧化铬沉淀而除去,达到废水净化之目的。

釆用焦亚硫酸钠处理的还原反应式如下:

N3S205+H0—2NaHS0

H2Cr207+3NaHSG+3H2S04—Cr2(S04)3+3Na2S@+4H0形成氢氧

化铬沉淀反应为:

Cr2(S04)3+6Na0H-2Cr(0H)3|+3Na2S04

理论上投药比(W/W六价铬:

NstS205为1:

3.6,实际使用时为1:

4~5.

2含氰废水(表中第4类):

废水经格栅井后进入调节池(设液位自控仪),均质均量后废水经泵提升至一级

破氰池,加碱控制池内pHll~12,同时投加次氯酸钠,使CN氧化成CNO经一级不完全破氰反应后的废水溢流进入二级破氰池,加酸控制池内pH8左右,同时投加次氯

酸钠,使CNO氧化成CO、N,完全破氰后的废水汇入综合隔油调节池进行进一步的处理。

破氰反应池内均设气力搅拌系统、pH控制系统、ORP控制系统。

一级破氰池ORP达到300mV寸反应基本完成,二级破氰池OPR需达到650V。

3混合废水(表中第2类及第7类):

废水中含氰、铜、镍、铬、有机污染物等,无法将各污染因子单独分出,只有先破氰再还原铬,再沉淀,原理同上。

4含镍废水(表中第3类):

釆用离子交换吸附技术,利用离子交换剂与不同离子结合力强弱的差异,将溶质

暂时交换到离子交换剂上,饱和后出售给有资质回收单位。

5含油废水及生活污水(表中第6类及第1类)

该类废水中主要污染为石油类、COD等,浓度相对较髙,以有机污染为

主,基本无重金属污染,为了降低总废水排放COD达标的难度,浓度相对较

高,以有机污染为主,先通过一级气浮池或沉淀,经投加药剂的作用,将废水中的悬浮物及油类去除,再与生活污水一起进入生化处理系统

2、废水处理工艺

项目外排废水经处理达《电镀污染物排放标准》(GB21900-2008中表2

(新建企业水污染物排放限值)的排放限值后排入西侧的木城河,其中废水60%以上回用于生产工艺用水。

企业将现有的废水处理设施拆除,重新建设一套废水处理及回用设施,废水设计处理能力建议为650t/d,其中反渗透深度处理系统建议处理能力为

80t/d,详细的工艺流程见图10-1?

10-6。

废水处理具体工艺设计应委托具有相应资质单位进行设计与实施。

图10-1第5类工艺废水预处理流程图

图10-2第4类工艺废水预处理流程图

回用于清洗

图10-3第2类、第7类工艺废水预处理流程图

图10-5第1类、第6类工艺废水预处理流程图

中水回用方案比较:

目前电镀企业使用较多的两种回用技术有:

1、超滤+反渗透;

2、MBR反渗透。

根据对本地使用相对较多的超滤+反渗透工艺的调查,多数企业反滲透膜采用中空纤维膜,使用寿命较短,一旦前处理进水SS未控制好,极易造成膜污

染,膜的反冲洗强度较大影响膜的使用寿命,因此企业中水回用设施的实施使用率极低,造成了投资的浪费而且水资源也没有得到充分的回用。

相比而言MBR技术有以下

优势,更适于在对COD要求更高的电镀企业中的中水回用。

MBR是一种将高效膜分离技术与传统活性污泥法相结合的新型高效污水处理工艺,它用具有独特结构的浸没式膜组件置于曝气池中,经过好氧曝气和生物处理后的水,由泵通过滤膜过滤后抽岀。

它与传统污水处理方法具有很大区别,取代了传统生化工艺中二沉池和三级处理工艺。

由于膜的存在大大提高了系统固液分离的能力,从而使系统岀水水质和容积负荷都得到大幅度提高,岀水可达到杂用水标准,经后续处理后可达到景观用水标准。

由于膜的过滤作用,微生物被完全截留在生物反应器中,实现了水力停留时间与活性污泥泥龄的彻底分离,消除了传统活性污泥法中污泥膨胀问题。

膜生物反应器具有对污染物去除效率髙、硝化能力强,可同时进行硝化、反硝化、脱氮效果好、出水水质稳定、剩余污泥产量低、设备紧凑、操作简单等优点。

目前广泛应用于生活污水和各种可生化工业废水的处理及回用中。

MBR工艺有以下优点:

处理水质优良、岀水稳定、SS<

3mg/L同时可栽截留水中的

细菌和大肠杆菌;

由于污泥泥龄长,从而可以大大提高难降解有机物的去除率;

可以在高容积负荷、低污泥负荷、长泥龄条件下运行,产生剩余污泥量少,从而降低了污泥处理设施的费用;

设备高度集成,占地面积小,自动化程度髙、易于维护管理;

膜使用寿命长,-般每平方米膜可以去除500kgCOD

本评价建议采用平板膜,它有以下优点:

①浸没放置,膜组件稳定置放于反应池中;

②低压(抽吸或重力)岀水,系统工作压力小,电耗低;

③气液两相流扰动;

④长时间稳定运行;

⑤膜不易污染、膜清洗频率低、清洗操作方便;

⑥膜片可单张更换。

综合废水经MBR生化处理后,为确保达标和有效回用,建议对废水再进行RO反滲

透,反渗透产生的浓水回到综合调节池进行处理,清水进入清水池再视情况进行回用或者排放。

各斜沉池产生的污泥排到污泥池,泵至污泥浓缩池浓缩后由压滤系统进行脱水,脱水后的泥饼含水率约75%污泥浓缩池上层清液与滤液仍返回综合调节池进行处理,泥饼作为危险固废处置。

二、可达性分析

1、镍离子可达性分析:

单一的含镍废水先于槽边采用离子交换回收镍,经处理后可达标,清水50%0用于清洗,50%|进入综合废水池处理,饱和的离子交换柱由有资质单

位处置;

混排废水含少量镍,在车间进行沉淀处理,控制pH在8.9以上时,可使镍离子

完全生成氢氧化镍沉淀物,再通过投加混凝剂助凝别将沉淀物捕集共同沉淀,可实现镍离子的达标排放。

按第一类污染物排放要求,在车间设置排放监测口,确保车间排放口镍达标后再与其它废水汇合进行进一步处理。

2、COD可达性分析:

将除油等前处理含COD浓度高的废水进行单独处理后与生活污

水一起纳管排放,可大大减轻电镀废水COD的初始浓度、电镀废水COD主要由一些有机

电镀助剂构成,生化性较差,釆用MBR+R的工艺时应补充投加营养物,使微生物达到足

够的浓度和活性后,再对废水中的有机物质逬行生化降解,则COD是可以做到达标排

放。

3、废水综合处理时釆用二级沉淀,操作灵活,可根据不同金属离子特征,调节pH

值形成氢氧化物,如确保两性锌离子达标.

4、以上化学法处理电镀废水工艺设备成熟,已有成功应用案例、只要做到电

镀车间废水的分类收集、分质处理、分质回收,避免混排,可以做到达标排放和

中水回用。

三、其它要求

1、电镀车间生产作业地面要直接接触各种有害的腐蚀性介质,普通水泥地面是不可能经受酸、碱腐蚀的,腐蚀受损的地面必然使腐蚀介质进一步滲漏,造成建筑物基础损坏,逐步渗入地基下层土壤。

有些房屋的墙体是砖砌的,腐蚀介质可以顺着墙体向上爬,造成整座墙体受污染,墙体疏松倒塌等。

电镀车间生产作业地面应在混凝土地面的基础上作防腐处理,另外由于生产地面要受到设备的重压,还要经常走运输车辆,要能承受一定荷载,有时还要经受重物的磕碰等,因此地面不但要经受腐蚀,而且要经受重载、磕碰、损伤等。

电镀车间地面的通常做法是,在混凝土基础上涂沥青油毡防渗层或者玻璃钢防渗层,上面铺花岗石

块,石块与石块之间用环氧树脂或改性环氧树脂密封沟缝,这种地坪防腐性好,承载力强,耐重物磕碰,使用效果好。

最近几年国外引进的树脂型工业地坪发展很快,品种规格也很多,适用于防静电、高洁净度、耐腐蚀、高承载等各种性能要求,根据国内一些电镀项目的经验,釆用高承载、耐腐蚀环氧砂浆地坪效果很好,比花岗石地坪的整体性好,美观、防腐防渗漏好,造价也相对便宜。

电镀车间地面的管道沟、墙裙(30cm〜100cm)等也要采取防腐、防渗措施,做法与地坪相同。

此外,化工原材料仓库,尤其是酸液、碱液和其他带腐蚀性的溶液的存放地点,其地面必须做可靠的防腐处理。

2、车间内各股废水分质分管收集,车间内污水管道釆用明渠暗管,在渠内(管

道沟)进行防腐、防渗处理,渠上应盖活动式盖板,可选用PP制网格式盖板或花

岗石石板,便于环保部门采样的监督。

车间外污水管道髙架铺设。

各类污水管道必须明确标志,可标识不同颜色以便管理。

3、合理规划生产线、将所有的镀槽按生产工艺流程中的顺序摆放,各生产设备之间保留合理的空间,使车间内各生产设备整洁有序;

电镀线布置在经防腐处理的平台上,平台有一定的斜度,以利槽低斜度排水;

电镀槽、清洗槽及辅助槽要斜

底,为了保证下排口水能排尽,下排口管径的1/2必须低于槽底;

所有镀槽和清洗槽按不同镀种进行分类,不同的槽体之间设置隔离堰以避免不同种类的废水混合在一起。

3、除油槽必须安装除油过滤器及驱油装置,以消除除油二次污染,提高电镀质量。

4、企业每条电镀线单独计量用水,配备生产用水计量装置。

废水治理采用全自动控制,主要处理单元如破氰池、铬还原池,中和池等应采用在线监控设施。

5、设置污泥堆场,场地进行防腐防滲处理,堆场还要做到防风防雨,避免造成二次污染。

6、为避免因废水处理设施运转不正常造成废水未经有效处理而排放,设置一座应急池。

7、废水处理工艺应委托有资质单位进行专项设计,并报环保行政主管部门批准.

8废水排放口要求设置规范化的标志牌和釆样口,安装污染源在线监控装置,对流

量、pHCOD特征污染因子进行在线连续监控并与环保行政主管部门联网

四、废水处理经济技术可行性分析

企业污水处理站设计规模为650t/d,反渗透处理系统为80t/d,24h运转,小时处理能力分别为27.1t/h和3.3t/h。

废水处理投资包括各调节池起至岀水水质达标排放范围内的工艺、所需构筑物及配套处理设备、附属设施、计算机控制系统、投药系统、污泥脱水系统、回用系统,不包括车间地面防腐、管线布置等,预计投资约300万元;

远程在线监控系统投资约30万

元;

镀镍后续清洗废水的保安、过滤+离子交换吸附设备投资约为40万元。

废水处理总投资约370万元。

电镀废水预计运行费用14?

18元/吨废水,中水回用的运行费用约5?

10元/吨水

(视企业的管理水平和膜更换的成本而有较大变化),总运行费用约为250万元/年。

中水回用的成本要高于自来水费,但是从环境保护和提高水资源利用率角度岀发,实施中水回用尽管目前经济上不合算,但还是必要的。

10.2废气防治对策

企业电镀工艺废气主要有HC1废气、铬酸雾、氰化氢等。

这些废气对人类的危害极

大,必须釆用有效的处理方法,使产生排岀的废气经处理后,达到国家规定的排放标准。

10.2.1电镀废气处理技术简介

1、铬酸雾处理技术

铬酸雾的处理技术包括回收净化和碱液吸收,并在镀槽内加铬雾抑制剂。

铬酸回收净化技术成熟,其机理为利用格网冷却凝结的铬雾截留,废气排放或进一步处理,截留铬雾汇集成铬液返回镀槽。

净化回收器的净化效率大于80%

当环境要求严格和起始浓度较高,净化回收不能满足要求时,采用吸收塔(PVC或破

璃钢材质)以碱液为吸收液,进行洗涤净化,循环一定周期,洗涤液达到一定浓度,排至废水处理站处理。

2、HC1废气的净化

HC1废气其危害较铬酸雾废气为小,净化相对较为简单.

HC1废气可釆用稀苛性钠溶液中和吸收,苛性钠的耗量较大,但允许循环液盐的浓度较高。

釆用填料塔或斜孔板塔均能得到大于90%勺吸收率。

可米用碱液喷淋吸收。

10.2.2工艺废气处理对策

结合企业的实际情况,本环评提岀以下电镀工艺废气防治措施。

1、源头控制

控制电镀废气的最有效的方法是改革工艺或釆取一定的措施,使生产过程中不产生废气或降低废气的逸岀量。

在镀槽中加入酸碱雾抑制剂,利用表面活性剂的发泡性可达到抑制酸碱雾的效果。

例如用塑料球抑制铬酸雾或用表面活性剂抑制铬雾。

2、废气收集

在产生酸雾或氰化氢废气的镀槽两侧设置侧吸罩,侧吸罩高度约0.3m,控制条形吸风

口处的风速在0.3〜0.5m/s,则可基本保证在槽上方形成一定的负压,使逸岀的酸雾大部分被吸入罩内。

侧吸罩的具体位置和高度视实际情况确定,以不影响行车运行和工人操作为原则。

侧吸罩一头连接风管,由引风机送至废气处理装置进行处理,风管内风速取

10〜20m/s。

3、未端治理

在产生废气的镀槽处设置侧吸罩,通过引风使镀槽周边产生负压,确保80%以上的

废气引入废气处理装置内进行处理。

1铬酸雾

铬酸雾釆用物理吸收器进行回收利用,吸收后先经网格式净化器过滤处理,再

采用碱液喷淋吸收净化。

铬酸雾吸收后采用网格式铬酸雾净化回收器,它具有体积小、阻力小、结构简单、维护管理方便、回收效率高等优点,其基本原理是铬酸雾废气经过网络时,被分散而经过许多狭窄弯曲的通道,增加了互相碰撞变大的机会,在吸附和重力的作用下,细小铬酸雾附着在网络表面,并不断凝聚变大,最后从网格上降落下来。

分离岀来的铬酸沿排液管流人液箱回收利用,回收铬酸后的尾气再经喷淋吸收后高空排放。

该回收系统净化效率可达95%以上,铬酸液可回收

用

2HC1废气|

酸洗、活化等工序产生的盐酸雾釆用吸风罩进行收集,收集率不低于

80%对于有组织排放的酸雾应配置相应的吸收处理装置,以碱液(pH不低于

10)作吸收液进行喷淋吸收净化,酸雾去除率能达到90%以上,吸收液定期更

换,产生的废水纳入污水处理站。

3氰化氢

氰化氢废气也可釆用碱液喷淋吸收,但其喷淋废水应纳入含氰废水处理设施预处理。

企业共设4幢电镀生产厂房,废气收集处理设施布置在各幢厂房屋顶,各

条线对不同种类的废气均设置专门的收集系统和专门的处理设施,共12套废

气处理设施,其中1#楼设4套盐酸雾、1套铬酸雾和1套处理设施;

2#楼1套盐酸雾、1套铬酸霁和1套处理设施;

3#楼设1套盐酸雾处理设施;

4#楼设1套盐酸雾和1套铬酸雾处理设施。

相同种类的废气经各自处理设施处理后汇合至同一支排气筒高空排放.

企业应委托有资质单位对废气处理进行专项设计,并报环保行政主管部门批准.气治理投资约75万元,废气治理运行费用约为15万元/年。

10.3固废处置对策

项目固废主要包括浮油,退镀槽渣,镀槽污泥,废离子交换树脂,废包装材料、废水处理污泥和生活垃圾。

各类固废处置利用方式详见表10-3.

表10-3项目固废利用处置方式评价表

-序号

固废名称

产生工序

属性

废物代码

产生量

(t/d)

利用处理方式

是否符合环保要求

生活垃圾

职工生活

一般固废

-

环卫部门清运

符合

小计

一般固

废

浮油

除油

危险废物

900-007-09

委托有资质单位安全处置

镀槽污泥

电镀

346-054-17

346-062-17

346-063-17

35

退镀污泥

退镀

346-066-17

25

废离子交换树脂

镀镍后续清洗废水离子交换处理

900-015-13

22

由有资质单位回收综合利用或委托有资质单位安全处置

废包装材料

原料包装

900-041-49

废水处理污泥(含水率

75%

废水处理站

135

小计

228

固废应有固定的专门存放场地,分类贮存、规范包装并应防止风吹、日晒、雨淋,不能

乱堆乱放,严格执行〈〈一般工业固体废物贮存、处置场污染控制标准》(GB18599-2001),〈〈危险废物贮存污染控制标准》(GB18597-2001)。

日常管理中要履行申

报的登记制度、建立台帐制度,委托利用处置应执行报批和转移联单等制度。

危险废物在收集、运输与贮存方面的有关要求如下:

1、危险废物的收集

危险废物要根据其成分,用符合国家标准的专门容器分类收集。

装运危险废物的容器应根据危险废物的不同特性而设计,不易破损、变形、老化,能有效防止滲漏、扩散。

装有危险废物的容器必须贴有标签,在标签上详细表明危险废物的名称、质量、成分、特性以及发生泄漏、扩散、污染事故时的应急措施和补救方法。

_盛装危险废物的容器装置可以是钢桶、钢罐或塑料制品,但必须符合以下要求:

1要有符合要求的包装容器、运输工具、收集人员的个人防护设备。

2危险废物收集容器应在醒目位置贴有危险废物标签,在收集场所醒目的地方设置危险废物警告标识。

3危险废物标签应表明下述信息:

主要化学成分或商品名称、数量、物理形态、危险类别、安全措施以及危险废物产生车间的名称、联系人、联系电话,以及发生泄漏、扩散、污染事故时的应急措施(注明紧急电话)

4液体和半固体的危险废物应使用密闭防滲漏的容器盛装、固态危险废物应采用

防扬散的包装或容器盛装。

5危险废物应按规定或下列方式分类分别包装:

易燃性液体、易燃性固体、可燃性液

体,腐蚀性物质(酸、碱等),特殊毒性物质,氧化物,有机过氧物?

结合本企业危险废物的性质,可采用钢捅、钢罐或塑料桶进行封装。

2、危险废物的运输

运输危险废物的单位和个人,必须采取防扬散,防流失,防滲漏,成者其他防止污染

环境的措施。

不得在运输过程中沿途丢弃,遗撒固体废弃物。

对运输固体废物的设施、设备和场所、应当加强管理和维护,保证其正常运行和使用。

禁止混合运输性质不相容而未经安全性处置危险废物。

直接从事运输危险废物的人员,应当接受专业培训,经考

核合格,方可从事该项工作,运输危险废物的单位,应当制定在发生意外事故时采取的

应急措施和防范措施,并向当地环保局报告;

各级环保部门应当进行捡查。

A、运输过程的要求

1运输过程中要防渗漏、防溢出、防扬散,不得超载。

有发生拋锚、撞车、翻车事

故的应急措施。

运输工具表面按标准设计危险废物标识。

标识的信息包括:

主要化学成分或商品名称、数量、物理形态、危险类别、应急措施和补救方法。

2运输工具上要配备应急工具、药剂和其他辅助材料。

运输工具不能人货混装,未

经消除污染的容器和工具,不能装载其他物品,也不能载人。

3从事运输活动的单位,应配备专人操作工作人员接受专业培训。

熟悉转移联单的

操作方法。

熟悉所收集废物的特性和事故应急方案,知道如何报警。

4运输过程中司机或押车人员必须持有危险废物转移联单。

5事故应急方案中,应针对事故地点的不同环境(河流、旱地、水田、湖泊、山

区、城市)等情况定出不同的应急措施。

6司机和押运人员携带身份证、驾驶执照、上岗证、运输车辆准运证编号。

运输车

辆上配备应急工具、药剂和其他辅助材料的情况。

B、中转、装卸的要求

1卸装区的工作人员应有适当的人体防护设备,如手套、工作服、眼镜、呼吸罩

等。

装卸剧毒废物应配备特殊的防护设备。

工作人员应熟悉废物的特性?

2卸装区应有适当的消防设备,有消防水笼头。

这些设备应有明确的指示标志、卸

装区内应装置互锁警示灯及无关人员进入的障碍。

危险废物卸装区应设置围嬙、液态废

物卸装区内应设置收集槽和缓冲罐。

3、危险废物的贮存

对产生的危脸废物,若不能及时进行回收利用或进行处理处置的、其产生单位必须

建设专门的危险废物贮存设施进行贮存,并设立危险废物的标准、或委托具有专门

危险废物贮存设施的单位进行贮存,贮存期限不得超过国家规定,贮存废物单位需拥有

相应的经营许可证。

禁止将危险废物以任何形式转移给无相应经营许可证的单位,

或转移到非危险废物贮存设施中。

危险废物贮存设施应有相应的配套设施并按有关规定进行管理。

危险废物的贮存设施应满足以下要求:

1应建有堵截泄漏的裙脚;

地面与裙脚要用坚固防渗的材料建造;

应有隔离设施,报

警装置和防风、防晒、防雨设施。

2基础防滲层为黏土层,其厚度应达1m以上,渗透系数应小于10-7cm/s;

基础防滲

层可用厚度2mm以上的高密度聚乙烯和其他人工防渗材料组成,渗透系数应小于10-

10cm/s.

3必须要有泄漏液体收集装置及气体导出口和气体净化装置;

用于存放液体、半固体危险废物的地方,还必须有耐腐蚀的硬化地面,地面无裂隙。

4不