带式输送机传动装置课程设计.docx

《带式输送机传动装置课程设计.docx》由会员分享,可在线阅读,更多相关《带式输送机传动装置课程设计.docx(47页珍藏版)》请在冰豆网上搜索。

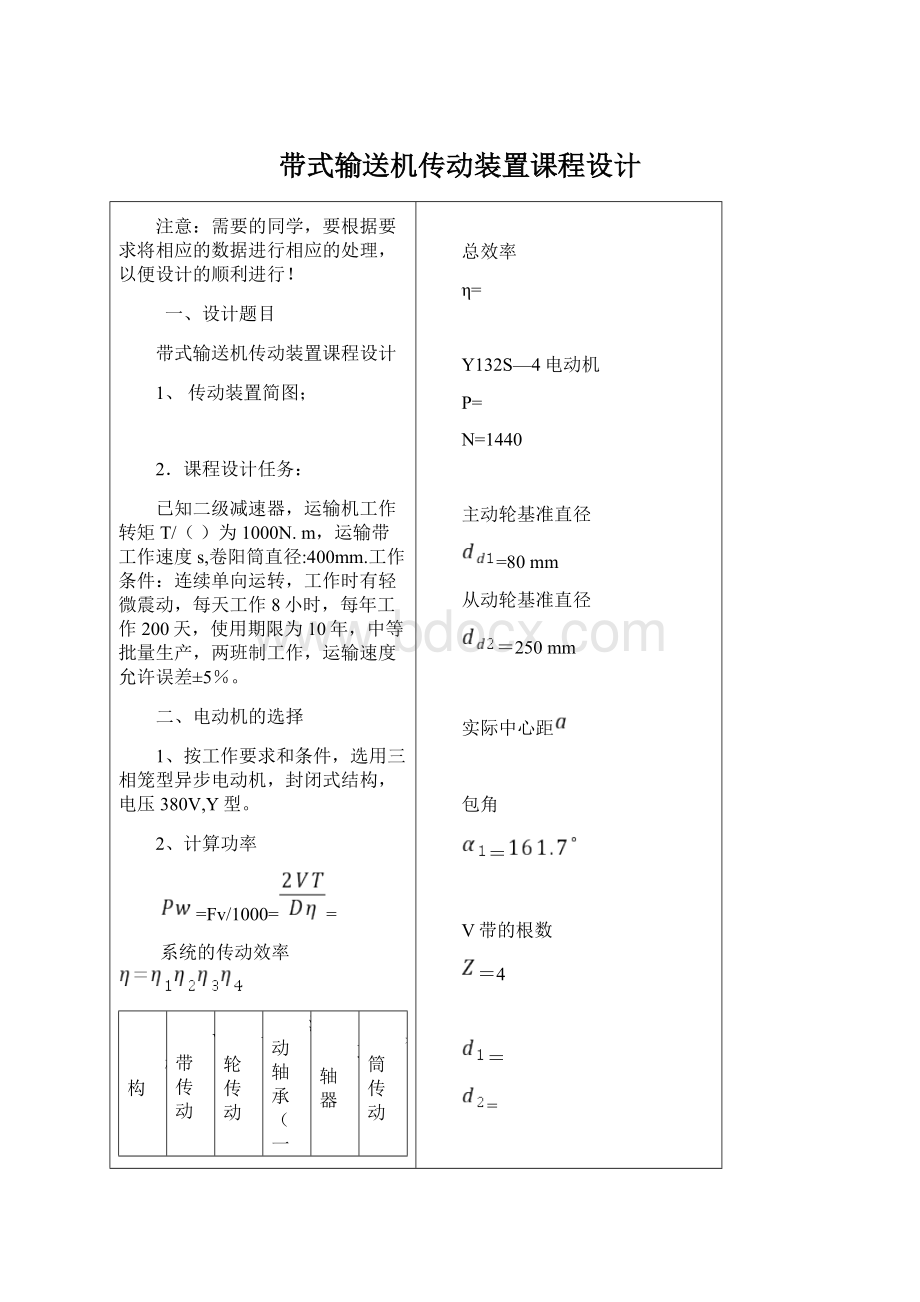

带式输送机传动装置课程设计

注意:

需要的同学,要根据要求将相应的数据进行相应的处理,以便设计的顺利进行!

一、设计题目

带式输送机传动装置课程设计

1、传动装置简图;

2.课程设计任务:

已知二级减速器,运输机工作转矩T/()为1000N.m,运输带工作速度s,卷阳筒直径:

400mm.工作条件:

连续单向运转,工作时有轻微震动,每天工作8小时,每年工作200天,使用期限为10年,中等批量生产,两班制工作,运输速度允许误差±5%。

二、电动机的选择

1、按工作要求和条件,选用三相笼型异步电动机,封闭式结构,电压380V,Y型。

2、计算功率

=Fv/1000==

系统的传动效率

机构

V带传动

齿轮传动

滚动轴承(一对)

联轴器

卷筒传动

效率

符号

所以:

=其中齿轮为8级精度等级油润滑

所以Pd=Pw/η=kw

确定转速

圏筒工作转速===转

二级减速器的传动比为860(调质)

所以电动机的转速范围5734299

通过比较,选择型号为Y160M-411其主要参数如下:

电动机额

定功率P

电动机满

载转速nm

电动机伸

出端直径

电动机伸出

端安装长度

11kw

1460

38mm

80mm

三、传动比的分配及转动校核

总的转动比:

i===

选择带轮传动比i1=3,一级齿轮传动比i2=,二级齿轮传动比i3=

7、由于电动带式运输机属通用机械,故应以电动机的额定功率作为设计功率,用以计算传动装置中各轴的功率。

0轴(电动机)输入功率:

=11kw

1轴(高速轴)输入功率:

==kw

2轴(中间轴)的输入功率:

=轴(低速轴)的输入功率:

==kw

4轴(滚筒轴)的输入功率:

=、各轴输入转矩的计算:

0轴(电动机)的输入转矩:

==Nmm

1轴(高速轴)的输入转矩:

==Nmm

2轴(中间轴)的输入转矩:

==Nmm

3轴(低速轴)的输入转矩:

==Nmm

4轴(滚筒轴)的输入转矩:

==Nmm

轴编号

名称

转速/(r/min)

转矩/

功率/KW

电动机转轴

1440

×

高速轴

480

×

中间轴

×

低速轴

×

卷筒轴

×

四、三角带的传动设计

确定计算功功率

1.由[课]表8-6查得工作情况系数=,故

==kw

2.选取窄V带类型

根据由[课]图8-9确定选用SPZ型。

3.确定带轮基准直径

由[2]表8-3和表8-7取主动轮基准直径=80mm

根据[2]式(8-15),从动轮基准直径。

=380=240mm

根据[2]表8-7取=250mm

按[2]式(8-13)验算带的速度

==m/s<25m/s带的速度合适

4.确定窄V带的基准长度和传动中心距

根据(+)<<2(+),初步确定中心距=500mm

根据[2]式(8-20)计算带的基准长度

2+(+)+

=2500+(250+80)+

=

由[2]表8-2选带的基准长度=1600mm

按[2]式(8-12)计算实际中心距

+=400+=mm

5.演算主动轮上的包角

由[2]式(8-6)得

+

=+

=>

主动轮上的包角合适

6.计算窄V带的根数

由=1440r/min=80mm=3查[课]表8-5c和[课]表8-5d得

=kw=

查[课]表8-8得==,则

==

取=4根。

7.计算预紧力

查[课]表8-4得=Kg/m,故

=

8.计算作用在轴上的压轴力

=

=N

9.带轮结构设计略。

五、齿轮传动的设计

㈠高速级齿轮传动的设计

选择齿轮精度为7级,小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45钢(调质),硬度为240HBS,两者材料硬度差为40HBS.

减速器采用圆柱斜齿轮传动,螺旋角初选为=14°

初选小齿轮齿数为20。

那么大齿轮齿数为。

3、由于减速器采用闭式传动,所以按齿面接触疲劳强度进行设计。

设计公式:

≥

确定公式中各参数,选Kt=,ZH=,,=,,=.

=+

=

由表查得齿宽系数=。

查表得:

材料弹性影响系数ZE=

再按齿面硬度查得:

小齿轮得接触疲劳强度极限=590MPa,大齿轮得接触疲劳强度极限:

=560MPa.

由计算公式:

N=算出循环次数:

=60×480×1×(2×8×8×300)

=×

==×

再由N1,N2查得接触疲劳寿命系数=,=.

计算接触疲劳许用应力,取安全系数S=1,失效概率1%。

=×590=

=×560=588Mpa

=

4、计算小齿轮分度圆直径,由计算公式得:

≥

=

计算小齿轮圆周速度:

v==s

计算齿宽b及模数m.

b=

齿高:

h==×=

=

计算纵向重合度:

=×1×22×tan14°

=

计算载荷系数K

已知使用系数=1

已知V=s7级齿轮精度,由表查得动载荷系数=

由表查得:

的计算公式:

=+(1+)+×

=

再由表查的:

=,=

公式:

=1×××

=

再按实际载荷系数校正所算得分度院圆直径:

=

计算模数:

==

5、再按齿根弯曲强度设计:

设计公式:

确定计算参数:

计算载荷系数:

=1×××

=

根据纵向重合度:

=,从表查得螺旋角影响系数=

计算当量齿数:

=

=

由[课]表10-5查取齿形系数=,=

查取应力校正系数=,=

再由表查得小齿轮弯曲疲劳强度极限:

=500MPa,大齿轮弯曲疲劳强度极限=380MPa

再由表查得弯曲疲劳系数:

=,=

计算弯曲疲劳许用应力,取弯曲疲劳安全系数:

S=

==

==

计算大,小齿轮的,并加以比较:

=

=

大齿轮的数值大,选用大齿轮=

设计计算:

对比计算结果,由齿面接触疲劳强度计算的法面模数大于由齿面接触强度计算的法面模数,取标准模数=2mm,既满足弯曲强度,但为了满足接触疲劳强度需要按接触疲劳强度计算得分度圆直径=来计算齿数:

==

取=26

则=97

6、几何尺寸计算:

计算中心距:

将中心距圆整为:

127mm

按圆整后中心距修正螺旋角:

因的值改变不大,故参数等不必修正。

计算大小齿轮分度圆直径:

=

=

计算齿轮宽度:

=1×=

取=54mm,=60mm

8、高速级齿轮传动的几何尺寸

名称

计算公式

结果/mm

法面模数

mn

2

面压力角

αn

20o

螺旋角

β

分度圆直径

d1

d2

齿顶圆直径

da1=d1+2ha*mn=+2×1×2

da2=d2+2ha*mn=+2×2

齿根圆直径

df1=d1-2hf*mn=-2××2

df2=d2-2hf*mn=-2×2×

中心距

a=mn(Z1+Z2)/(2cosβ)

127

=2×(22+81)/()

齿宽

b2=b

54

b1=b2+(5~10)mm

60

3、齿轮的结构设计

小齿轮由于直径较小,采用齿轮轴结构。

大齿轮采用腹板式结构。

代号

结构尺寸计算公式

结果/mm

轮毂处直径D1

D1==×45

72

轮毂轴向长L

L=~d≥B

54

倒角尺寸n

n=

1

齿根圆处厚度σ0

σ0=~4)mn

8

腹板最大直径D0

D0=df2-2σ0

216

板孔分布圆直径D2

D2=(D0+D1)

144

板孔直径d1

d1=(D0-D1)

35

腹板厚C

C=

18

(二)、低速齿轮机构设计

1、已知=min

2、选择齿轮精度为7级,小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45钢(调质),硬度为240HBS,两者材料硬度差为40HBS.

减速器采用圆柱斜齿轮传动,螺旋角初选为=14°

初选小齿轮齿数为28。

那么大齿轮齿数为81。

3、由于减速器采用闭式传动,所以按齿面接触疲劳强度进行设计。

设计公式:

≥

确定公式中各参数,选Kt=,ZH=,=,,==

=+

=

选齿宽系数=。

查表得:

材料弹性影响系数ZE=

再按齿面硬度查得:

小齿轮得接触疲劳强度极限=590MPa,大齿轮得接触疲劳强度极限:

=560MPa.

由计算公式:

N=算出循环次数:

=60××1×(2×8×8×300)

=×

=1×

再由N1,N2查得接触疲劳寿命系数=,=.

计算接触疲劳许用应力,取安全系数S=1,失效概率1%。

=×590=531Mpa

=×560=532Mpa

=

4、计算小齿轮分度圆直径,由计算公式得:

≥

计算小齿轮圆周速度:

v==s

计算齿宽b及模数m.

b=

mm

齿高:

h==×=

=

计算纵向重合度:

=×1×28×tan14°

=

计算载荷系数K

已知使用系数=1

已知V=s,7级齿轮精度,由表查得动载荷系数=

由表查得:

的计算公式:

=+(1+)+×

=

再由[课]表10-3查的:

=,=

公式:

=1×××

=

再按实际载荷系数校正所算得分度圆直径:

=

计算模数:

==

5、再按齿根弯曲强度设计:

设计公式:

确定计算参数:

计算载荷系数:

=1×××

=

根据纵向重合度:

=,从[课]图10-28查得螺旋角影响系数=

计算当量齿数:

=

=

再由[课]表10-5查取齿形系数=,=

查取应力校正系数=,=

计算大,小齿轮的,并加以比较:

=

=

小齿轮的数值大,选用小齿轮=

设计计算:

mm

对比计算结果,由齿面接触疲劳强度计算的法面模数大于由齿面接触强度计算的法面模数,取标准模数=2mm,既满足弯曲强度,但为了满足接触疲劳强度需要按接触疲劳强度计算得分度圆直径=来计算齿数:

==

取=44

得=127

6、几何尺寸计算:

计算中心距:

将中心距圆整为:

177mm

按圆整后中心距修正螺旋角:

因的值改变不大,故参数等不必修正。

计算大小齿轮分度圆直径:

=

=

计算齿轮宽度:

=1×=

取=90mm,=95mm

7、低数级齿轮传动的几何尺寸

名称

计算公式

结果/mm

面基数

mn

2

面压力角

αn

20o

螺旋角

β

分度圆直径

d3

d4

齿顶圆直径

da1=d1+2ha*mn=+2×1×2

da2=d2+2ha*mn=+2×1×2

齿根圆直径

df1=d1-2hf*mn=-2××2

df2=d2-2hf*mn=-2××2

中心距

a=mn(Z1+Z2)/2cosβ

177

齿宽

b2=b

90

b1=b2+(5~10)mm

95

六、轴的设计

(一)、高速轴的设计

1、轴的材料与齿轮1的材料相同为40Cr调质。

2、按切应力估算轴径

由表15—3查得,取A0=106

轴伸出段直径

d1≥A0(p1/n1)1/3=106×480)1/3=

取d1=32mm

3、轴的结构设计

1)、划分轴段

轴伸段d1;过密封圆处轴