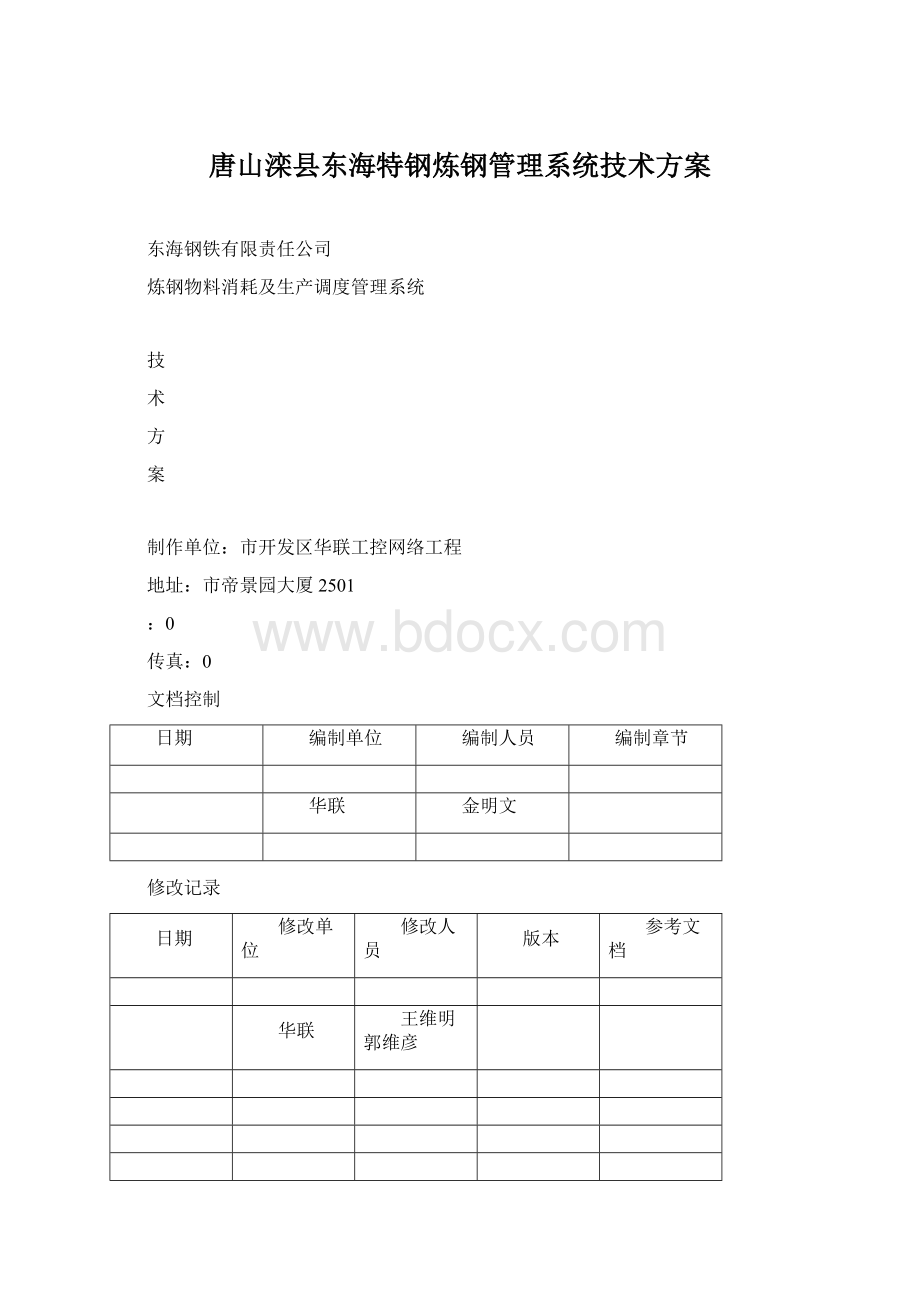

唐山滦县东海特钢炼钢管理系统技术方案Word文档下载推荐.docx

《唐山滦县东海特钢炼钢管理系统技术方案Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《唐山滦县东海特钢炼钢管理系统技术方案Word文档下载推荐.docx(36页珍藏版)》请在冰豆网上搜索。

1#转炉旁有一个合金加料区,平台秤。

4、转炉散料,已经上了PLC

5、混铁炉1座(900t),两条铁水运输铁路,两个出铁工位,一个入铁工位

6、精炼炉1座(预留两座LF炉)

7、温度情况

●3个转炉炉前温度入plc系统

●1#精炼炉建设中

●3个连铸机的中包温度入plc系统,2#连铸大包温度入plc系统,1#和3#大包温度plc系统有,但是不变化,未连接。

8、大包回转台可旋转互换式两个包位。

连铸上有大包秤,大包称情况如下:

●1#连铸有仪表,未入plc

●2#连铸有仪表,已入plc

●3#连铸有仪表,未入plc

9、连铸已上定尺切割系统,数据可以直接采集使用。

10、联网方式无。

11、在加料跨有一个废钢堆放区,通过2部32t天车向转炉兑废钢。

第2节主要物料流向

1、加废钢

(1)、用磁盘吊装入废钢斗。

(2)、废钢天车把废钢斗调运到转炉平台等待或直接加入转炉。

(3)、废钢天车把等待的废钢斗加入转炉。

2、兑铁水

(1)炼铁厂的铁水罐通过2条轨道运送铁水至炼钢厂

(2)铁水天车调运罐到混铁炉。

(3)铁水天车到混铁炉出铁工位座包。

(4)铁水罐车运送铁水包混铁炉出铁并返回相应出铁工位。

(5)铁水天车吊运铁水罐到指定的转炉兑铁水。

3、加合金料

1)料仓启动震动给料器加料到额定重量

2)铲车接料后到转炉加料口加入合金料

4、出钢

接钢水的钢包先到吹氩站吹氩,出站后的钢包可能有以下物流路线:

●直接上铸机

●上精炼

●甩包到任意位

5、精炼

6、下铸机

完成浇铸或未完成浇铸下铸机的钢包可能有以下物流路线:

●倒渣放空包

●回炉

●把剩余的钢水兑入另一钢包

第3节项目要求

数据采集及生产调度服务器操作系统使用微软Windows2003server(标准版),数据库使用SQLSERVER2005。

需方构建炼钢厂各工位一级局域网络及构建炼钢厂二级局域网络,各部分二级系统统一使用一个网段,二级系统的数据通过此网段进行采集及数据交换。

调度室集中显示各工序的主要生产数据以及钢水的工艺路线和可打印各种生产报表。

调度室电脑可手工下达作业卡。

二级程序通过OPC来读取数据。

二级不直接接收各设备发送过来的数据。

化验室数据单独采集,需需方配合,提供接口方式。

系统配置IBM服务器机架式

第4节系统目标

本系统主要目的是对钢铁生产企业中实际生产过程进行实时数据采集,并且对采集来的数据进行查询、得出各种真实指标数据用于考核与生产管理。

采用可靠的天车定位跟踪技术、无线数传技术、数据推理技术对生产过程中所有炉次进行去向跟踪,可实现各转炉、各连铸机分班次的全程炉号传递、钢种传递、出钢重量和钢渣重量(渣余)自动准确记录统计。

同时能按班次、炉号自动记录各种原料(铁水、废钢)及辅料、合金料等的消耗。

为生产调度人员提供及时、准确的实时生产信息,提高调度指挥和生产管理的效率,从而提高产品的质量和产量。

通过成本控制系统,在生产中能够实现分炉号、分钢种的各种物料及氧耗的生产成本控制,并为成本核算、工艺管理提供客观、准确、及时的数据,为现场生产操作和领导决策提供数据支持,从而达到掌控工作生产节奏,组织平衡生产,提高产量,稳定质量,降本增效。

主要实现如下目的:

改变目前绝大多数数据靠人工统计,减少甚至杜绝人为因素及减轻工作人员劳动强度,保证数据真实可靠,形成生产数据按车间、班次分类统计、为管理者提供真实有效的第一手资料,从而理顺生产秩序,规工艺操作、加强物料控制、进一步降低生产成本,增强企业的市场竞争力。

1、转炉废钢消耗跟踪

对应转炉生产炉号自动采集每炉废钢加入量、加入时间。

2、转炉铁水消耗跟踪

系统将铁水重量信息自动传到对应的炉座,并与转炉生产炉号进行匹配,同时记录下铁水加入时间等信息。

3、转炉散装料消耗跟踪

系统通过PLC采集石灰、白云石等的加入量、加入时间,并与转炉炉号进行匹配,将每炉散装料的加入量、加入时间保存至各参数表中。

4、转炉合金消耗跟踪

系统通过合金采集系统,采集硅铁、锰铁等的加入量、加入时间,并与转炉炉号进行匹配,将每炉合金的加入量、加入时间保存至各参数表中。

5、转炉出钢重量跟踪

转炉出钢时,将钢水倒入钢包中,系统接收数据采集模块采集到的毛重皮重,得出转炉出钢钢水的净重,系统将转炉炉号与钢水净重、时间等信息进行匹配,保存至数据库;

同时对生产中连铸大包未浇完回炉或兑入其它炉中等事故进行数据跟踪,并同转炉炉号相匹配,保存至数据库。

6、转炉工艺参数跟踪

转炉每炉冶炼生产过程中包括许多重要的工艺参数,如:

吹氧量、吹氧时间等,系统采集工艺参数信息,包括:

名称、时间等信息,将炉号与采集信息进行匹配,保存至数据库。

7、连铸生产事件跟踪

连铸生产事件包括上钢包时间、上钢水净重、下钢包时间。

浇余量、大包开浇时间。

能支持人工录入每一炉的钢坯产量,数据有人工修正功能。

8、温度记录

根据炼钢厂要求采集转炉炉后温度,以及进入转炉和连铸plc测量温度值、测量时间进行自动记录,并与炉号相匹配,保存到数据库中。

9、成份

将现有的光谱分析仪上的铁水成份、终点样成份、成品成份采集并与炉号相匹配后保存至相应数据库中(具体视现场情况实施)。

10、生产时刻表(炉次物流转移路线)记录。

第2章系统实现

第5节系统划分

为了贴近的管理方式、我们在原有的基础上在各个工位增加了管理二级的功能、为了保证使用效果、我们保证在施工过程中按照甲方的具体要求更加靠近甲方的使用习惯、下面列表说明本系统包括的子系统及功能、后面章节再细致论述:

功能系统名称

功能

实现模块说明

物料跟踪

天车跟踪系统,完成钢铁料自动计量、炉号跟踪

PLC采集及检化验系统数据采集

数据由天车跟踪子系统、OPC采集子系统、检化验接口子系统、钢包跟踪子系统提供

生产工艺数据采集

采集转炉、连铸操作和冶炼过程的工艺参数,时间、温度、成分、流量等

主要由OPC子系统、检化验接口子系统、温度采集系统提供

生产管理

生产计划(录入、修改、查询)、生产调度、作业管理、进程管理(实绩收集)

由计划管理子系统、调度指挥子系统完成

成分信息

实现炉号的自动校对

Mes检化验接口子系统提供

第6节系统实施需完成的工作

1.采用以太网进行网络连接。

2.与现有系统的PLC数据通讯(要求采用OPC方式)及人工录入HMI系统;

包括转炉系统、连铸系统、混铁炉系统预留精炼接口。

3.钢铁料自动采集,炉号自动跟踪系统。

从炼钢生产任务的下达到完成任务整个过程的全流程、全过程监控和管理。

4.强大的WEB浏览系统。

转炉的数据采集生成消耗台账和报表。

每班自动生成台账,可指定查询每天,每星期及每月的统计报表,同时可按指定项目生成考核区间。

第3章系统采集点及采集方式

第1节概述

本系统的实现方式将以靠近甲方工作习惯的管理方式为基础结合我公司其他现场的经验,基于天车定位系统和各个工位的PLC一级系统,增加各工位的HMI系统,最终综合管理的精细化炼钢管理系统。

管理分为炉前炉后两条线。

炉前:

以折罐号(混铁炉工位)为基础,采集铁水的信息,跟踪铁水的的信息到转炉。

炉后:

以熔炼号为基础。

实现从氩站到连铸的钢水信息的跟踪。

为了能够清晰的了解本系统的功能,下面分工位列表说明:

第7节混铁炉、折罐工位

采集点

类别

采集变量

采集方式

说明

混铁炉

重量

入铁毛重

天车电子秤

自动

入铁皮重

入铁净重

毛重-皮重

出铁毛重

出铁皮重

出铁净重

温度

铁水出站温度

温度表接口

成分

到出成分

需要成分化验室提供成分接口

(或者提供成分分析仪说明书)

时间

入铁开始

入铁结束

出铁开始

出铁结束

第8节转炉工位

转炉钢铁料加入

钢铁料

铁水毛重

铁水皮重

铁水净重

废钢毛重

废钢皮重

废钢净重

毛重-皮重(预留分组份接口给副枪扩展)

铁水温度

上工序

自动识别

铁水成分

化验室检化验系统

兑铁开始

兑铁结束

废钢加入开始

废钢加入结束

其他

炉号

自动识别,自动校对

冶炼

过程

辅料

辅料高位料仓历史记录

包括:

石灰、白云石、萤石、冷却剂等

单次加入量

每炉加入量

吹氧

一次开吹时间

未直接给出,可根据开吹信号进行判断,也可以根据氧气流量判断

一次吹氧时长

未直接给出,可根据吹氧信号进行判断

二次开吹时间

二次吹氧时长

三次开吹时间

三次吹氧时长

吹氧次数

后吹时间

一倒温度、

二倒温度

Plc系统提供

耗氧量

溅渣

氮气累计

Plc采集

溅渣时间

出钢前测定的成分

检化验系统提供

出钢

出钢温度

开始时间

提供PLC倾角信号

结束时间

出钢时长

成份

出钢终点成份

(来自检化验系统)

合金料

包括:

硅铁、锰铁、硅锰合金等

天车

吊包

起吊时间

天车秤提供

离开时间

天车位置提供

钢水

毛重

皮重

净重

第9节连铸工位

到达

钢水重量

(追踪出钢皮重)

到达温度

跟踪

到达时间

天车定位

浇铸

大包

大包重量

大包秤

有串口,可以采集

大包温度

Plc系统

开浇时间

停浇时间

天车系统

已浇时间

中包

连浇炉数

自动累加

其他信息

如更换时间等,人工输入

钢坯

每炉支数

钢坯成分

化验室

如果有二级还有每只坯信息

下连铸

下连铸皮重

浇铸钢水量

到达毛重-下连铸皮重

回炉

改浇

到其他铸机进行继续浇铸

倒浇

把剩余的钢水兑入另一钢包

倒渣量

第10节精炼工位

钢包进站时间

钢包进站重量

天车无线数据采集器

钢包出站时间

钢包出站重量

钢水温度

钢水成份

加料量

吹氩时间

第4章天车跟踪系统

第11节系统采集原理

天车分站负责采集天车秤数据和位置数据。

采集方式采用分时复用,主站轮询采集天车分站数据,通过采集服务器上的应用程序驱动和处理,将数据存放到关系数据库中。

第12节具体实现

1)通过加料跨天车称量及定位系统得到混铁炉入铁、出铁、各转炉铁水量、废钢量,出钢量。

2)通过跟踪天车去向,得到各连铸机消耗钢水量、各连铸机产生浇余量数据。

3)系统对所获得的数据进行处理,得到各转炉钢铁料消耗情况;

通过获得连铸坯量,得到各连铸机钢铁料消耗情况及钢水毛收得率与净收得率。

4)同时系统自动产生兑铁、时间、连铸上机、下机、回炉时间等。

5)根据用户需要,还可以在现有基础上添加电子秤的地面标校功能

6)分站具有断点续传的功能,能够应对地面段时间断电,系统不会丢失数据。

第5章调度指挥系统

本部分功能由WEB统一发布。

第13节功能

Ø

动画形式模拟监控现场生产状态、监控现场,

对天车进行实时跟踪;

准确辨识天车行为;

发布电子作业卡,实现网络发布调度指令。

可以实现电子作业卡的查询、统计。

第14节生产监视

该模块的目的是收集必要而且有效的信息,以提供对整个炼钢厂生产状态的总体监视。

通过本画面,调度员可随时掌握转炉、氩站、精炼、连铸各工位的生产情况和天车的运行状态等等。

提供转炉数据:

本班开始炉号、当前炉号、开吹时间、已吹时间、出钢时间、氧枪压力、氧气流量、铁水量、废钢量;

转炉前后测温表、测温时间、钢种、成份显示等。

提供连铸数据:

测温表、铸机上的炉号、包号、开浇时间、已浇时间、各流拉速等。

在实时画面界面下,点击“炉前信息”后系统将弹出炉前的详细数据,如下图所示。

同样炉后、精炼、连铸也可以此方式显示。

此画面数据根据现场情况实时自动更新。

炼钢厂(各工位和天车系统)运作状态,可关掉所有详细数据面板,系统默认显示为当前现场模拟动画视图,模拟动画视图包括各工位的主要数据、天车重量、天车当前所在位置(对天车进行实时跟踪),辨识天车是空钩状态、满包或空包等状态,同时具有钢包包龄预警功能显示。

第15节调度台账

自动实时生成总台账、连铸台账、转炉台账、测温台账、成份台账等。

自动生成炉号

对跟踪的天车数据进行分析,推理,实现从转炉兑铁到连铸下空包的炉号全程跟踪。

采集各转炉入炉铁水量

采集各转炉入炉废钢量,

自动判断钢水去向;

自动计算各铸机的钢水消耗量

人工干预

分炉座、班次的钢铁料数据查询

单炉查询

混铁炉入出铁重量

天车曲线查看

用户自定义格式台帐显示

根据天车数据采集系统采集的原始数据,自动识别兑铁、加废钢等操作,自动生成炉号,自动判断钢水去向。

第16节生产时刻表管理

显示各个工位的钢水到达离开时间,并且与生产计划比对,方便组织生产

第17节作业卡

发行电子作业卡,实现网络传递。

调度室可通过电子作业卡将信息发送到转炉。

第6章合金料采集系统

炼钢厂3种合金料用一台电子秤,。

1、料车到位。

2、搬动料斗手柄,放料,HL-S200终端自动采集重量。

并且通过开关量采集知道料仓号,得到料种。

3、HL-S200终端上的点阵屏会自动显示该料种(如硅铁、锰铁、硅锰合金等)的累计重量。

4、关闭第一次料仓,搬动其他料斗手柄再次放料。

5、HL-S200终端上的点阵屏会自动显示该料种(如硅铁、锰铁、硅锰合金等)的累计重量。

如此循环

6、放料完成后,操作HL-S200终端上的去向按钮,选择去向。

7、料车离开,完成合金料称量过程。

炼钢厂16个料仓2个中间斗带电子称(注:

一台有仪表)

1、中间斗到位。

2、料仓放料,完成后,HL-S200终端自动采集重量。

并且通过开关量采集得到料仓号,得到料种。

4、进入下一料仓,再次放料。

第7章OPC采集及HMI系统

主要完成转炉PLC,辅料PLC,合金PLC,连铸PLC等一级PLC的采集。

采集转炉每炉冶炼生产过程中工艺参数,系统采集工艺参数信息,将炉号与采集信息进行匹配,保存至数据库。

现有系统与PLC通讯采用OPC方式,OPC方式具有高可靠性,高性能的特点,具体需要采集的数据量需要根据PLC系统的实际功能决定。

连接方式如下图:

采集主要由采集接口服务器进行。

如果PLC不能提供相关的信息则采用人工录入HMI系统,各部分通过人工录入和采集应该收集的信息如下:

转炉

a.单炉消耗数据采集

*辅料消耗量例如:

石灰、白云石等

*合金料

c.冶炼数据

*吹氧时间

*氧气耗量

*吹氧次数

*倒炉次数

*倒炉时间

*后吹时间

*后吹次数

*点吹时间

*停吹时间

*出钢时间

●铸机

*开浇时间

*停机时间

*浇钢周期

*拉速

*合格的钢坯产出支数

第8章温度采集系统

能对整个生产流程的测量温度值、测量时间进行自动记录,并与生产炉号相匹配,并保存。

⏹功能

采集混铁炉铁水温度。

?

采集转炉炉前温度。

采集氩站温度。

采集连铸大中包温度。

温度采集接口运行在程序服务器上,通过网络访问智能串口终端,采集系统涉及的转炉、连铸、混铁炉温度。

第9章检化验系统接口

第2节功能

与化验室的检化验系统进行接口,主要实现炉号的校验,以及各种成分的调度界面显示及查询、统计。

第10章统计报表

该系统对各炉次的主要生产数据、主要原材料消耗等信息采用数据库管理,方便各种需求的统计和报表打印。

时间段可指定(1年以)。

炼钢厂报表包括:

炼钢转炉钢铁料统计表

炼钢连铸钢铁料统计表

炼钢辅料消耗统计表

炼钢合金料消耗统计表

温度(转炉、中间包)合格率统计

成分判断、合格率统计(按时间、车间、班组、工序形成报表供生产管理人员实时查询)

各种物料单耗统计(按时间、车间、班组、工序形成报表供生产管理人员实时查询)

连铸典型拉速合格率统计(按时间、车间、班组、工序形成报表供生产管理人员实时查询)

低倍合格率统计(按时间、车间、班组、工序形成报表供生产管理人员实时查询)

连铸浇次、铸坯支数、规格、定尺统计(按时间、车间、班组、工序形成报表供生产管理人员实时查询)

钢水损失统计(按时间、车间、班组、工序形成报表供生产管理人员实时查询)

下图为钢铁料统计报表

第11章钢坯计数系统

钢坯计数系统通过采集的钢坯定尺和切割信号,结合拉速及大包称重量。

计算支数。

并与炉号结合匹配。

计算出每班的支数。

提供定尺、支数、重量的查询。

重量计算按公式计算。

即原有系统的钢坯录入系统的方式,支数采集使用自动方式。

第12章故障诊断系统

本系统故障率非常低,但是为了应对万一,方便用户对系统的维护,我们专门设置了系统故障诊断功能,软件能够自动判断出是哪个地方出了故障,如:

天车断电、仪表故障,网络中断等可以及时发现问题,快速解决。

第13章Web浏览软件

第3节功能说明

完成系统功能部分中的

炼钢调度指挥(详见调度指挥系统)

工艺数据管理

计划管理(详见计划管理)

成分管理

合金料管理

钢铁料管理

辅料管理

生产报表(详见统计报表)

成本管理

第4节工艺数据管理

工艺数据与炉号自动匹配。

分班次、分转炉、炉号的加入量及消耗明细表。

分班次、分铸机、炉号的产量及消耗明细表;

分班次、分转炉、炉号的合金料;

分班次、分转炉、炉号的出钢量明细表;

分班次、分铸机、接收钢水量明细表;

生成钢包上连铸机时间记录;

第5节温度实绩查询

查询采集的温度明细。

将温度匹配到炉次。

第6节成分管理

成分查询

成分监视

本系统从化验室成分采集系统接收成分数据。

⏹成分数据查询

系统提供查询界面,多种查询方式,如炉号查询,班次查询等。

⏹成分监视

本系统提供界面供用户查询每个炉次在各个工艺阶段的成分检测结果。

并根据钢种定义中的成分上、下限设定,对超标的成分用不同的颜色进行报警:

红色表示超过上限。

⏹钢种定义

本系统提供操作界面供用户对各个钢种在不同工艺阶段的检测值,按元素设定上、下限值。

第7节合金料查询

合金料数据查询

通过与合金料采集系统进行连接,采集PLC中的合金料料种编码和重量。

⏹单炉工艺查询

可查询关于某一炉号能采集的全部信息,包括兑铁、二次兑铁、加废钢、出钢、测温、精炼、连铸等整个工艺过程。

下图为某一炉号的部分数据的截图:

⏹混铁炉入出铁重量

系统自动采集混铁炉入铁、出铁重量。

通过检测混铁炉的角度信号可以自动校对余量。

通过天车入铁出铁的跟踪显示混铁炉余量。

⏹天车曲线查看

通过此功能可直观的观察到天车兑铁、加废钢、出钢、上连铸、倒包、干杂活等动作。

方便生产事故诊断以及计量异议的裁决。

第8节散装料查询

提供每炉的数据辅料的消耗量的