7122风巷作业规程Word文件下载.docx

《7122风巷作业规程Word文件下载.docx》由会员分享,可在线阅读,更多相关《7122风巷作业规程Word文件下载.docx(67页珍藏版)》请在冰豆网上搜索。

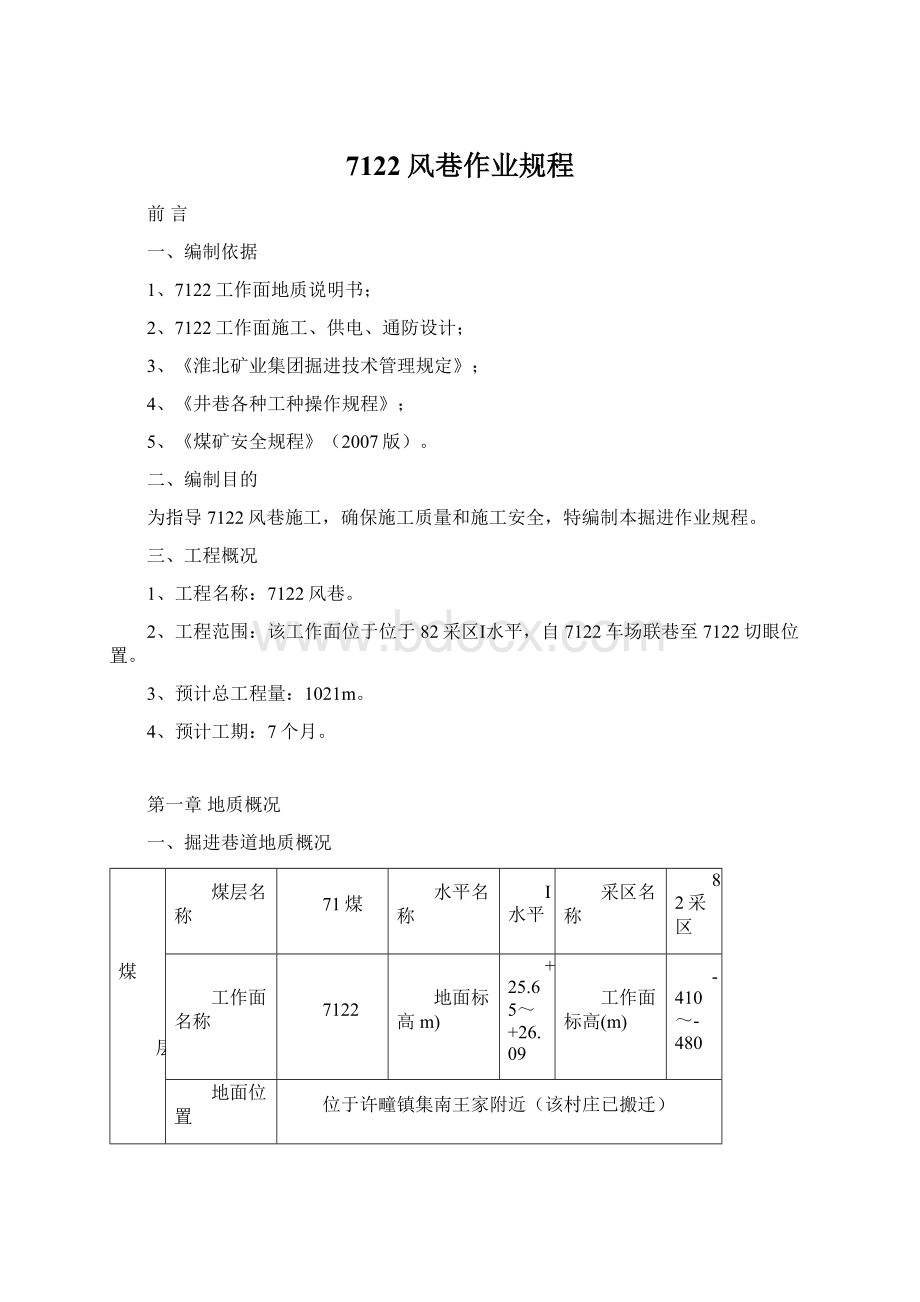

赋存较稳定,

但上山保护煤柱附近有不可采区。

与下部72煤层层间距在8.33~11.40m之间,平均9.86m。

71煤,黑色,块状,玻璃光泽,半亮型煤,煤层结构简单,煤种为FM。

顶

底

板

顶板名称

岩石名称

厚度(m)

岩石特征

老顶

细砂岩

6~14.17

10.08

细或粉砂岩,灰-灰白色,石英为主,部分地点相变为砂泥互层及中粗粒砂岩。

直接顶

伪顶

直接底

泥岩

0~1.16

0.58

泥岩,灰色,质纯,断口平坦,含植物叶部化石,

老底

6.87~1053

8.61

细砂岩,灰-浅灰色,石英为主,中厚层状,层理面多含暗色物质,部分地点为砂泥互层。

地

质

构

造

概述:

本工作面为一总体呈南北走向,向东倾斜的单斜构造,工作面岩层倾角5~11º

,平均7°

。

地层

在走向上有几处小的起伏。

根据三维勘探以及7124风巷揭露资料,该区域内共发育落差1m以上的断层

5条,其中三维地震勘探查出落差3m以上的2条。

该面地质构造相对较简单。

附落差1m以上的断层的产状:

构造名称

走向(°

倾向(°

倾角(°

性质

落差(m)

对掘进影响程度

SDF50

SN

EW

70°

正

0~5.0

影响较大

水

文

该工作面的主要充水水源为7煤组顶底板砂岩裂隙水,7煤顶底板砂岩裂隙水以静储量为主,

受裂隙率的控制,分布不均;

该工作面顶板砂岩沉积较厚,富水性较强,预计掘进施工时局部会

出现较大的淋水现象。

涌水量预计:

根据相邻7124工作面资料,预计该工作面掘进正常涌水量3~5m3/h,最大涌

水量可达8~10m3/h。

防治水工作建议:

1、为确保掘进工作面正常施工和安全生产,建议在风巷、机巷的低洼处布置水仓,并配置

排水能力不低于20m3/h的排放水设备两套(一套备用),确保涌水能顺利排出。

2、由于风巷靠近-390m防水煤柱线,风巷施工时要严格控制71煤层顶板标高,以防巷道进

入-390m防水煤柱线。

最大涌水量

(m3/min)

8~10m3/h

正常涌水量(m3/min)

3~5m3/h

其

它

影

响

因

素

瓦斯涌出量

1.0m3/min

煤尘爆炸指数(%)

煤尘的挥发分产率为34.93%,具有爆炸性

自燃发火期(月)

自燃发火类别为Ⅱ类,自燃发火期104天。

地压

15Mpa

地温(℃)

26°

C

说明:

储

量

预

算

块段号

斜面积

煤厚

容重(t\m3)

工业储量(t)

回采率

(%)

可采储量(t)

1

1.38

20.04

80

16.03

2

3

影响施工安全主要因素预测

1、巷道内有一落差0-5m的正断层,对施工影响较大,施工到距断层30米前,必须及时补充过断

层安全技术措施。

2、由于风巷靠近-390m防水煤柱线,风巷施工时要严格控制71煤层顶板板标高,以防巷道进入-390m

防水煤柱线。

3、巷道顶板富水性较强,当施工锚杆、锚索受其影响支护强度不够时,必须及时架棚补强。

4、巷道煤尘具有爆炸性,放炮前后及施工过程中必须经常性的洒水灭尘。

二、煤岩层综合柱状图(1:

200)

第二章工程概况

一、巷道布置图(平面、断面图)

1、平面图

2、剖面图

3、断面图

二、巷道概况表

序号

巷道名称

巷道功能

施工层位

设计工程

量(m)

预计工期(月)

预计服务

年限(年)

7122风巷

通风、行人运输、排水

1021m

施工顺序:

从K11点前29.5米处按照方位角α=42.5°

拨门,以+3‰坡度施工20m→变坡以-15°

施工(跟上71

煤顶板后,跟顶板施工)→巷道施工400米后按照方位角α=19.5°

施工→施工331米后,按照方位角α=42.5

°

施工290米至切眼位置止。

三、巷道拨门坐标、方位

坐标

方位

说明

X

Y

Z

α

8180.839

1326.860

-381.778

42.5°

第三章巷道施工

一、施工方法

1、破煤(岩)方式:

(1)、爆破掘进

类别

眼号

眼深(m)

角度(˚)

每眼装药量(kg)

使用雷管(发)

封泥长度(m)

联线方式

起爆循序

消耗量

水平

垂直

掏槽眼

1-4

2.2

78

90

0.6

4

0.8

串

联

并

炸药种类:

PT-473

循环消耗量:

17.85Kg

消耗定额:

11.16Kg

雷管

种类:

矿用毫秒电雷管

40发

25发

34.4发

辅助眼

5-17

0.45

13

周边眼

18-31

87

0.3

14

底眼

32-40

86

9

(2)、风(手)镐挖掘

应根据煤岩的软硬程度,当煤层较松软不宜采用爆破施工时,可采用风(手)镐挖掘。

风镐掘进时帮部要预留不少于500mm的手工刷大部分,以减少震动破坏,保证巷道成型。

施工时临时支护必须紧跟迎头,严禁空顶作业。

(3)、质量要求:

严格按照巷道断面设计进行施工,不得出现超、欠挖现象,且帮部、底板平整,帮部底角平齐,不得出现凹凸不平现象。

(4)、保证措施:

①、严格按爆破图表施工,打眼前看线定点,画出轮廓线,定好眼位,掌握好眼深和角度,钻出的眼孔要做到准、直、平、齐。

②、必须按照爆破图表看线、定点、划轮廓线、量尺、定眼位,严格执行“五不准”制度。

③、顶、帮部炮眼应距设计顶、帮500mm,爆破后采用风镐刷帮刷至距帮100~150mm时改为手镐刷至设计宽度,并及时打上帮锚杆。

④、帮锚滞后顶锚不超过2排即1600mm。

最大循环进尺1600mm,顶板破碎时最大循环进尺缩小为800mm。

2、巷道支护:

(1)、临时支护:

①、支护形式:

a、顶板采用带帽点柱作为临时支护。

b、迎头端面采用护山网作为临时支护。

②、支护材料:

a、点柱选用型号:

DN28-200/90内注式单体液压支柱,帽选用长500×

宽200×

厚50mm的优质木板。

b、护山网采用Φ16mm的阻燃绳编制,网孔规格为100mm×

100mm;

抗头梁采用3m长的1吋钢管加工制作;

护山网插杆选用M22废旧锚杆制作。

③、支护参数:

a、顶板采用2排带帽点柱作为临时支护,每排不得少于1棵,排距1500mm,

间距800mm。

带帽点柱距迎头煤岩壁最大控顶距离不超过800mm。

b、护山网固定点不少于6处,距帮不大于200mm,间隔不大于1m;

插杆长500mm,

固定点眼深400mm;

抗头梁固定点距底板不大于1m。

④、临时支护平、剖、断面图

⑤、质量要求:

带帽点柱:

a、点柱要垂直底板,顶部用木楔打牢。

b、点柱要打设及时并打在实底上,矸石太多无法打在实底上要垫木料或枕木。

护山网:

a、选用合格的Φ16mm的阻燃绳编制。

b、全断面覆盖迎头端面。

⑥、保证措施:

a、临时支护紧跟迎头,严禁空顶作业。

b、护山网固定点要牢靠,按照质量要求正规使用抗头梁。

(2)、永久支护

锚带网+锚索+木点柱。

顶帮部

规格

参数

锚杆

M22L=2400mm

间排距

顶部

900×

800mm

帮部

高帮:

850×

低帮:

树脂药卷

每根锚杆用两节Z2550;

每根锚索用一节K2550和两节Z2550

M22L=2400mm高强螺纹钢锚杆

钢带

顶部:

4000mm长M4型钢带,高帮部:

Π2型L=2800mm,低帮部:

Π2型L=2400mm

菱形金属网

采用10#铁丝编制,网孔50×

50mm

锚索

Φ17.8L=6300mm钢铰线

木点柱

点柱选用直径不小于180mm,L=2800mm的优质圆木

托盘

顶部M型规格190×

190×

4mm钢板,帮部π型规格140×

90×

6.5mm

巷道

名称

断面

形状

顶板

煤层

净

高

宽

顶锚杆

株距mm

排距

mm

锚杆

规格

锚固

长度

排列

材料

铺网

锚固剂

型号

直墙斜梯形

砂岩

71

2.6m

4.0m

900

800

M22

L=2400

1000

矩形

螺纹钢

50×

50

Z2550

帮锚杆

钢带

初锚

力N·

m

锚固力

KN

株距

锚杆规

格mm

锚固长度mm

排列形状

锚网规

锚固剂型号

顶M4

≮300

≮80

850

5000×

帮Π2

≮200

≮60

1000

3200×

锚索

预紧力

锚固长度

Φ17.8L=6300mm

≮200k.N

1000mm

1600mm

1500mm

间距

Φ=180mmL=2600

2000mm

④、永久支护断、剖、平面图

1)巷道净宽:

4000mm;

巷道中高:

2600mm;

2)锚杆扭力矩:

顶部不小于300N·

m,帮部不小于200N·

m;

3)锚杆株距:

顶部900mm,高帮部850mm,低帮部900mm。

4)钢带排距:

800mm;

5)锚杆角度:

与岩面垂直其中顶部两肩窝锚杆与顶板法线夹角为15°

~25°

;

6)菱形金属网:

搭茬100~150mm,每隔150mm用网边缘网条钩结;

7)钢带、菱形金属网、托板紧贴岩面;

8)锚杆丝扣外露:

10~40mm;

9)锚索为Φ=17.8mmL=6300mm的钢铰线,间距2000mm,排距1600mm,锚索外露不大于350mm,锚固力不小于200KN;

1)、严格按巷道中线施工,施工人员要妥善保护好中腰线、测点等,巷道施工过程中,测量人员给予定期放线。

施工单位必须建立检查验收制度,并配备专职质检员。

2)、锚杆外露不得超过40mm,如因片帮等原因外露长时,可在锚杆托盘下垫方木托板等。

当巷道超挖超过300mm,必须在其旁边补打锚杆。

3)、矿压观测,每40~50m安设一组液压枕、顶板离层仪。

班组必须对当班安装的锚杆逐根检测,检测内容:

初锚扭距、锚固剂用量、顶板探查孔眼深及岩性等,不足的必须及时加扭,确保符合要求。

单位对每天施工的锚杆进行抽测,初锚扭矩抽测不少于30%,锚拔力抽测一组(顶1根,两帮各一根),拉拔力应达到设计值的90%。

⑦、锚杆施工工艺

1)施工机具:

a、顶部锚杆采用MQTB-/1.7C气动支腿式锚杆机配Φ28mm钻头施工。

b、帮部锚杆眼采用ZMS30手持式帮锚杆机配Φ28mm钻头施工。

c、锚杆预应力由锚杆钻机、风动扳手进行进行紧固,扭矩扳手进行检测。

2)基本要求:

a、放炮后,帮部辅以风镐或手镐人工刷成形。

b、打锚杆眼前必须按支护图表的规定看线、定点、量尺、画眼位,顶部锚杆按中线施工,帮锚杆与巷道坡度一致。

c、钻孔里要清洁,钻孔完成后应用压风扫孔清除积水和煤岩粉。

钻孔、锚杆、树脂药卷的直径要匹配合理。

d、锚杆施工严格执行“五不准制度”:

Ⅰ:

巷道断面不符合设计,危岩活石不处理,隐患问题未排除,班组长不准划眼位。

Ⅱ:

班组长不划眼位,打眼工不准打眼。

Ⅲ:

不按规定打眼或打眼不合格,不准安装锚杆。

Ⅳ:

锚固剂质量不合格,不准使用。

Ⅴ:

锚杆杆体及其附件不符合规格、质量要求,不准使用。

e、铺网方式:

从顶板中部向两边铺,顶网过肩窝≮200mm,在巷道帮部加网到帮部钢带下端超过钢带200mm;

网间搭茬100~150mm,每隔150m采用网边扎结牢固。

f、扭矩要求:

通过人工加扭,保证所有安装的锚杆扭矩符合规定,锚杆扭矩符合设计要求,每班由专人实施二次紧固。

g、锚固力:

顶部不少于80KN,帮部不少于60KN。

h、锚杆与顶岩面角度不小于80°

,其中顶部两肩窝为65°

~75°

i、成孔质量包括三个方面:

Ⅰ、钻孔直度要高,即换钻杆时,应确保钻机位置不动,保持一条中线。

Ⅱ、孔深应准确,即要求采用与锚杆等长的钻杆完成钻孔,误差不能超过0~+30mm。

f、锚杆安装质量的关键是如何保证锚杆具有较高的初锚力,安装注意以下几点。

Ⅰ、搅拌及时,均匀搅拌至孔底,并保证整个搅拌时间达到50s。

Ⅱ、等待充分,确保100s后树脂凝固一次上紧。

Ⅲ、掉顶处应及时采用各种规格的木楔调节。

3)、安装顶板锚杆

a、打好带帽点柱进行临时支护,打中顶锚杆眼孔,铺设金属网,上M钢带;

打顶板锚杆孔:

采用两台单腿锚杆机打眼,先打中部锚杆眼,巷道顶

板锚杆孔深总长2400mm,采用直径Φ28mm的钻头。

b、送树脂药卷:

穿过M4型钢带孔眼向锚杆孔装入两节Z2550树脂药卷,用组装好的锚杆将树脂药卷慢慢推入孔底。

c、搅拌树脂药卷:

用搅拌头将钻机与锚杆螺母连接起来,然后升起钻机推进锚杆,至顶板岩面300~500mm时开始搅拌,缓慢升起钻机并保持搅拌50秒后停机,不回落钻机。

d、紧固锚杆:

等100秒后再次起动钻机边旋转边推进,锚杆螺母在钻机的带动下将托盘快速压紧,钢带紧贴岩面,使锚杆具有较大的预拉力,钻机输出扭矩≥150N·

m,通过人工加扭,保证扭矩不低于300N·

m。

4)、安装帮部锚杆

a、按设计部位施工巷道帮部锚杆:

采用手持式帮锚杆钻机配合Φ28mm的钻头。

穿过Π2型钢带孔眼向锚杆孔装入两节Z2550树脂药卷,用组装好的锚杆慢慢将树脂药卷向孔底推入。

用连接套将风钻与锚杆螺母连接起来,并将锚杆推入孔底,然后开动风钻边搅拌边推进,保持搅拌50s并推入孔底后停止;

人工二次紧固达到200N·

5)、锚杆安装合格应有以下几个标志:

a、丝扣外露10-40mm,确保锚杆上紧时,仍留有丝扣。

b、塑料减磨垫圈严重变形或挤出。

c、托盘紧贴岩面,初锚力达到设计要求。

6)、锚杆施工安全管理

a、开钻打眼前必须敲帮问顶,找尽浮矸、危岩,必须进行临时支护,钻眼时应按事先确定的眼位钻眼,完毕后应将眼内的粉末和积水吹净。

b、打锚杆眼时,必须打一根锚固一根,保证锚杆质量,严禁打穿皮眼或顺岩层缝打眼。

c、锚杆钻机必须三人配合作业,一人操作机具,一人观察顶板和换钎杆,一人管理风、水管。

d、打眼工严格按设计眼位、角度施工,同时要在钻杆上做好标记,保证打眼深度。

e、打锚杆眼时,严格按规定准备齐全套钻杆,并保证钻杆方向与钻孔方向一致。

f、装锚杆前,必须用压风吹净眼,压风开启时,管口前方严禁站人,更不得将管口对准人。

g、安装树脂药卷,必须检查树脂药卷的规格、型号和出厂日期,不准乱用。

使用树脂药卷时必须戴防护手套,破损及过期失效的药包严禁使用;

严禁树脂药包接触明火,树脂药卷应入箱堆放。

h、树脂药卷搅拌,采用锚杆钻机,安装时先将螺母拧在杆尾螺纹上,采用六方套筒连接头时,应预先把两个螺母在杆尾螺纹上互相拧紧,然后用杆体量好孔深,上好连接头后,用杆体将锚固剂送到孔底。

i、锚杆托板与岩面全部严密贴紧,不得点接触或线接触,尾部螺母必须用风动扳手拧紧。

j、每班施工前,机修工须对锚杆钻机进行检查维修,补充油液,保证设备完好。

⑧、锚索安装工艺:

地面准备:

检查钢绞线,截去松丝、严重锈蚀和死弯部分,按设计长度截断钢绞线,除去铁锈和污泥,在锚固头安装毛刺和挡圈,最后盘成圈。

钻孔:

钻孔采用锚杆钻机和接杆钎子,钻孔及换钎子时要保持底部不挪动,以免钻孔轴线不在一直线,给锚索安装带来困难,其工艺类似锚杆钻孔。

锚固:

采用树脂药卷锚固,每孔使用K2550一卷和Z2550二卷,K2550在孔底,Z2550在外面,按顺序将三卷树脂送入孔内后,用钢绞线轻轻将树脂药卷送入孔底,用搅拌连接器将钢绞线和钻机连接起来,开动钻机,边搅拌边推进,搅拌30秒,同时将钢绞线送入孔底,不回落钻机停转,等待2分钟,回落钻机,卸下搅拌连接器,完成锚索的内锚固。

张拉:

树脂药卷锚固需养护1个小时后再装锚索梁、托板、锁具,并使它们紧贴岩面,挂上张拉千斤顶,开泵进行张拉,观测压力表读数,若千斤顶行程不够,应迅速回程,然后继续张拉,达到设计预紧力8~10吨,停止张拉,卸下千斤顶。

锚索外露长度≯350mm,过长的锚索要及时剪断并加护套,锚索梁要紧贴岩面。

(3)、补强支护

当巷道出现支护变形量超过规定、顶板破碎带或断层带、煤层锚杆支护巷道顶板离层超过警戒值等情况时,采用架设29U钢棚作为补强支护,同时另补补充措施。

3、装载运输:

(1)、装载:

耙矸机+人工装煤(岩)。

(2)、运输:

选用4台SD-80皮带输送机和2台55T刮板输送机。

4、临时轨道铺设

(1)、轨道型号:

轨道:

选用3300mm长22kg/m型轨道。

轨枕:

选用优质杉树,规格长1200mm×

宽150mm×

高150mm。

(2)、质量要求:

1)、轨道铺设位置:

轨道中心线偏离巷道中心线右帮750mm。

2)、轨道坡度:

按巷道施工方位与煤层顶底板坡度一致。

3)、轨距600mm,误差不大于10mm、不小于5mm,轨道接头间隙不超过10mm,内错差、高低差不大于5mm,水平误差不大于10mm。

4)、轨枕间距:

不得大于700mm,轨道夹板螺丝构件齐全,不松动。

严禁绳磨轨枕。

道接头必须有道板。

5)、无杂拌道,轨枕无浮离、空吊板现象。

(3)、保证措施:

a、严格按巷道中腰线铺设轨道;

b、轨道构件必须齐全紧固;

c、不得出现阴阳轨道;

d、定期对轨道进行检查维护;

二、施工工序:

敲帮问顶→看线定炮眼位→打下部眼→装药联线→放炮通风→敲帮问顶→临时支护→出货→看线点锚杆眼位→打锚杆眼→吹扫眼孔→检查眼孔质量→安装树脂药卷→铺网挂钢带→安装锚杆并搅拌至凝固→拧紧螺丝→看线点帮锚杆眼位→打帮锚杆眼→吹扫眼孔→检查眼孔质量→安装树脂药卷→铺网、钢带→安装锚杆并搅拌至凝固→拧紧螺丝→检查锚杆安装质量→打锚索、木点柱。

三、施工设备

设备名称

使用量

备用量

单位

合计

备注

绞车

JD-25

台

风钻

ZMS30

锚杆钻机

MQTB-/1.7C

局扇

FD-NO6/15×

FD-NO6/22×

耙矸机

PB-60

皮带输送机

SJ800/2×

55

刮板输送机

55T

四、循环组织

1、工作制度:

采用“三·

八工作制”,检修班与早班同时进行。

2、循环方式:

采用每小班一循环。

3、劳动组织:

工种

劳动定额

出勤人数

早班

中班

夜班

大班

队长

副队长

质检员

班长

6

掘支工

18

5

出煤(矸)工

17

运料工(兼)

皮带机司机(兼)

耙矸机司机(兼)

绞车司机

把钩工(兼接车工)

机电检修工

10

局扇司机(兼)

16

11

在册人数

4、正规循环作业图表:

第四章一通三防

一、局部通风

通

风

参

数

S-掘进巷道断面(m2)

D-风筒直径(mm)

L-最远

通风

距离

A-最多

同时起爆药量(Kg)

N-工作面最多同时工作人数

q-瓦斯绝对涌出量(m3/min)

Km-瓦斯涌出不均衡系数

Vmin-最低允许风速(m/s)

Vmax-最高允