台泥xx审核记录生产安全处Word格式.docx

《台泥xx审核记录生产安全处Word格式.docx》由会员分享,可在线阅读,更多相关《台泥xx审核记录生产安全处Word格式.docx(50页珍藏版)》请在冰豆网上搜索。

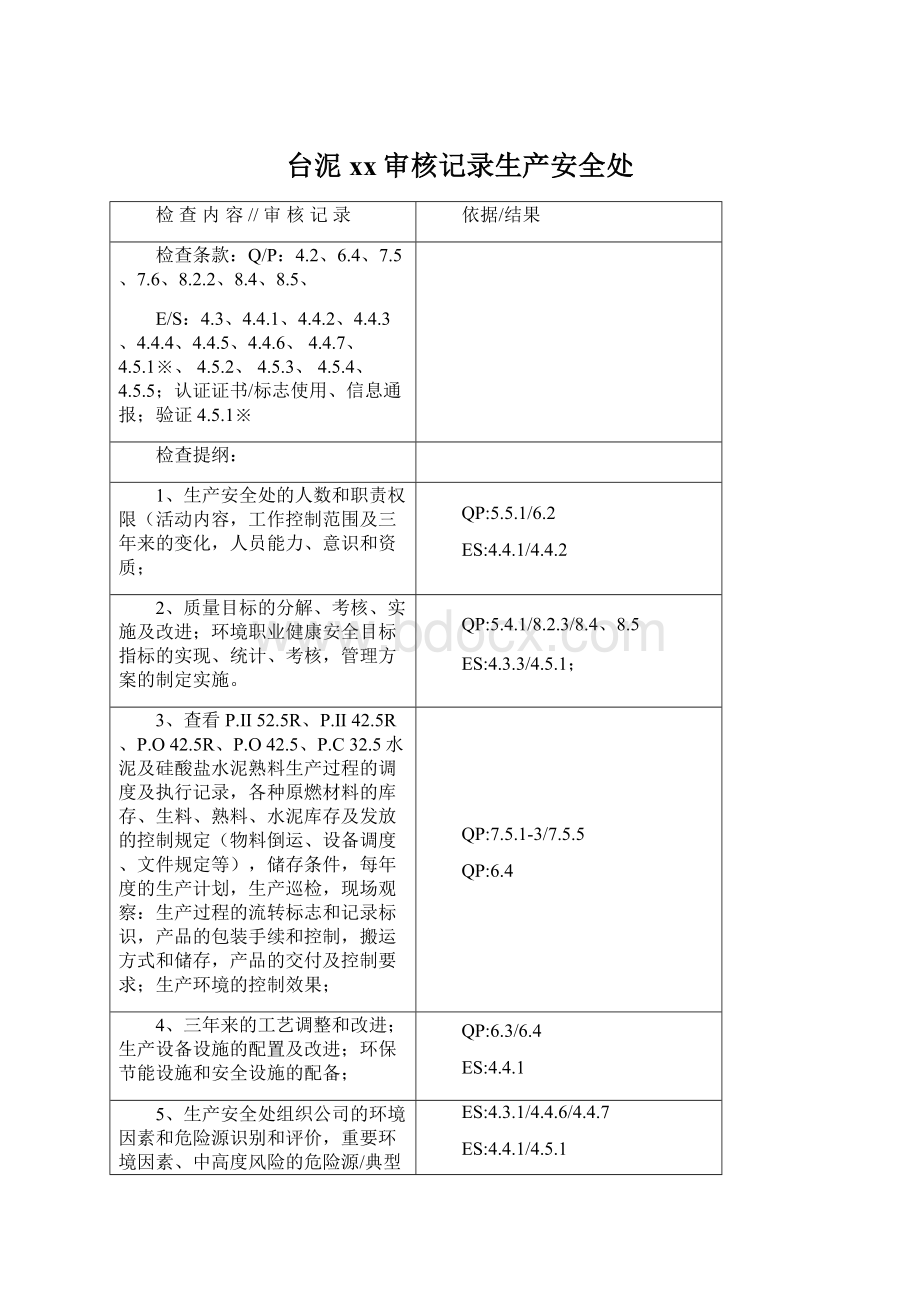

8.5.2;

4.5.3;

9、法律法规和其他要求的收集、传递、更新和识别评价,三年来的合规性评价;

ES:

4.3.2/4.5.2;

10、三级安全教育的实施,培训效果的评价;

环境意识和安全意识的培训;

作业指导文件和安全操作规程的培训。

6.2.2

4.4.2

11、相关方的沟通、交流、参与和协商、合同方的控制管理;

4.4.3,QP:

5.5.3

12、管理体系文件的修改及变更,文件的控制和管理;

QP:

4.2;

4.4.4/4.4.5/4.5.4

13、内审的策划、实施、控制及不符合的改进;

8.2.2;

4.5.5/3;

14、信息通报、证书标志使用及信息通报制度的执行。

结果

审核访谈人:

生产安全处长:

蒋政道;

安全环保主任:

秦昌隆;

安全专员孙建斌;

环保专员付群娣;

生产安全工艺主管褚秀丽

审核记录:

——管理者代表:

蒋政道生产安全处和品质处处长;

2010年的管理者代表变更。

总经理:

陈振源;

三年来没有变化。

处长:

许云召副处长,共8人;

副处长1人,1人生产调度、工艺主管1人,1个综办,4个安全环保管理。

职能:

生产协调调度指挥、生产工艺管理、环保管理、安全管理;

生产计划、物料平衡;

工艺参数的制定和组织研讨,解决工艺问题和工艺改造的技术支持;

环保管理:

巡检、三同时验收、收尘运行监督、粉尘噪声废水的检测;

负责煤耗、电耗、原燃材料消耗的统计管理;

特种设备、特种作业、劳保用品管理及发放;

——水耗的统计由保全处负责,大型的设备电气技术改造由保全处完成,防雷检测、绝缘检定由保全处负责;

——职业病体检、人员能力的考核和培训由人资行政处负责管理。

培训方式以师傅带徒弟的方式进行,到其他公司派人员学习,请进来讲课;

主要专项培训(针对工艺、设备、环保、质量、管理);

培训记录保存在人资行政部;

培训由人资行政处组织实施,生产安全处每月有安全环保学习的记录。

生产安全处的人员特殊的资质要求,蒋政道的证书为矿山安全管理,常务副总毛登发有安徽巢湖安全管理证书;

广东省安监局发的安全管理证书;

专职安全员4人(4个分厂各一人),有2人具有广东安全管理资格证;

管理体系内部审核员19人,有资格证3人,2012年6月在广州培训学习了GB/T28001-2011标准。

工作控制的范围:

生产厂区内的巡检,办公室,中控室,对讲机,步行巡检。

√

△

——方针政策:

坚持品质、一以贯之、顾客至上、服务周到、环保安全、遵纪守法、节能减排、预防污染;

——目标:

(1).水泥P.O52.528天强度管制目标≥56.0Mpa

水泥P.O42.5R28天强度管制目标≥50.0Mpa

水泥P.C32.528天强度管制目标≥36.0Mpa

(2).水泥28天强度变异低于2.0Mpa以下

(4).客诉及时处理率100%

(5).特种水泥符合顾客需求

(6).各项环境指标达标排放

(7).轻伤事故发生率低于20件/年

(8).火灾、爆炸事故为零

(9).职业病和工伤死亡事故为零

——查2012年每季度由英德市环保监测站和清远市环境检测中心站检测废水(污水处理池后的中水检测)、各废气排放点的废气、粉尘、厂界噪声进行了检测;

废水和粉尘均合格;

2012年8月19日、11月9日、11与额6日的检测结果均合格。

——查2012年7月16日英德市疾控中心检测作业岗位的粉尘、噪声危害因素结果:

噪声8个岗位超标、粉尘个岗位超标;

均没有后续的整改措施,仅发放个体防护用品和岗位危害告知牌。

————窑头窑尾共8个在线烟尘检测系统,与清远市环保局联网;

检测数据均符合控制要求。

——生产安全处的分解目标内容:

及2012年11月份的考核结果,与本部门员工薪酬挂钩:

序号

专案指标

单位

2012/11月份

实际值

目标值

考核标准

得分

1

月度熟料產量

噸

746,626

661,500

+5

5

2

月度水泥產量

587,652

616,000

3

窯綜合台產

T/H

264

263

±

10

10

4

水泥磨綜合台產

132

134

-10

5

窯綜合運轉率

%

98.05%

90.00%

6

PC32.5水泥熟料摻配比

66.30%

60.00%

0.5

-3.0

7

PO42.5R水泥熟料摻配比

84.21%

80.00%

-2.0

8

PII42.5R水泥熟料摻配比

91.57%

91.00%

-0.5

9

PO42.5水泥熟料摻配比

82.23%

78.00%

離峰用電率

84.27%

75.00%

3

小计

600

605.5

————目标是方针的展开,各职能部门在制订“年度生产经营支持性计划”和各单位制订的“年度工作计划”时,须对质量目标进一步细化分解,包括分目标(具体指标)、目的、保证措施、责任人(实施人)、完成时间等,使之更具有可操作性和可评审性。

目标分解到各职能岗位和个人,每月进行考核,考核结果与薪酬挂钩;

参照《2012年度生产经营综合计划》的规定进行考核。

——每月各部门进行了统计分析和总结,形成了PPT格式的报告和文字版报告,均有原因分析和改进措施的报告。

——具体目标指标的分解体现在《2012年度生产经营综合计划》中,包括质量、环保、节能减排、安全管理、生产组织计划、销售组织计划、主要经济技术指标、矿山开采计划、质量管理计划、物资供应计划、物资储备计划、辅料及工况备件消耗定额,机械大修项目及费用预算计划,重大设备隐患,设备外委修理,技术改造,人力资源培训教育计划等项目。

——三年来的方针和目标指标基本没有变化;

每年在考核方法上进行适当调整;

整体均能够有效完成。

环境安全检测每年按照要求均进行了检测,检测结果除了作业场所的粉尘和噪声均能够满足要求。

——抽查2012年11月的目标指标的考核结果不符合要求的处理措施:

每月均进行了月度总结和分析,形成了ppt报告。

内容包括如下:

水泥磨跳停次数较多造成水泥磨产能不能够有效发挥等原因,混合材掺加量的不足主要原因是比表面积不足,已经停止掺加助磨剂;

改进措施是补焊辊压机的辊面等措施,提高辊压机的破碎效率,调整钢球的配比和研磨效率。

——項目差异:

熟料添加比例:

原因探讨:

磨機型別轉換:

改善對策:

減少磨機型別轉換。

改善目標:

PO:

80%,PC:

60%;

預計時程:

每月;

負責人員:

黃裕源、李福玉

——項目差異:

水泥磨機台產偏低:

原因探討:

滾壓機功率低、設備故障因素跳停偏多、磨內通風不佳

1.恢復滾壓機斜插板,使滾壓機功率;

2.落實日常各磨機的巡檢力度,提升維修工作品質減少設備故障因素跳停;

3.定時入二倉清理出口篩板使出口負壓保持於900-1250pa。

水泥综合台产134t/h

——2010年的5项管理方案:

厂区绿化完善维护、节能减废的废弃物分类回收、完善余热发电工程、设备设施危险预防设置、员工安全教育等。

经过查看工程估价单、报工单和工程完工验收单等均能够按照预期完成。

——2011年的6项管理方案:

厂区绿化完善维护、道路及边缘改造、预均化堆场密封工程、2#煤磨引风改造工程、设备设施危险预防设置、员工安全教育等。

————查阅:

2012年的管理方案:

5项,分别是4#窑尾脱硝工程、1#2#熟料库顶无组织排放改善工程、厂区绿化完善维护、设备设施危险预防设置、员工安全教育等。

以上5项分别由人资处、物料处、制造分厂、保全处分别负责进行,实施方案均已经完成,共投入460万元。

2012年1-11月月份生产绩效考核指标完成情况:

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月

11月

旋窯運轉率

57.11%

83.82%

79.04%

54.63%

91.42%

99.09%

90.63%

76.29%

52.30%

85.34%

產能達成率

熟料

55.70%

81.55%

77.91%

54.19%

90.06%

96.46%

88.52%

74.50%

50.41%

84.59%

98.76%

水泥

84.32%

65.15%

82.07%

51.33%

73.46%

79.85%

69.81%

77.70%

90.27%

原煤

实物煤耗

159.21

169.40

177.34

161.42

157.84

158.53

160.92

156.20

160.57

159.11

160.22

單位熱值

5,072.96

4,850.60

4,868.24

5,114.01

5,022.24

4,954.20

4,918.94

5,198.91

5,019.00

5,032.78

4,960.80

标准煤耗

115.38

117.39

123.33

117.93

113.24

112.20

113.08

116.01

115.13

114.40

113.54

綜合电耗

55.69

53.52

50.57

51.29

48.43

47.63

50.05

52.32

55.53

52.90

41.72

44.15

39.61

41.22

40.20

41.03

41.10

40.40

39.12

37.78

37.04

噸熟料發電量

29.83

29.94

31.02

29.84

33.90

36.98

36.04

35.05

33.96

34.65

36.32

——三年来的质量环境健康安全目标均已经基本完成。

没有火灾爆炸事故发生;

没有职业病及工伤死亡事故;

三年来发生的轻伤事故:

2012年13起,2011年21起,2010年5起,均有工伤报告和记载档案。

进行了事故原因分析和纠正预防措施。

——2012年生产计划:

4台窑的产量分别是:

197.2万吨、196.6万吨、203.5万吨、196.6万吨熟料;

合计水泥熟料:

793.8万吨。

水泥产量:

PII42.5R:

56.2万吨、PO42.5R:

357.8万吨、PO42.5水泥:

50.6万吨、PC32.5水泥211.7万吨;

合计676.4万吨。

2012年销售熟料:

287.7万吨。

——生产能力:

熟料800万吨;

920万吨。

生产调度不倒班,每天建立生产调度台账。

查看2012-12-1的调度记录:

各类主机的4台窑、4台立磨、4台球煤磨、9台水泥磨、2台21兆瓦汽轮机、25兆瓦的发电机余热发电的运转时间、台时和的当日产量、当月、上月产量;

各类物料的消耗数量,各类产成品的产量和库存量;

各类物料(石灰石、高硅砂岩、铁尾矿(泥)、部分粘土、生料、熟料、粉煤灰、脱硫石膏、碎石灰石、煤渣、煤矸石等)的库存量和出磨水泥、散装水泥、棚库熟料的库存量;

开停机和质量控制调整记录:

1#2#6#7#水泥磨生产p.c32.5;

3#、4#、5#8#9#水泥磨生产p.o42.5R水泥;

3#4#5#水泥磨会转产生产p.II42.5R水泥;

由于市场原因三年来没有出厂销售P.II52.5水泥。

水泥库20个×

1.5万吨。

P.C32.5水泥:

4、5、16、17、18、19、20#;

P.II42.5水泥:

1、2#;

P.O42.5R水泥:

3、6、7、8、9、10、11、12、13、15#;

P.O42.5水泥:

14#。

——每天对主机产量进行统计,形成统计表;

每天对各品种物料的产销存进行统计;

主机包括:

原料磨、窑、煤磨、水泥磨各两个的系统。

水泥储存库(20个);

散装水泥库10个×

300吨;

12台包装机,每台包装机有1个包装仓×

100吨;

包装水泥主要为PC32.5;

很少有PO42.5水泥和PO42.5R水泥;

3#4#包装机可能会包装PO42.5水泥和PO42.5R水泥;

包装更换品种有品质处控制;

每天由当班分厂岗位工人工测量库位;

中控室雷达扫描库位;

报表信息以人工测量为主。

以上表格起到统计分析、监控物料流量、指导物料平衡和生产平衡的作用。

——每天早上召开生产碰头例会;

建立有会议记录:

记录各部门的工作任务指标完成情况和生产计划的安排实施。

各部门负责人参加。

生产副总或总经理室的人员主持参加。

调度员同时进行生产现场巡查。

——生料储存量:

2×

2万吨;

熟料储存量:

4×

5万吨;

熟料棚库15万吨;

水泥储量30万吨;

石灰石储量2×

10万吨;

——调度管理规程的原燃材料管理办法,在生产安全处的管理制度中,原材料综合管理参考数值表制定了各种物料的最低储量标准。

平时根据实际运行经验,调整库存,没有依据最低储量标准。

实际都比最低储存量标准保持的要多。

没有露天存放的物料。

制造分厂的供料工段有9台铲车进行物料倒运。

——搬运储存的控制主要有流程控制,铲车、铰刀、皮带机、空气输送管道等。

标识主要为电脑报表记录和中控操作记录。

包装的指令主要有品质处下达。

每月度的30日前下达下个月度和三个月的生产计划,生产经营计划级工作要点的主要内容为:

各个主机的生产时间、台时产量、运转率和检修时间和计划;

同时计划水泥、熟料、生料、石灰石、砂岩、销售的产量和原材料需用量;

各类过程产品的质量指标及计划指标合格率等要求;

各类原料的消耗量和个生产车间工序单位成本计划控制目标;

工作要点:

生产管理、质量管理、销售工作重点、供应部工作重点等。

查阅2012年一季度的生产经营计划,目前已经基本完成。

每个季度各部门和各专业主管都有目标指标的完成情况分析。

改进措施和建议。

生产现场观察及巡检,每天有调度和领导值班建立值班巡检记录;

生产过程的流转标志和记录标识主要依据场地标识和库号、记录标识,产品的包装手续和控制由品质处控制管理,搬运方式和储存主要是运输机和装车机,水泥储存在立库中,没有站台存放;

产品的交付及控制要求由品质处下达确认出厂通知单;

生产环境的控制效果基本良好。

——生产过程的确认:

生产供应过程制定有「QC工程图」及「原燃料管制标准」,并藉由过程的监视与量测加以查证确认活动过程为有效。

品质、环境与职业健康安全管理系统运作之有效性确认则制定「产品品质、环境与职业健康安全绩效标准」及「生产绩效标准」加以查证。

其包括:

(1).对活动过程所做之审查与核准应界定——评核标准。

(2).对活动过程所做之审查与核准方法与程序。

(3).对活动过程所需资源(设备与人员资格)的规定。

(4).对活动过程所做之审核记录。

(5).审查与核准结果应再确认。

——公司已经规定了QC工程图和以下个工段的(a).原料采购运输作业(b).生料研磨作业(c).熟料烧成作业(d).水泥研磨作业(e).煤炭研磨作业(f).熟料、水泥发货作业(g).存贮作业(h).其他作业区域等作业活动的评核标准;

对人员规定了各岗位的职责要求和能力要求并定期考核和评价;

对设备的确认有生产分厂进行巡检确认和保全处检修验收确认;

中控室对运行参数进行实时监控和确认,生产安全处对工艺参数定期进行检讨。

——生产环境的控制:

窑头窑尾为电收尘8台,其它为袋收尘307台,现场观察,工作环境较适宜,粉尘控制较好。

设备检修计划、检修的组织实施,检修后的验收,运转率和完好率的统计考核。

——三年来生产设备设施基本没有改进;

2010年9月对窑头窑尾和高温风机进行了变频改造;

2011年对1#、3#、4#窑头燃烧器进行了改造为四通道;

2012年对水泥磨的风机进行变频改造;

其他没有变化。

——生产主要设备设施:

——原料采运储仓系统

(a).破碎机2套。

(b).输送系统2套。

(c).石灰石原料:

预均化库二座(10万t)。

(d).辅料混合均化库一座(45mx400m)。

(e).混合材均化库一座(45mx400m)。

(f).燃煤:

原煤储库一座(45mx400m)。

——生料研磨配料系统

(a).生料磨:

辊式磨4座(450t/h-座)。

(b).电脑配料设备:

2套。

(c).生料搅拌存贮:

4座(20000t/座)

(d).排气冷却调温:

增湿塔四全套。

(e).污染防治:

排风端具排风机及静电集尘四全套。

——熟料烧成系统

(a).生料秤饲、预热机、旋窑、篦式熟料冷却机:

四全套。

(b).煤磨:

球磨4座(41MT/Hr-座)。

(c).熟料存贮及输送:

链斗输送机、熟料圆型储库4座(50000t/座)。

(d).污染防治:

具高效率冷却排风机、静电集尘四全套及熟料库顶袋式收尘机。

——水泥研磨系统

(a).水泥磨:

打散机、水泥管磨及选粉机9全套。

(b).水泥存贮及输送:

配料输送设备、滑运机、提运机、水泥库二十座(15000t/座)

(c).水泥装车发货:

卡车散装装车设备及地磅10套。

水泥库顶具脉冲式袋式收尘机及散装装车收尘设备。

——余热发电系统

(a).热交换锅炉、锅炉发电机组及辅助设备。

(b).可发电量:

30,000×

10KW。

——水泥储运系统

——港区水泥转运系统。

——中央控制系统DCS,实际产量熟料每条线6300吨/天。

预均化堆场齐全,共6个,粉煤灰库2×

5000吨;

铁粉、混合材棚库共计5个;

——环保设施为窑头窑尾均为电收尘8台;

其他均为袋收尘共计307台,生活污水处理池3个;

设备冷却水为4个循环水池,4个冷却塔;

余热发电冷却水冷却后进入循环水池;

余热发电的锅炉水化学过滤后超标冷却后进入冷却水系统;

生产污水和生活污水经过处理后排入厂区内池塘,没有外排。

窑头窑尾烟尘在线监测系统与清远市环保局联网;

设备检修由设备保全部负责。

生产设施、设备,环保设备、安全设施三年来基本没有变化;

烟囱的爬梯改为Z形梯。

5、生产安全处组织公司的环境因素和危险源识别和评价,重要环境因素、中高度风险的危险源/典型因素和危险源的策划、控制及检测结果;

公司制定了YZE542W01《冲击因素识别评价控制程序》,2011年8月30日制定,2011年8月主要根据新发布的OHSAS18001:

2007的要求对程序文件进行了完善,适用于公司环境因素和危险源的辨识和评价。

生产安全处负责全公司的环境因素和危险源的识别评价管理,2012年11月份组织全公司各部门分别进行了识别,包括矿山分厂、制造分厂、水泥分厂、发运分厂、生产安全处、设备保全处、品质处、物料处、财务处、业务处、人资行政处等11个部门,识别了活动中的环境因素和危险源,有财务、发运分厂、品质处、水泥分厂、制成分厂、设备保全处等各部门的《环境因素清查统计表》和《危险源辨识、评价表》,共识别环境因素4653项,危险源2595项。

自上次审核设备、设施变化情况,2012年9月份对4号熟料生产线窑尾排放系统进行了改造,加装了脱硝装置,2012年11月开始试运行,目前还没有验收