Aspen吸收塔的设计Word文档格式.docx

《Aspen吸收塔的设计Word文档格式.docx》由会员分享,可在线阅读,更多相关《Aspen吸收塔的设计Word文档格式.docx(7页珍藏版)》请在冰豆网上搜索。

因用水作为吸收剂,且SO2不作为产品,故采用纯溶剂。

(2)填料的选择

对于水吸收SO2的过程,操作过程及操作压力较低,工业上通常选用塑料散装填料。

在塑料散装填料中,塑料阶梯环填料的综合性能较好,故此选用聚丙烯阶梯环填料。

(3)工艺参数的计算

步骤1:

全局性参数设置。

计算类型为“Flowsheet”,选择计量单位制,设置输出格式。

单击“Next”,进入组分输入窗口,假设炉气由空气(AIR)和SO2组成。

在“ComponentID”中依次输入H2O,AIR,SO2。

步骤2:

选择物性方法。

选择NRTL方程。

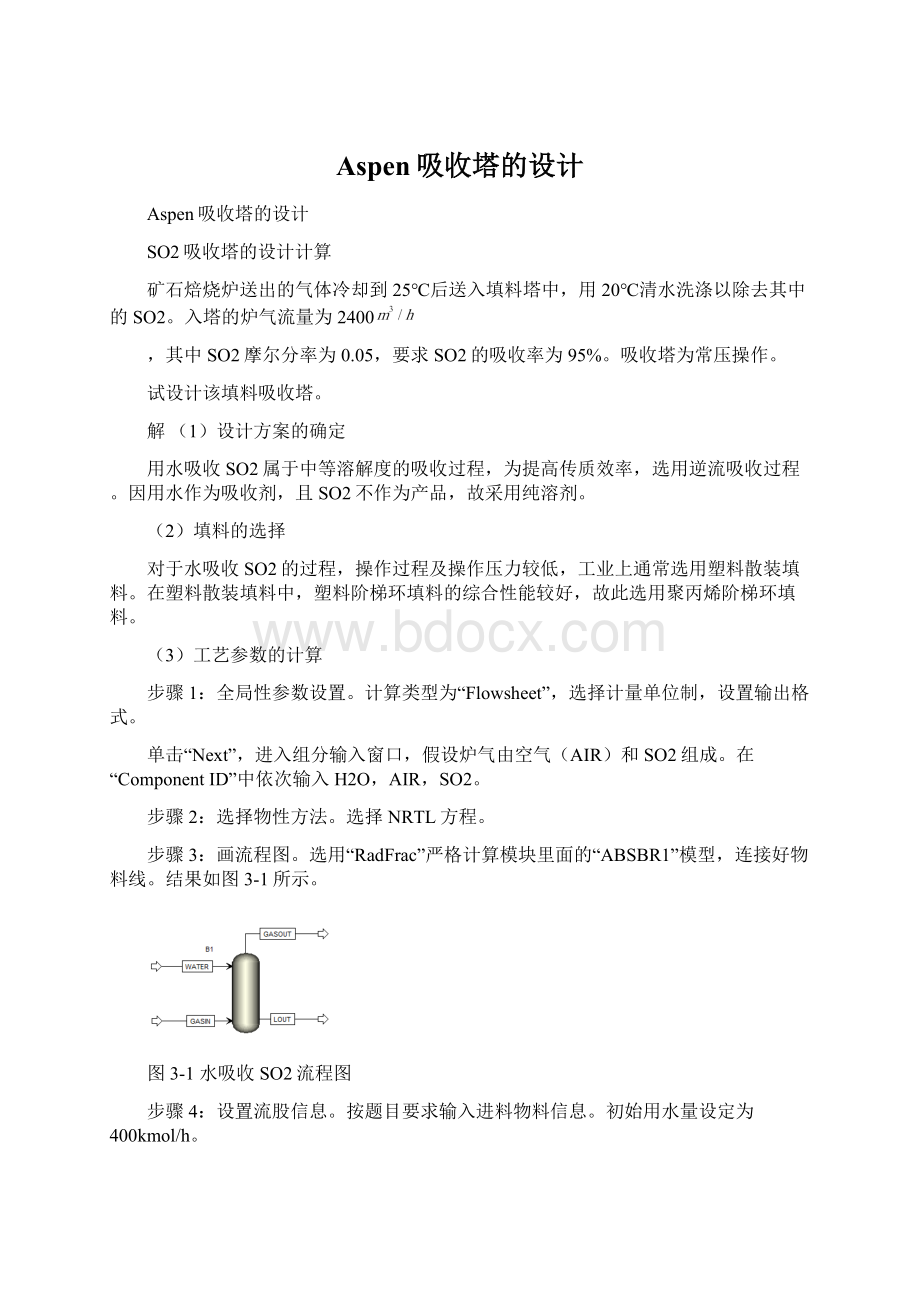

步骤3:

画流程图。

选用“RadFrac”严格计算模块里面的“ABSBR1”模型,连接好物料线。

结果如图3-1所示。

图3-1水吸收SO2流程图

步骤4:

设置流股信息。

按题目要求输入进料物料信息。

初始用水量设定为400kmol/h。

步骤5:

吸收塔参数的输入。

在“Blocks|B1|Setup”栏目,输入吸收塔参数。

吸收塔初始模块参数如表3-1所示。

其中塔底气相GASIN由第14块板上方进料,相当于第10块板下方。

Calculationtype

Equilibrium

Numberofstages

13

Condenser

None

Reboiler

图3-5吸收剂用量计算结果

步骤6:

吸收塔的优化,吸收剂用量对塔板数灵敏度分析。

使用“Sensitivity”功能进行分析。

在“ModleAnalysisTools|Sensitivity”目录,创建一个灵敏度分析文件“S-1”。

在“S-1|Input|Define”页面,定义因变量“FLOW”,用于记录进塔水流量,结果如图3-6所示。

图3-6定义灵敏度分析参数

在“S-1|Input|Vary”页面,设置自变量及其变化范围,这里假设塔板数变化,如图3-7所示。

在“S-1|Input|Tabulate”页面,设置输出格式。

设置“FLOW”为输出变量。

图3-7设置自变量变化范围

本题为吸收塔,在塔板数变化的同时,塔底气体的进料位置也随之改变。

运用Calculator功能,来实现这一过程。

在“FlowsheetingOptions|Calculator”目录,创建一个计算器文件“C-1”。

在“C-1|Input|Define”页面,定义2个变量,如图3-8所示。

其中,“FEED”记录塔底气体进料位置,“NS”记录吸收塔塔板数。

图3-8定义计算器变量

在“C-1|Input|Calculate”页面,编写塔底气体进料位置的Fortran语言计算语句,如图3-9所示。

图3-9编写Fortran计算语句

在“C-1|Input|Sequence”页面,定义计算器计算顺序,如图3-10所示。

在塔B1前计算。

图3-10定义计算器顺序

至此,吸收塔灵敏度分析计算所需要的信息已经全部设置完毕,运行计算,结果如图3-11、图3-12所示。

图3-12为利用Aspen内Plot功能,吸收剂用量对塔板数作图结果。

图3-11灵敏度分析计算结果图图3-12同塔板数所需吸收剂用量

步骤7:

吸收塔的工艺参数。

由图3-12可得,当塔板数为大于10时,随着塔板数的增加,吸收剂用量减少不太明显,因此选择塔板数为10。

在“Blocks|B1|Setup”栏目,将塔板数改为10,塔底气体进料位置为11,隐藏“C-1”和“S-1”,运行计算。

结果如图3-13所示。

此时,水用量为399.75kmol/h,7200kg/h。

图3-13填料塔最终工艺计算结果

(4)填料塔设计

首先进行塔径计算。

在“Blocks|B1|PackSizing”文件夹中,建立一个填料计算文件“1”。

在“PackSizing|1|Specifications”页面,填写填料位置、选用的填料型号、等板高度等信息,如图3-14所示。

其中填料为塑料阶梯环(PLASTICCMR),等板高度设定为0.45m。

KOCH公司的塑料阶梯环,在AspenPlus7.2数据中有三种尺寸1A,2A,3A。

由于填料尺寸越小,分离效率越高,但阻力增加,通量减少,填料费用也增多。

而大尺寸的填料应用于小直径塔中,又会产生液体分布不良及严重的壁流,使塔的分离效率降低。

因此初始选择2A型号,其湿填料因子为103.36(1/m)。

运行计算,结果如图3-15所示。

图3-14填料塔信息设置

图3-15填料塔计算结果

由图3-15可知,填料塔塔径为752mm,最大液相负荷分率0.62,最大负荷因子0.0537m/s,塔压降0.0093bar,平均压降1.73mmHg/m,液体最大表观流速0.0046m/s,比表面积为164㎡/m³

。

本例题填料塔初步计算塔径为752mm,此时最大负荷分率为0.62,相对保守,可以用塔径700mm进一步核核算。

在“Blocks|B1|PackRating”文件夹下,建立一个填料核算文件“1”,在“PackRating|1|Specifications”页面,填写填料位置、选用的填料型号、等板高度等信息,如图3-16所示。

运行计算,结果如图3-17所示。

图3-16填料塔核算参数设置

图3-17填料塔核算参数设置

由图3-17可知,当填料塔塔径为0.7m,最大液相负荷分率0.716,在0.6~0.8之间,最大负荷因子0.062m/s,塔压降0.0142bar,平均压降2.63mmHg/m,液体最大表观流速0.00535m/s。

因为一般填料塔的操作空塔气速低于泛点气速,对于一般不易发泡物系,液泛率为60%~80%,因此塔径选择0.7m是合理的。