计算过程及计算说明.docx

《计算过程及计算说明.docx》由会员分享,可在线阅读,更多相关《计算过程及计算说明.docx(28页珍藏版)》请在冰豆网上搜索。

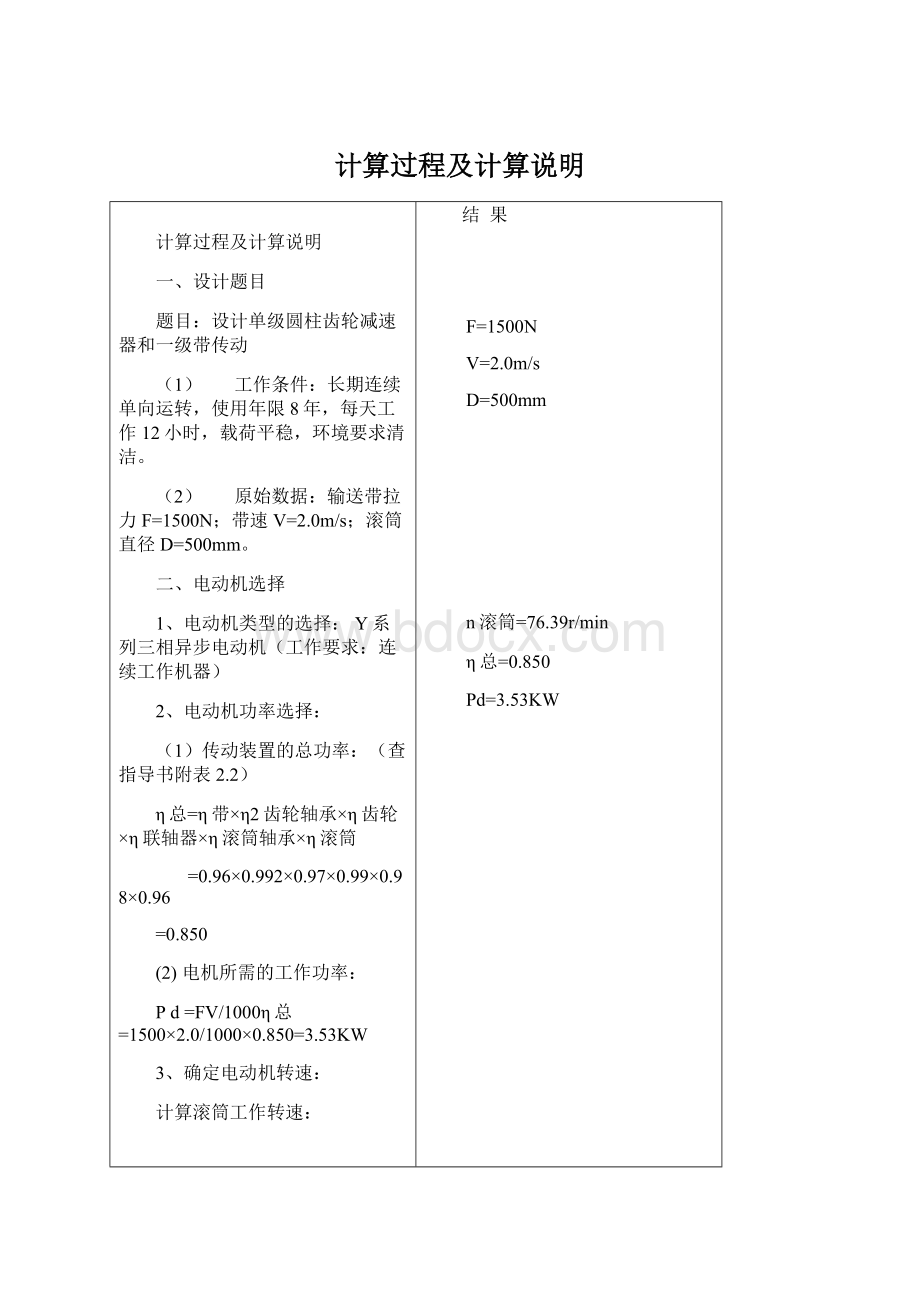

计算过程及计算说明

计算过程及计算说明

一、设计题目

题目:

设计单级圆柱齿轮减速器和一级带传动

(1) 工作条件:

长期连续单向运转,使用年限8年,每天工作12小时,载荷平稳,环境要求清洁。

(2) 原始数据:

输送带拉力F=1500N;带速V=2.0m/s;滚筒直径D=500mm。

二、电动机选择

1、电动机类型的选择:

Y系列三相异步电动机(工作要求:

连续工作机器)

2、电动机功率选择:

(1)传动装置的总功率:

(查指导书附表2.2)

η总=η带×η2齿轮轴承×η齿轮×η联轴器×η滚筒轴承×η滚筒

=0.96×0.992×0.97×0.99×0.98×0.96

=0.850

(2)电机所需的工作功率:

Pd=FV/1000η总=1500×2.0/1000×0.850=3.53KW

3、确定电动机转速:

计算滚筒工作转速:

n筒=60×1000V/πD=60×1000×2.0/π×500=76.39r/min

按指导书P7表2.1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围Ia=3~6。

取V带传动比I1=2~4,则总传动比理时范围为I’a=6~24。

故电动机转速的可选范围为nd=I’a×n筒=(6~24)×76.39=458.34~1833.36r/min,符合这一范围的同步转速有750r/min、1000r/min、和1500r/min。

根据容量和转速,由指导书附表10查出有三种适用的电动机型号,其技术参数及传动比的比较情况见下表:

表2.1传动比方案

传动比方案

电动机型号

额定功率(KW)

电动机转速(r/min)

传动装置的传动比

同步

转速

满载

转速

总传

动比

V带

传动

减速器

1

Y160M1-8

4

750

720

9.42

2.36

4

2

Y132M1-6

4

1000

960

12.57

2.51

5

3

Y112M-4

4

1500

1440

18.85

3.77

5

4、确定电动机型号

综合考虑电动机和传动装置的尺寸、重量以及带传动和减速器的传动比,可知方案3比较合适(在满足传动比范围的条件下,有利于提高齿轮转速,便于箱体润滑设计)。

因此选定电动机型号为Y112M-4,额定功率为Ped=4KW,满载转速n电动=1440r/min。

三、计算总传动比及分配各级的传动比

1、总传动比:

i总=n电动/n筒=1440/76.39=18.85

2、分配各级传动比

(1) 据指导书P7表2.1,取齿轮i齿轮=5(单级减速器i=3~6之间取3.15、3.55、4、4.5、5、5.6合理,为减少系统误差,取整数为宜)

(2) ∵i总=i齿轮×i带

∴i带=i总/i齿轮=18.85/5=3.77

四、运动参数及动力参数计算

1、计算各轴转速(r/min)

nI=n电动/i带=1440/3.77=381.96r/min

nII=nI/i齿轮=381.96/5=76.39r/min

nIII=nII=76.39r/min

2、 计算各轴的功率(KW)

PI=Pd×η带=3.53×0.96=3.39KW

PII=PI×η齿轮轴承×η齿轮=3.39×0.99×0.97=3.26KW

PIII=PII×η齿轮轴承×η联轴器=3.26×0.99×0.99=3.19KW

3计算各轴扭矩(N·mm)

Td=9550×Pd/n电动=9550×3.53/1440=23.41N·mm

TI=9550×PI/nI=9550×3.39/381.96=84.76N·mm

TII=9550×PII/nII=9550×3.26/76.39=407.55N·mm

TIII=9550×PIII/nIII=9550×3.19/76.39=398.80N·mm

五、传动零件的设计计算

1、皮带轮传动的设计计算

(1)选择普通V选带截型

由课本P104表8-4得:

kA=1.2

PC=KAP=1.2×4=4.8KW

由课本P104图8-11得:

选用A型V带

(2)确定带轮基准直径,并验算带速

由课本P104表8-5和表8-6得,取dd1=125mm>dmin=75

dd2=n1/n2·dd1=1440/381.96×125=471.25mm

由课本P104表8-6,取dd2=450mm

实际从动轮转速n2’=n1dd1/dd2=1440×125/450=400r/min

转速误差为:

n2-n2’/n2=381.96-400/381.96=-0.047<-0.05(允许)

带速V:

V=πdd1n1/60×1000=π×125×1440/60×1000=9.42m/s。

在5~25m/s范围内,带速合适。

(3)确定带长和中心矩

根据课本P105式(8-12)得

0.7(dd1+dd2)≤a0≤2(dd1+dd2)

0.7(125+450)≤a0≤2(125+450)

所以有:

402.5mm≤a0≤1150mm,取a0=600mm

由课本P105式(8-13)得:

L0=2a0+1.57(dd1+dd2)+(dd2-dd1)2/4a0

=2×600+1.57(125+450)+(450-125)2/4×600=2147mm

根据课本P100表8-2取Ld=2000mm

根据课本P105式(8-14)得:

a≈a0+Ld-L0/2=600+2000-2147/2=600-73.5=562mm

(4)验算小带轮包角

α1=1800-(dd2-dd1))/a×57.30=1800-33.10=146.90>1200(适用)

(5)确定带的根数

根据课本P1=1.91KW △P1=0.17KW Kα=0.91 KL=1.03得

Z=PC/(P1+△P1)KαKL=4.8/(1.91+0.17)×0.91×1.03=2.46取Z=3

(6)计算轴上压力

由课本表8-1 查得q=0.1kg/m,单根V带的初拉力:

F0=500PC/ZV(2.5/Kα-1)+qV2=[500×4.8/3×9.42×(2.5/0.91-1)+0.1×9.422]N

=157.24N

则作用在轴承的压力FQ,

FQ=2ZF0sinα1/2=2×3×157.24sin146.9/2

=904.35N

2、齿轮传动的设计计算

(1)选择齿轮材料及精度等级和齿数

考虑减速器传递功率不大,按课本P142表10-8及10-9选,以齿轮采用软齿面。

小齿轮选用40Cr钢,表面淬火,齿面硬度为55HRC。

大齿轮选用40Cr钢,表面淬火,齿面硬度50HRC;一般齿轮传动,选用8级精度。

齿面精糙度Ra≤1.6~3.2μm。

取小齿轮齿数Z1=29。

则大齿轮齿数:

Z2=i齿Z1=5×29=145

(2)按齿根弯曲疲劳强度设计

由课本P163式(10-57)mn≥12.4(kT1/φdZ12×YFS/[σFP])1/3

确定有关参数如下:

载荷系数k由课本P144 取k=1.4

初选螺旋角β=13°

小齿轮传递扭矩T1 T1=9550×P1/n1=9550×3.39/400=80.94N·m

由表10-12 取齿宽系数φd=0.9

齿根弯曲疲劳极限σFlim,由课本P150图10-34查得:

σFlim1=377Mpa σFlim2=367Mpa

许用弯曲应力σFP

[σFP1]=1.4σFlim1=527.8Mpa [σFP2]=1.4σFlim2=513.8Mpa

计算当量齿数Zv Zv1=Z1/cos3β=31.35 Zv2=Z2/cos3β=156.75

复合齿形系数YFS由P149图10-32得:

,YFS1=4.07,YFS2=3.92

YFS1/[σFP1]=4.07/527.8=0.0077 YFS2/[σFP2]=3.92/513.8=0.0076

计算法面模数得:

mn≥12.4(kT1/φdZ12×YFS/[σFP])1/3=12.4(1.4×80.94/0.9×292×0.0077)1/3mm

≈1.30mm

按课本P130表10-2,取mn=1.5mm

(3)确定齿轮传动主要参数及几何尺寸

计算中心距:

a=mt(Z1+Z2)/2=mn(Z1+Z2)/2cosβ=133.93mm

圆整a=135mm

精确计算螺旋角β β=arccosmn(Z1+Z2)/2a=arccos1.5(29+145)/2×135

=14.8351°

计算分度圆直径d1=mtZ1=mnZ1/ cosβ=1.5×29/cos14.8351°=45mm

d2=mtZ2=mnZ2/ cosβ=1.5×145/cos14.8351°=225mm

计算齿宽 b2=b=φd×d1=0.9×45=41mm

b1=b2+(5~10)mm=45mm

验算齿轮圆周速度 V齿=πd1n1/60×1000=3.14×45×400/60×1000=0.94m/s

由表10-7选齿轮传动精度等级8级合宜

(4)校核齿面接触疲劳强度

由课本P162式(10-53)得 σH=20.8×103ξE[kT1/bd12×(i齿+1/i齿)]1/2≤[σHP]

确定有关参数和系数

传动尺寸影响系数ξE 查P147表10-11 ξE=1

齿轮接触疲劳极限σHlim 由课本P150图10-33查得:

σHlim1=1240Mpa σHlim2=1170Mpa

许用接触应力σHP

[σHP1]=0.9σHlim1=1116Mpa [σHP2]=0.9σHlim2=1053Mpa

校核计算 σH=20.8×103ξE[kT1/bd12×(i齿+1/i齿)]1/2

=20.8×103×1×[1.4×80.94/36×452×(5+1/5)]1/2

=898.33Mpa

六、轴的设计计算

1)输入轴的设计计算

1、选择轴的材料,确定许用应力

由于设计的是单级减速器的输入轴,旋转方向假设左旋,属于一般轴的设计问题,选用45#正火钢,硬度170~217HBS,抗拉强度σb=590Mpa,弯曲疲劳强度σ-1=255Mpa。

[σ-1]=55Mpa

2、估算轴的基本直径

根据课本P225式13-1,并查表13-3,取A=110

d≥A(PI/n1)1/3=110(3.39/400)1/3mm=22.4mm

考虑有键槽,将直径增大5%,则d1=22.4×(1+5%)mm=23.5mm

∴由课本P214表13-4选d1=24mm

3、轴的结构设计

(1)轴上零件的定位,固定和装配

单级减速器中可将齿轮安排在箱体中央,相对两轴承对称分布,齿轮左面由轴肩定位,右面用套筒轴向固定,靠平键和过盈配合实现周向固定。

两轴承分别以轴肩和大筒实现轴向定位,靠过盈配合实现周向固定,轴通过两端轴承实现轴向定位。

大带轮轮毂靠轴肩、平键和螺栓分别实现轴向定位和周向固定。

(2)确定轴各段直径和长度

工段:

d1=24mm 长度取决于带轮轮毂结构和安装位置,暂定L1=70mm

∵h=(2~3)c 查指导书附表2.5取c=1.5mm

II段:

d2=d1+2h=24+2×(2~3)×1.5=30~33mm