熔融石英的性能特点和使用Word格式.docx

《熔融石英的性能特点和使用Word格式.docx》由会员分享,可在线阅读,更多相关《熔融石英的性能特点和使用Word格式.docx(15页珍藏版)》请在冰豆网上搜索。

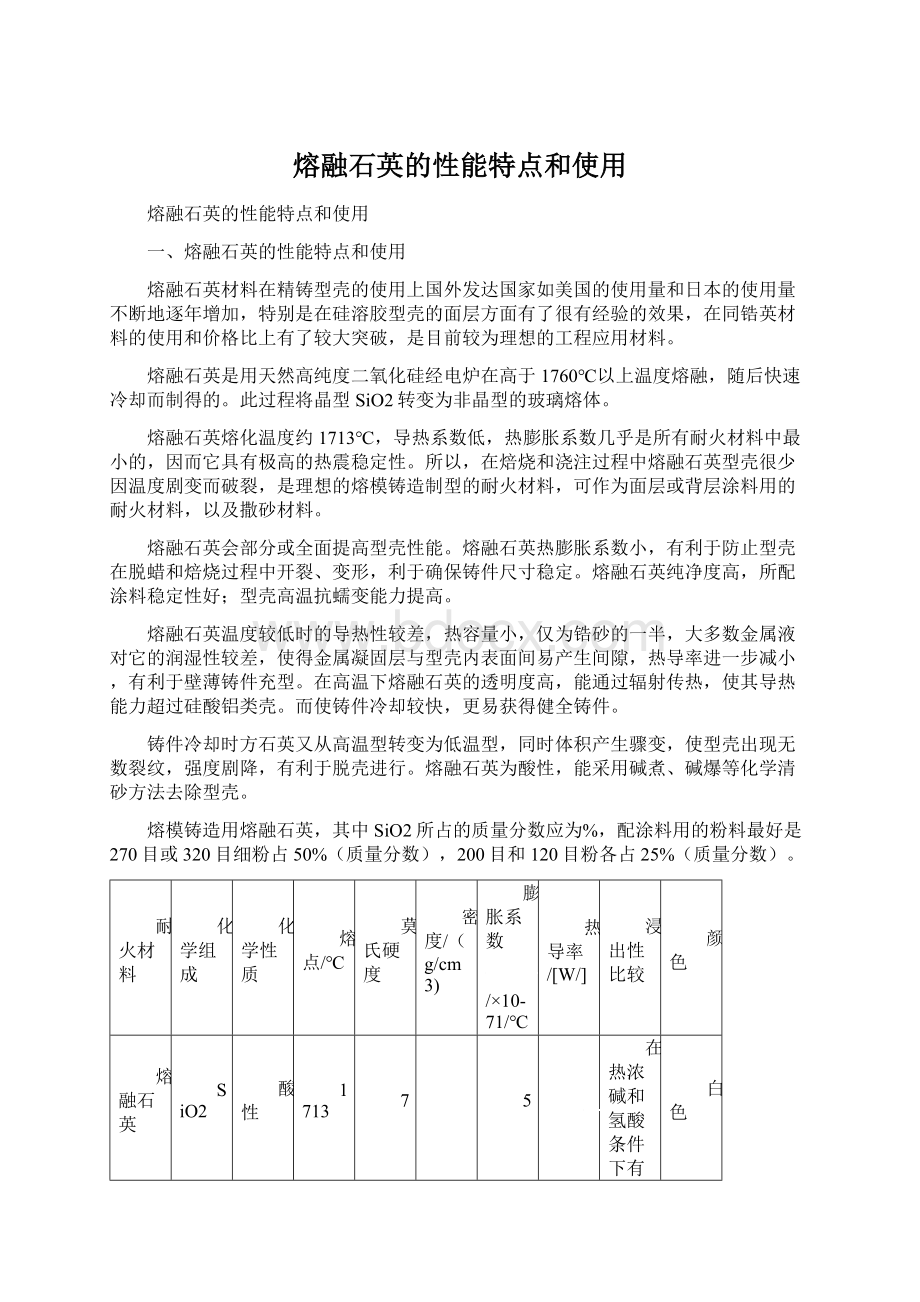

7

5

在热浓碱和氢酸条件下有良好的可溶性

白色

电熔刚玉

Al2O3

两性

2030

9

~

86

在热碱条件下反应很差

莫来石

3Al2O3·

2SiO2

6~7

54

在热碱条件下有轻微反应

灰色到棕黄色

高岭石

熟料

弱酸性

1700~1790

~5

50

-

锆砂

ZrSiO4

<

1948

7~8

46

在热碱条件下有中等反应

白色到棕黄色

氧化锆

ZriO2

碱性

2600

60

为0℃~1200℃间的膨胀系数平均值。

400℃的热导率。

1200℃热导率。

熔融石英及制品有三大特点:

在所有耐火材料中,线膨胀系数最小(在1000℃的热胀率);

热导率最低,在1000℃热导率(m·

K)(cm·

s·

℃);

抗热震性最好(在1200℃~水冷的抗震性),10次都不产生裂纹。

2、熔融石英涂料配制使用操作工艺

(1)本操作工艺适用于硅溶胶,制壳的表面层或过渡层。

(2)本工艺使用的硅溶胶同锆英粉涂料即SiO230%。

(3)本工艺操作中的润湿剂,消泡剂同锆英粉涂料。

(4)本操作中使用的流杯粘度计为詹氏(Zahn)5#杯,出口孔径为Φ。

(5)涂料配制:

1、熔融石英粉的配制,320目(网号:

)275目(网号:

)200目(网号:

)120目(网号:

)熔融石英粉中的SiO2的质量分数为%以上。

其中:

320目占50%,200目占25%,120目占25%,百分数的计算为质量分数,即重量比例。

2、涂料粘度为50~60秒,严格控制不得低于50秒,60秒时是最佳粘度。

它可获得最好的表面光洁度铸件;

用于生产碳钢或430系列时粘度可以降到40秒。

(6)挂砂:

1、用熔融石英砂80~100目(50~100目)50%,用刚玉砂80目,50%。

2、用熔融石英砂80~100目(50~100目)100%,(50~100目)

3、用刚玉砂80目100%。

以上3种挂砂都可以采用,只是铸件根据的不同,结合表面质量在生产现场机动操作。

(7)注意事项:

1、涂料配制严格控制比例,不得有随意性,严格现场的操作跟踪。

流杯粘度测量要准确,每次做面层前必须测量粘度。

2、需要做二层面层时,第二次即过渡层时,涂料粘度为28~36秒。

3、表面制壳技术是认真、细致的操作技术,要保证涂料厚度均匀一致,否则会生产出有渗透性或麻点的铸件。

挂砂重力相对一致均匀,面面俱到。

4、熔融石英湿膜情况下的面层在不同粘度下的厚度为:

50秒粘度为,40秒粘度为,30秒粘度为,20秒粘度为。

5、熔融石英砂:

50~100目为国家标准网号的~号,筛孔尺寸为ASTME11-70的~。

6、第二层的挂砂可同原锆英粉面层工艺时的操作一致,也可用30~50目(筛孔尺寸~)的熔融石英砂。

3、熔融石英——制壳耐火材料新秀

熔融石英在精铸中应用虽然已有相当长的历史,但以往主要用作陶瓷型芯,用作型壳则主要用于面层,背层很少使用。

这种状况近10年来在美、欧各国有很大改变。

2001年美国著名耐火材料生产厂商Minco公司,公布了对美国熔模铸造企业制壳耐火材料使用现状的调查统计数据,各种耐火材料消耗量所占比例(质量分数)大致如下:

铝-硅系耐火材料55%;

熔融石英30%;

刚玉9%,锆石6%。

可见在美国精铸业中,熔融石英异军突起,现已是仅次于铝-硅系材料,远远超过锆石等其他耐火材料,迅速成为制壳耐火材料的新秀。

1、熔融石英与铝-硅系材料的比较

2000年MincoInc.在美国第48届精铸年会和INCAST杂志2001年第3期上发表论文,对熔融石英和铝-硅系耐火材料进行了全面的分析对比。

型壳质量

熔融石英密度为cm3,铝-硅系材料为cm3,,故同样厚度型壳,前者质量明显小于后者,有利于减轻工人劳动强度和机械手操作。

热膨胀率

图1和图2所示分别为脱蜡和焙烧过程中,这2种材料热膨胀率的比较。

热膨胀系数小是熔融石英的一个很大的优点,有利于减小加热时型壳内外因温度差造成的热应力,因而有利于防止脱蜡和焙烧过程中型壳开裂和变形。

同时,对提高铸件尺寸精度也甚为有利。

所以,铸造尺寸公差要求严格的产品,就更适合采用熔融石英。

力学性能和透气性

表1所列为2种材料制得型壳的力学性能和透气性比较,结果显示,湿强度(抗弯强度)和断裂韧度,熔融石英型壳稍低于铝-硅系型壳,但透气性却远高于铝-硅系型壳。

表1熔融石英和铝硅系材料型壳性能比较

型壳材料

熔融石英粉+30#/50#熔融石英砂

莫莱卡特粉+16#/30#莫莱卡特砂

熔融石英粉+16#/30#莫莱卡特砂

试样厚度/mm

孔隙率/%

断裂载荷/N

室温抗弯强度/MPa

断裂韧度/MPa

5009

5299

4223

断裂指数

透气性/(10-10cm2)

高温抗蠕变能力

当采用熔融石英撒砂代替铝-硅系材料时型壳高温抗蠕变能力提高(见图3)熔融石英在高温下(约1200℃)结晶化转变可作为这种现象的一种解释(见图4)。

脱壳性

容易脱壳和清理是熔融石英迅速崛起的最重要原因。

不同材料型壳残留强度试验结果见表2。

可见熔融石英型壳残留强度大大低于铝-硅系材料。

这是因为熔融石英大约在1200℃高温下会转变为方石英。

实践证明,在浇注温度下,型壳中大约有70%熔融石英转变为方石英。

当型壳温度下降至300℃左右,方石英又由高温型转变为低温型,同时体积骤变(见图4)无数裂纹随之产生,型壳强度剧降,于是,脱壳性大为改善。

此外,对于全铝-硅系型壳来说,如采用碱煮、碱爆等化学清理方法,碱溶液只能溶解粘结剂中的二氧化硅,对耐火粉、粒料却无能为力。

但对熔融石英型壳来说,无论粘结剂还是耐火材料,碱都有强烈的腐蚀作用。

试验表明,在质量分数为50%的KOH熔液中沸腾碱煮,全熔融石英型壳经109min就大部分溶解,而铝-硅系耐火砂、粉则看不出有什么变化。

所以,采用熔融石英,有利于碱煮、碱爆等化学清理。

减少耗碱量,提高效率。

表2熔融石英和铝-硅系型壳残留强度对比

MPa

型壳系统

1037℃保温1h焙烧

1204℃保温1h焙烧

熔融石英料+30#/50#熔融石英砂

铝-硅料浆+16#/30#铝-硅砂

熔融石英料浆+16#/30#铝-硅砂

充型难易

当温度低于600℃时,熔融石英热导率较铝-硅系材料差(见图5),而比热容又只有锆石的一半,这些因素都有利于薄壁铸件的充型。

但温度高于600℃,由于熔融石英透明度高(夜间浇注时,甚至可透过型壳看见其中流动的钢液),因此辐射散热快,铸件冷却快,更容易获得健全致密的铸件,这对于铸造铝合金薄壁件甚为有利,但同时也会使铸件产生裂纹的趋向增加。

与铝-硅系耐火材料比较,尽管熔融石英有着上述诸多优点,但毕竟价格较贵,是否采用,各厂可自行权衡。

如何使用,是用于面层,还是用于背层;

是单独用,还是与其他材料混合用;

是用粉料,还是用作撒砂料;

都需要根据具体情况,才能获得最佳效果。

2、熔融石英和锆石的比较

JerryD.发表于2002年美国第50届精铸年会的论文,对用于精铸面层的2种主要耐火材料——熔融石英和锆石进行了全面的分析对比。

锆石的优缺点

2.1.1锆石的优点

(1)锆石粉粒度分布宽,一般无需级配,配制成的涂料浆流变性就很适合涂挂,涂料覆盖性、流平性均属一流。

此外,由于密度大,空料时涂料浆流淌快。

(2)锆石砂粒形好,多为球形(见图6),流动性好,容易充填蜡模上的孔洞、凹槽等不易充填的部位,很适合作为面层撒砂料。

2.1.2锆石的缺点

(1)经常发生周期性货源短缺,供应紧张,价格较贵。

(2)由于锆石是天然矿产,所以含有某些有机物和其他杂质在所难免。

其中有的(特别是Fe2O3、磷酸钙等)会和涂料中的粘结剂、添加剂或其他耐火材料反应,造成涂料浆PH改变而迅速老化变质,铸件表面也容易出现硅酸铁黑褐色斑疤或丘疹。

(3)由于环保法规越来越严格,近来,美、欧各国普遍更加关注锆石中放射性元素可能造成的环境问题,这又可能使其价格进一步攀升。

熔融石英的优缺点

2.2.1熔融石英的优点

(1)熔融石英的价格比锆石便宜,加上密度又比锆石低得多(前者cm3,后者~cm3),所以,用熔融石英代替锆石,可降低制壳成本。

(2)熔融石英原材料经过精选,再经电弧重熔,并剔除方石英,因此杂质少,纯度高(见表3)。

所以涂料浆稳定性向来不成问题。

实践证明,熔融石英—硅溶胶涂料稳定性通常可长达1年以上。

表3美国Minco公司制壳用熔融石英粉的化学成分(%)

ωB

Fe2O3

TiO2

K2O

CaO

Na2O

>

(3)高温晶化,低温相变,使铸件表面容易清理干净。

2.2.2熔融石英的缺点

(1)粉料粒度分布范围窄,再加上密度小,不利于涂料流淌、滴落;

由于熔融石英涂料浆透明度高,使操作者难于识别涂料厚度和均匀程度。

(2)作为面层撒砂,熔融石英砂粒形为多角形(见图6),再加上密度小,容易架桥,形成浮砂。

应用熔融石英应注意的一些问题

采用熔融石英作面层耐火材料需要特别注意它的适用范围。

从热力学角度考虑,在高温条件下,某些金属和合金元素会和二氧化硅反应,例如,航空结构件的重要合金材料IN-718中,铌就会与二氧化硅起反应,置换出硅而污染合金。

许多高温合金中都含有的铝、钛等活性元素,或铪、锆和镧等强化元素,以及铝-锂合金中的锂等,在浇注温度下也都有和二氧化硅反应的可能性。

但从动力学角度考虑,还存在一个反应速度问题。

用熔融石英粉配制面层涂料,浇注普通碳钢和低合金钢最安全和保险。

也可以适当比例和锆石粉混合,浇注不锈钢。

但对于含有钛、铌等高活性元素的不锈钢应慎用。

一些精铸厂家认为,由于熔融石英的主要化学成分是SiO2,用它作为面层材料浇注不锈钢,可能会催生黑色硅酸铁麻点或斑疤。

铸件表面一旦出现此类缺陷,防止钢液和铸件氧化是有效地应对措施。

但值得一提的是,由于在浇注温度下,锆石也很容易分解成ZrO2和SiO2,所以,即使采用锆石作面层材料,此类缺陷也同样时有发生。

改用刚玉作面层材料才是较为彻底的解决办法。

三、国内推广应用熔融石英的迫切性和现实性

熔融石英的家和和性能优势

目前,由于种种原因,锆石正面临周期性货源短缺,供应紧张,价格一路飙升,令许多精铸厂家叫苦不迭。

采用硅溶胶粘结剂后,型壳残留强度偏高,脱壳性差,难清理,许多铸件不得不增加化学清理工序,又造成新的环境问题,令人头痛。

然而,国外早已相当流行的制壳材料熔融石英,国人却几乎无人问津,这不能不说是跟普遍存在的一个认识上的误区有关,这就是将制壳用和制芯用熔融石英(又称石英玻璃)混为一谈,总认为它的价格贵,无法承受。

其实不然,尽管二者之间无论化学成分和晶体结构无异,但由于对型芯的耐火度和化学稳定性的要求比型壳严格,所以,对杂质含量(特别是Bi、Ag、Sb、Sn、Pb、Zn等)的要求大不相同。

对照表3和见表4所列数据,就不难看出这点。

正因为如此,二者价格相去甚远。

目前,制壳用熔融石英,国内市场价为3000~4000元(人民币)/t,国外市场价也不过7000元(人民币)/t左右,比锆石低得多,加之其密度小,如能代替锆石,经济效益不言而喻。

如能换来铸件脱壳、清理的优质高效,用作背层材料也不失为一种选择。

况且为了改善脱壳性,也并不一定非要使用全熔融石英型壳。

表4制芯用熔融石英(石英玻璃)的化学成分

%

MgO

Bi、Ag、Sb

Sn、Pb、Zn

注:

表中数据适用于普通真空熔铸硅基陶瓷型芯。

熔融石英制壳工艺特点

近来国内某些精铸生产厂家的试验和实践证明,使用熔融石英型壳,脱壳性确实明显改善,容易清理,代替锆石经济效益显著。

此外,型壳容易充型,浇注碳钢铸件还有利于防止表面脱碳。

与此同时,也存在以下问题值得注意。

(1)由于粉粒粒形为多角形,密度小和其他一些原因,熔融石英配成涂料的流变行为不理想,流淌性、覆盖性等均不如锆石粉,粉液比也不易达到期望的水平。

由于熔融石英透明度高,涂挂模组过程中,操作者不易判断涂层厚薄和均匀程度。

这些问题可考虑通过以下途径解决:

①改变搅拌方法,先快搅,后慢搅。

合理级配粉料粒度。

对此,美、欧各国进行了大量试验研究,认为熔融石英粉与硅溶胶配制涂料时,较适合的粉料级配是270#或320#细粉50%,200#和120#粉料各占25%。

涂料浆中加入少量钛白粉,以降低涂层的透明度。

④采用聚合物增强硅溶胶,并添加少量改善流平性的附加物。

由此可见,推广应用熔融石英,还需要得到粘结剂生产厂商的大力支持和密切配合,国外也常有熔融石英与某种合适的粘结剂捆绑销售的做法。

(2)作为面层撒砂材料,由于熔融石英砂粒形为多角形(见图6),不利于蜡模上精细部位的充填,再加上密度小,砂粒容易架桥,形成浮砂,处置不当,浇注时容易造成钢液渗漏。

对此,可适当减小撒砂粒度,用70#/120#砂代替50#/100#砂;

目前国产熔融石英砂中,粉尘含量高(见图7),也是产生浮砂的重要原因。

不难看出,制订精铸用熔融石英砂/粉的产品质量标准也是当务之急。

采用聚合物增强硅溶胶,也有利于减少浮砂。

(3)温度/湿度变化对涂层干湿状态的影响,比其他耐火材料更为敏感。

因此,对上述工艺条件的控制要求更严格。

(4)由于熔融石英在1200℃附近转变为方石英,随后,冷却至300℃左右产生相变。

所以,型壳焙烧后应尽快浇注。

如果工艺要求必须二次焙烧,则焙烧温度务必低于1000℃。

(5)由于熔融石英热膨胀系数小,铸件尺寸可能会变小。

综上所述,熔融石英用在背层材料,在技术上难度较小,用作面层材料,则需要下点功夫。

熔融石英作为一种制壳材料,在我国推广应用,尚属新生事物,需审慎从事,一切通过试验,防止大起大落。

附件一、硅石的技术条件见表1

附件二、硅石的分类和特性见表2

表1硅石技术条件(YB2416-1981)

级别

化学成分/%

耐火度/℃

吸水率/%

备注

特级

≧98

≦

≧1750

耐火度和吸水率,如供方可保证达到标准要求,一般不作两项指标

一级

≧97

≧1730

二级

≧96

≧1710

表2硅石的分类和特性

工艺分类

岩石分类

主要产地

矿物组成

石英晶粒/mm

转化性能

制砖适应性

结晶硅石

脉石英

吉林江密峰

乳白色

石英为主,质地纯净,有的夹有红色或黄褐色水锈

SiO299%

很大,大于2

特慢转化

因难转化,制砖时废品率可能高

石英岩

河南铁门、辽宁石门

灰白、浅灰色

石英为主,有的含有黏土、云母、绿泥石、长石、金红石赤铁矿、褐铁矿等

SiO2大于98%

可制各种硅砖

我国各地的硅石多属此类型

胶结硅石

石英砂岩

淡黄、淡红色

石英为主,含量90%以上,少量长石、云母;

胶结物为硅质

SiO295%以上,混有一定杂质,Al2O31%~3%;

R2O1%~2%

粗粒(1~)到细粒(~)

制造一般砖

燧石岩

山西五台山

赤白、青白

基质为玉髓,其中含有脉石英晶粒,有的含有氧化铁、石灰石、绿泥石

SiO295%以上

快速转化

是硅质岩的一种

硅砂

石英砂

广东珠海

黄褐色

石英为主,含量95%左右;

长石等矿物5%左右

SiO290%以上,杂质Al2O3<

5%,

Fe2O3<

1%,纯度不定

较大~

大多数用作捣打料,制一般硅砖

我国沿海地区有产出,如山东荣成