有限单元法作业非线性分析 程序Word格式文档下载.docx

《有限单元法作业非线性分析 程序Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《有限单元法作业非线性分析 程序Word格式文档下载.docx(47页珍藏版)》请在冰豆网上搜索。

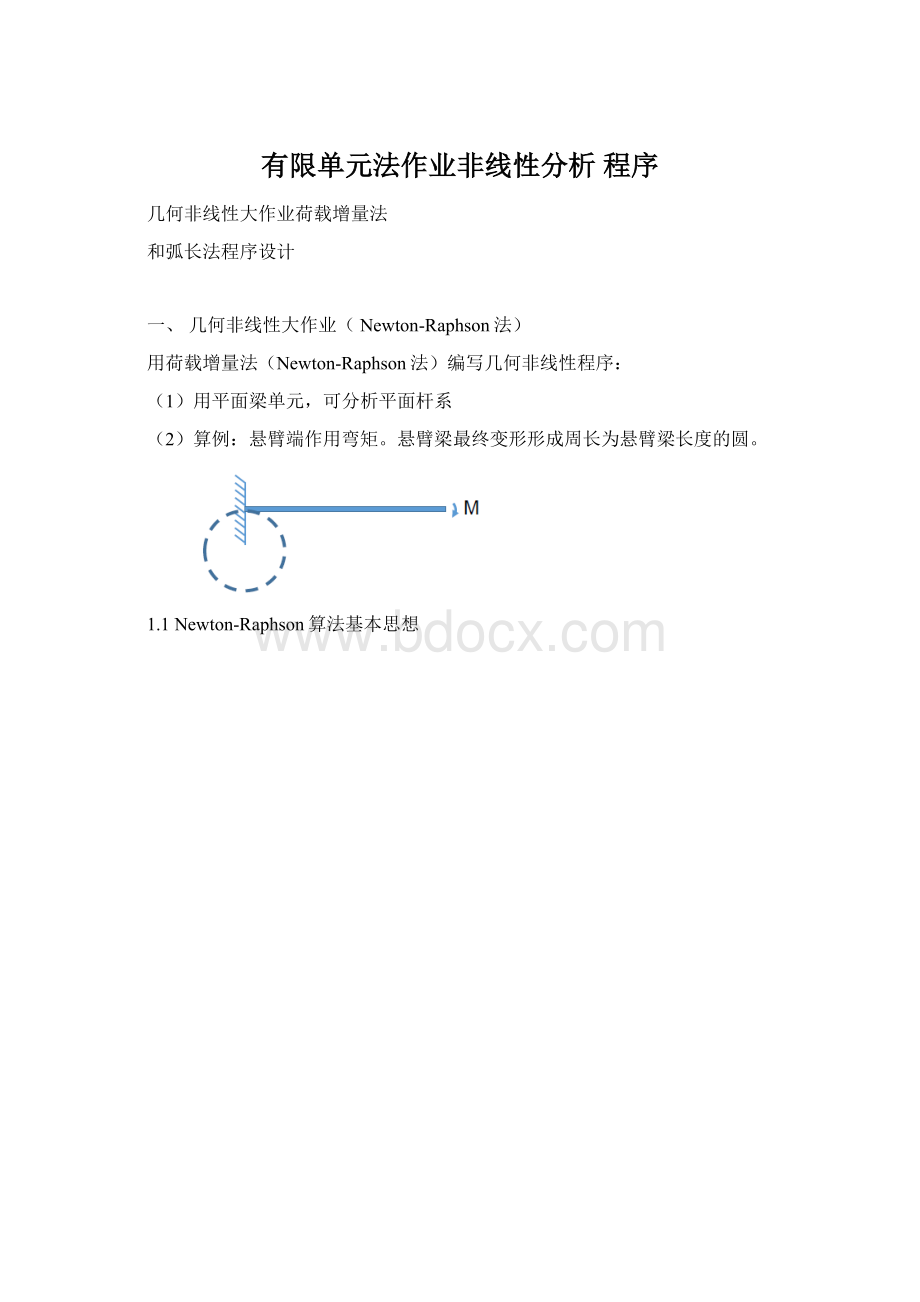

(2)其他有复杂平衡路径的结构

3)将结果与相关文献进行对比

1.1弧长法基本思想

图2.1弧长法基本思想

1.2拱基本参数

拱参数:

L=100m,A=0.32m2,I=1m4,E=1.0e7N/m2,F=-5000N,拱曲线y=5×

sin(3.1415926*x/L)

将拱结构分成25个单元,如图2所示

图2.2拱单元信息

材料信息单元信息

约束信息(0为约束,1为放松)荷载信息(FX,FY,M)

节点信息

2.2运用ANSYS和MATLAB进行求解对比(两端铰接)

ANSYS中模型:

图2.3ANSYS模型

图2.4MATLAB和ANSYS变形图

图2.5加载点荷载位移曲线

ANSYS求得的极限承载力3042.53,对应位移3.00142MATLAB求得的极限承载力3043.8,对应位移3.0768相对误差分别为0.0417%,2.45%,模拟效果比较好。

2.4拱的矢跨比a对拱荷载位移曲线的影响

不同矢跨比(1/20,3/40,1/10,3/20)下加载点的荷载位移曲线

1)MATLAB中计算拱的矢跨比a对拱荷载位移曲线的影响

图2.6荷载位移曲线

图2.7荷载位移曲线

表1各矢跨比下拱结构的极限荷载

参数

矢高

极值点

F(N)

位移(m)

最低点

5mm

3043.8

3.0768

1765.2

7.0816

7.5mm

7623.3

4.0335

-595.82

11.21

10mm

14974

5.4026

-6408.1

14.886

20mm

39791

9.4831

-63049

30.513

从表中可以初步得出:

在一定随着矢跨比的增加,拱仍然呈现跳跃失稳的形式,拱结构的极限承载能力有大幅度的提高;

在最低处的承载力呈现出反向,相当于有一个拉力在阻止拱结构发生跳跃失稳,矢跨比越大,拱越不容易发生跳跃失稳。

当拱的矢跨比超过一定范围后,拱将发生复杂的不同于跳跃失稳的失稳形式。

2)MATLAB与ANSYS计算结果对比

图2.8ANSYS和MATLAB对比荷载位移曲线

表2各矢跨比下拱结构的极限荷载对比

F(N)MAT

F(N)ANA

误差(%)

3042.53

3.00142

0.04

2.45

7624.91

3.96303

-0.02

1.75

14974.3

5.3157

0.00

1.61

39695.7

9.59955

0.24

-1.23

从图中可以看出:

矢跨比在一定范围内,MATLAB与ANSYS计算的荷载位移曲线非常吻合,验证了MATLAB程序的可行性。

当矢跨比为0.15时,ANSYS中将跟踪不到失稳后复杂的平衡路径。

从表中可以得出:

MATLAB与ANSYS计算中拱的极限荷载和极限荷载时所对应的位移非常接近,加载点均为顶点26。

具体为:

矢高5mm,荷载误差为0.04,位移误差为2.45;

矢高7.5mm,荷载误差为-0.02,位移误差为1.75;

矢高10mm,荷载误差为0,位移误差为-1.61;

矢高20mm,荷载误差为0.24,位移误差为-1.23。

实际误差相差很小,在工程允许的范围内是可以接受的。

2.5荷载位置对拱荷载位移曲线的影响

图2.9ANSYS模型简图

1)MATLAB中计算荷载位置对拱荷载位移曲线的影响

图2.10各加载点荷载位移曲线

表3改变加载点拱结构的极限荷载

加载点

26

16

3570

3.1891

2258.8

6.116

11

4728

2.88

3220.5

4.7959

4

14317

1.2826

10569

1.7829

误差=100*(MATLAB-ANSYS)/ANSYS

随着加载点位置越靠近支座处,拱结构的极限承载能力有大幅度的提高;

在最低处的承载力也大幅度提高。

当加载点位置靠近支座时,拱的承载力增加幅度最大,拱的稳定性很强,不容易发生失稳。

图2.11ANSYS和MATLAB对比荷载位移曲线

表4各加载点拱结构的极限荷载

3569.73

3.24865

0.01

-1.87

4728.71

2.91862

-1.34

14324.8

1.29764

-0.05

-1.17

误差=100*(MATLAB-ANSYS)/ANSYS

MATLAB与ANSYS计算的荷载位移曲线非常吻合,验证了MATLAB程序的可行性。

MATLAB与ANSYS计算中拱的极限荷载和极限荷载时所对应的位移非常接近。

26加载点,荷载误差为0.04,位移误差为2.45;

16加载点,荷载误差为0.01,位移误差为-1.87;

11加载点,荷载误差为-0.02,位移误差为-1.34;

4加载点,荷载误差为-0.05,位移误差为-1.17。

2.6两端铰接和固接对拱荷载位移曲线的影响

矢高为5mm时,拱两端为固接和铰接时的荷载位移曲线如下:

图2.12ANSYS和MATLAB固接和铰接的荷载位移曲线

拱的边界条件对其的失稳形式有很大影响。

两端固接拱的稳定性明显优于两端铰接拱,承载能力也大幅度提高。

固接拱不会发生跳跃失稳的形式,刚度在初始阶段会减小,待到达一定程度后刚度又会增加。

而两端铰接拱会发生跳跃失稳的形式。

2.7参数m对拱失稳形式的影响

文献中给出:

m是一个由拱截面在竖向平面内的回转半径r和拱的初始矢高h无确定的无量纲参数。

当m>

=1时,扁拱不会出现跳跃屈曲,当0<

m<

1时,扁拱有可能发生跳跃屈曲,而影响扁拱是否发生跳跃屈曲的主要因素是m值和荷载参数。

2.13不同m值加载点的荷载位移曲线

2.14不同m值变形后拱曲线

从MATLAB的计算结果中可以验证:

不同的m系数对应拱不同的失稳形式。

=1时,扁拱不会出现跳跃屈曲,当0<

1时,扁拱有可能发生跳跃屈曲。

但拱的最终变形图非常接近,只是此时拱的失稳形式变了。

2.8具有复杂失稳形式的拱

铰支圆拱

该结构及其几何参数、物理性质均示于图4a中。

中心受集中荷载。

这个结构是研究分歧问题的经典题目。

将半跨结构划分为8个单元,得到图4b的基本路径和分歧路径,并与JChreseielewski和Rsehmiot的结果进行了比较。

本文对此结构也进行了缺陷分析。

拱的基本参数:

L=254cm,R=381cm,I=41.62cm4,A=6.45cm2,E=6898kN/cm2。

文献中的计算结果。

采用MATLAB和ANSYS对其进行求解,得到其荷载位移曲线:

图2.15ABAQUS模型

图2.16ABAQUS变形图

图2.17ANSYS、MATLAB、ABAQUS加载点荷载位移曲线

从MATLAB、ANSYS、ABAQUS计算的荷载位移曲线可以看出:

两者的荷载位移曲线基本吻合。

MATLAB的计算结果可以看出在后期其承载能力会有较大提高,与文献中的荷载位移曲线趋势相同,所以验证出程序的可靠性。

ABAQUS不能模拟出后续段曲线也许是单元划分过少。

图2.18MATLAB加载点荷载位移曲线

第二次极值点会超过第一次极值点所对应的荷载,与文献一致,荷载点也接近。

加入初始缺陷:

L/1000,L/2000初始缺陷后观察加载点的荷载位移曲线变化趋势。

图2.19ANSYS加入初始缺陷后的加载点荷载位移曲线

2.20初始缺陷为0.0001时的荷载位移曲线

加入初始缺陷后,拱的极限承载能力明显降低。

且失稳形式也发生了变化,初始缺陷的大小对其荷载位移曲线有明显影响。

所以在工程设计中应考虑结构或构件的初始缺陷,使结构的设计更加合理,安全。

为了研究初始缺陷对拱失稳路径的影响,应用ABAQUS和ANSYS以及MATLAB中加水平力模拟拱结构初始缺陷下的荷载位移曲线。

为了探究ABAQUS和ANSYS计算结果,取其前三阶模态进行对比分析:

2.21一阶屈曲模态

ABAQUS和MATLAB中的一阶屈曲系数为0.55884和0.564512,对应的屈曲荷载为74325.72N和75080.096N。

2.22二阶屈曲模态

ABAQUS和MATLAB中的二阶屈曲系数为1.2259和1.253,对应的屈曲163044.7N和

166649N。

2.23三阶屈曲模态

ABAQUS和MATLAB中的三阶屈曲系数为2.166和2.255,对应的屈曲299915N和

288078N。

从屈曲模态中可以看出,两种软件的前二阶模态趋势吻合,屈曲系数和极限荷载也是吻合的较好。

第三阶模态出现不一样的变形趋势,屈曲系数和极限荷载也是也相差比较大,但计算时只引入一阶屈曲模态。

图2.24ANSYS、ABAQUS、MATLAB加载点荷载位移曲线

ANSYS对缺陷的模拟效果比较好,与文献中的比较接近ABAQUS模拟的极限荷载稍低于ANSYS,而MATLAB模拟的极限荷载远低于ANSYS,但是曲线最终都在位移为300多mm时交于一点。

还是有一定规律性。

图2.25ANSYS和ABAQUS引入初始缺陷加载点荷载位移曲线

始缺陷并一定都会降低承载力,也会有对结构的承载能力有益的初始缺陷。

ANSYS的计算结果可以看出,当初始缺陷为1/2000和-1/2000时,其承载能力不变。

由于为对称结构,所以缺陷的正负影响不大。

图2.26ANSYS和ABAQUS引入初始缺陷加载点荷载位移曲线

表6对比ANNSYS和ABAQUS的极限荷载值和其对应位移值

F(N)ANS

F(N)ABA

1/1000

58444.7

68.9799

55795.628

79.9318

4.53261

-15.8769

1/2000

60579.9

70.1384

57924.958

65.4542

4.38255

6.67851

误差=100*(ABAQUS-ANSYS)/ABAQUS

表中可以得出:

ABAQUS求解出的机线荷载小于ANSYS,单对应的位移大于ANSYS对应的值。

这可能与单元划分的个数,求解精度有关,但在工程允许的范围内,还是可以接受的。

ABAQUS中迭代步的跳跃很快,位移增加速度很快,其路径不是很准确,可能是由于其单元划分比较少。

体会:

1)注意坐标系的转化和力、位移更新时所对应的状态(C1--C2)

2)拱是否发生跳跃失稳与矢跨比、矢高与截面旋转半径有关。

矢跨比太大不会发生跳跃失稳;

m大于1时不能发生跳跃失稳。

3)有些拱在ANSYS中不能得出下降段,可见ANSYS中对拱的跨度矢高、截面参数的比值有一定要求。

内部计算和程序中有一些差别。

附录

子程序一:

刚度组装矩阵

functionK_G=Assemble(K_Element,Element,N_Node)

K_G=zeros(N_Node*3,N_Node*3);

fori=1:

2

n1=Element(1,i);

forj=1:

n2=Element(1,j);

K_G(3*n1-2:

3*n1,3*n2-2:

3*n2)=K_Element(3*i-2:

3*i,3*j-2:

3*j);

end

end

子程序二:

整体坐标刚度矩阵

functionK=beam2d_stiffness530(E,A,I,L,cs,Ele_F1);

F=Ele_F1(1,4);

M1=Ele_F1(1,3);

M2=Ele_F1(1,6);

T=[cs(1,1),cs(1,2),0,0,0,0;

-cs(1,2),cs(1,1),0,0,0,0;

0,0,1,0,0,0;

0,0,0,cs(1,1),cs(1,2),0;

0,0,0,-cs(1,2),cs(1,1),0;

0,0,0,0,0,1];

KE=[E*A/L,0,0,-E*A/L,0,0;

0,12*E*I/L^3,6*E*I/L^2,0,-12*E*I/L^3,6*E*I/L^2;

0,6*E*I/L^2,4*E*I/L,0,-6*E*I/L^2,2*E*I/L;

-E*A/L,0,0,E*A/L,0,0;

0,-12*E*I/L^3,-6*E*I/L^2,0,12*E*I/L^3,-6*E*I/L^2;

0,6*E*I/L^2,2*E*I/L,0,-6*E*I/L^2,4*E*I/L];

KG=[F/L,0,-M1/L,-F/L,0,-M2/L;

0,12*F*I/A/L^3+6*F/5/L,6*F*I/A/L^2+F/10,0,-(12*F*I/A/L^3+6*F/5/L),6*F*I/A/L^2+F/10;

-M1/L,6*F*I/A/L^2+F/10,4*F*I/A/L+2*F*L/15,M1/L,-(6*F*I/A/L^2+F/10),2*F*I/A/L-F*L/30;

-F/L,0,M1/L,F/L,0,M2/L;

0,-12*F*I/A/L^3-6*F/5/L,-6*F*I/A/L^2-F/10,0,12*F*I/A/L^3+6*F/5/L,-6*F*I/A/L^2-F/10;

-M2/L,6*F*I/A/L^2+F/10,2*F*I/A/L-F*L/30,M2/L,-(6*F*I/A/L^2+F/10),4*F*I/A/L+2*F*L/15];

K=T'

*(KE+KG)*T;

子程序三:

局部坐标刚度矩阵

functionK=beam2d_stiffness520(E,A,I,L,cs,Ele_F1);

K=(KE+KG);

End

主程序一:

Newton-Raphson法

clc

clear

Node=xlsread('

Data.xls'

'

Node'

);

Element=xlsread('

Element'

Boundary=xlsread('

Boundary'

Section=xlsread('

Section'

Force=xlsread('

Force'

%读取相关数据

Allstep=1000;

%迭代步数

N_Node=size(Node,1);

%节点个数

N_Element=size(Element,1);

%单元个数

N_Force=size(Force,1);

%节点力个数

N_Boundary=size(Boundary,1);

%约束节点个数

Displacement=zeros(N_Node,3);

%位移向量(a0)

%初始位移及转角为0

All_Disp=zeros(N_Node,3);

%初始位移和转角为零(迭代后的节点位移)

All_F=zeros(N_Node*3,1);

%初始荷载向量为零(存放节点荷载向量)

Internal_F=zeros(N_Node*3,1);

%节点内力向量

ForceMatrix=zeros(N_Node*3,1);

%总荷载向量

C=zeros(N_Element,2);

L=zeros(N_Element,1);

N_Force

ForceMatrix(Force(i,1)*3-2:

Force(i,1)*3,1)=Force(i,2:

4)'

;

%把节点荷载向量读入一个矩阵中,形成列向量=总的自由度个数

del=[];

N_Boundary;

ifBoundary(i,2)==0;

m=3*Boundary(i,1)-2;

del=[del,[m]];

%受约束节点位移为0时所对应的指标数值1

ifBoundary(i,3)==0;

m=3*Boundary(i,1)-1;

%受约束节点位移为0时所对应的指标数值2

ifBoundary(i,4)==0;

m=3*Boundary(i,1);

%受约束节点位移为0时所对应的指标数值3

%求出约束节点的标号,便于刚度、荷载矩阵归0

Update_Node=Node+Displacement(:

1:

2);

%更新后的节点坐标向量(x,y坐标)

Ele_F=zeros(N_Element,6);

%单元节点荷载向量

ELEDISP=zeros(N_Element,6);

%单元节点位移向量

Ele_F1=zeros(N_Element,6);

%单元节点荷载刚度矩阵中向量

Ele1_F=zeros(1,6);

ELEDISP1=zeros(1,6);

qq(1,1)=0;

pp(1,1)=0;

forn=0:

Allstep-1

n=n+1

K_Global=zeros(N_Node*3,N_Node*3);

%总刚矩阵

fori=1:

N_Element

N1=Element(i,1);

%i节点编号

N2=Element(i,2);

%j节点编号

N_Section=Element(i,3);

%截面的形状控制参数

C(i,:

)=Update_Node(N2,:

)-Update_Node(N1,:

%a0下坐标向量增量

L(i)=norm(C(i,:

));

%变形后的长度

cs=C(i,:

)/L(i);

%杆件的cos和sin值

E=Section(N_Section,1);

A=Section(N_Section,2);

I=Section(N_Section,3);

K_Element=beam2d_stiffness530(E,A,I,L(i),cs,Ele_F1(i,:

K_Global=K_Global+Assemble(K_Element,Element(i,:

),N_Node);

%形成总刚K0

end%整体刚度矩阵

Delta_Force=ForceMatrix/Allstep;

%初始荷载