齿轮基本参数中英对照及解释Word下载.docx

《齿轮基本参数中英对照及解释Word下载.docx》由会员分享,可在线阅读,更多相关《齿轮基本参数中英对照及解释Word下载.docx(11页珍藏版)》请在冰豆网上搜索。

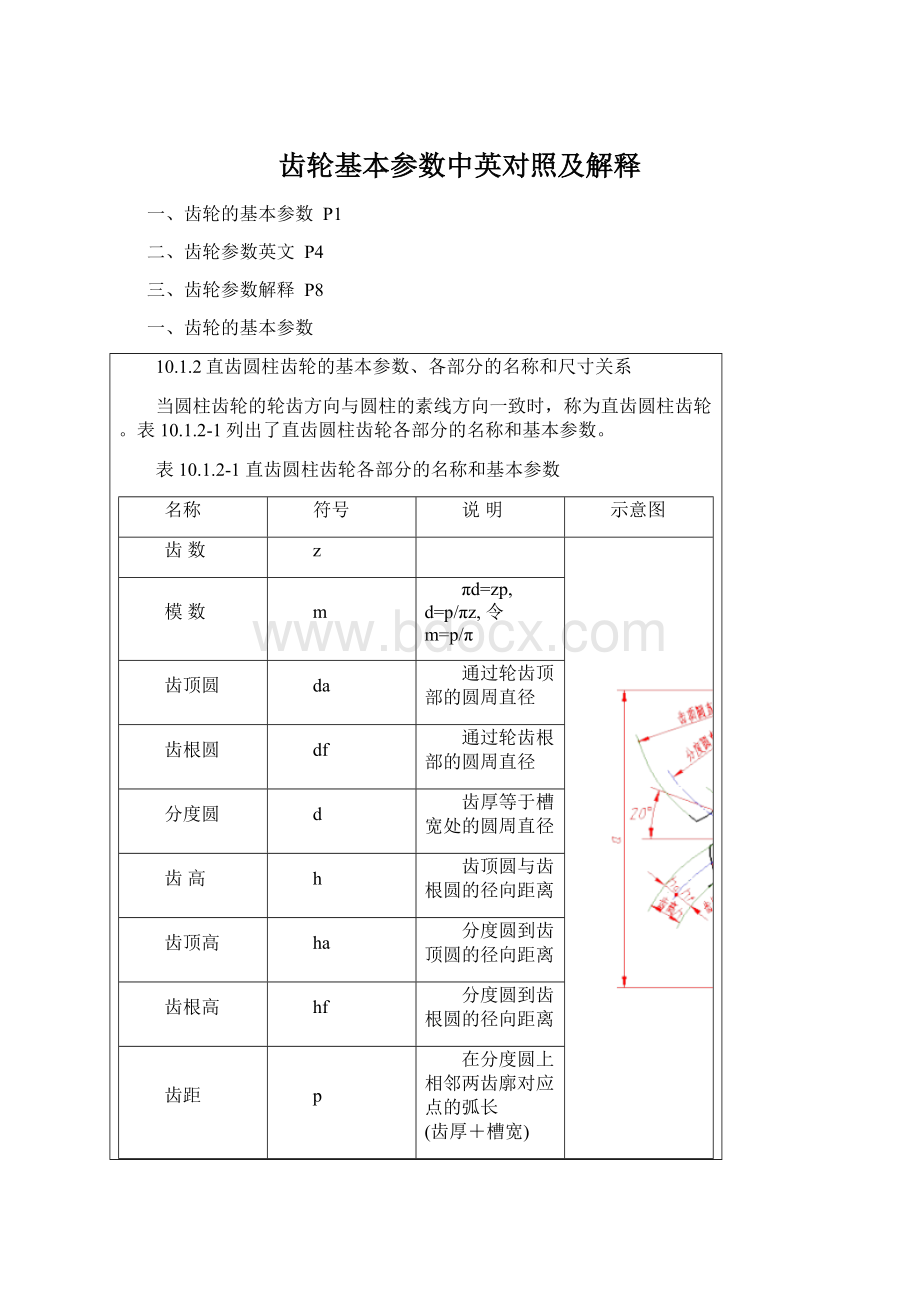

齿距

p

在分度圆上相邻两齿廓对应点的弧长

(齿厚+槽宽)

齿厚

s

每个齿在分度圆上的弧长

节圆

d'

一对齿轮传动时,两齿轮的齿廓在连心线O1O2上接触点C处,两齿轮的圆周速度相等,以O1C和O2C为半径的两个圆称为相应齿轮的节圆。

压力角

α

齿轮传动时,一齿轮(从动轮)齿廓在分度圆上点C的受力方向与运动方向所夹的锐角称压力角。

我国采用标准压力角为20°

。

啮合角

α'

在点C处两齿轮受力方向与运动方向的夹角

模数m是设计和制造齿轮的重要参数。

不同模数的齿轮要用不同的刀具来加工制造。

为了便于设计和加工,模数数值已标准化,其数值如表10.1.2-2所示。

表10.1.2-2齿轮模数标准系列(摘录GB/T1357-1987)

第一系列

1 1.25 1.5 2

2.5 3

4 5 6 8 10 12 16 20 25 32 40 50

第二系列

1.75 2.25 2.75(3.25)3.5(3.75)4.55.5(6.5) 7 9 (11) 14 18 22 28 36 45

注:

选用模数时,应优先选用第一系列;

其次选用第二系列;

括号内的模数尽可能不用。

标准直齿圆柱齿轮各部分的尺寸与模数有一定的关系,计算公式如表10.1.2-3。

表10.1.2-3标准直齿圆柱齿轮轮齿各部分的尺寸计算

名称

符号

公式

分度圆直径

d=mz

齿顶圆直径

da=d+2

ha=m(z+2)

齿根圆直径

df=d+2

hf=m(z-2.5)

ha=m

hf=1.25m

全齿高

h=ha+hf=2.25m

中心距

a

a=m∕2(z1+z2)

齿距

P=πm

一对相互啮合的齿轮,模数、压力角必须相等。

标准齿轮的压力角(对单个齿轮而言即为齿形角)为20°

二、齿轮参数英文

EXTERNALSPURGEARDATA(外圆柱齿轮参数)

manufacturingdata(制造参数)

partnumber(零件号)

toothform(齿面)

geartype(齿轮类型)

numberofteeth(齿数)

normalmodule(法向模数)

normalpressureangle(atrefcircle)法向压力角(在分度圆上)

helixangle(atrefcircle)螺旋角(在分度圆上)

helicallead(螺旋导程)

handofhelix(旋向)

referencefacewidth(参考齿宽)

outsidediameter(齿顶圆直径)

chamferdiameter(倒圆直径)

reference(pitch)circlediameter(分度圆直径)或节圆

startofactiveprofilediameter有效渐开线起始圆直径

formdiameter展成直径

rootdiameter齿根圆直径

basecirclediameter基圆直径

wholedepth全齿高

normalcirculartooththickness(atreferencecircle)法向弧齿厚(在分度圆上)

roottype齿根形式

rootfilletradius齿根圆角半径

leadcrown齿向鼓形

HOBDATA滚刀参数

pressureangle压力角

tooththicknessatreferenceline分圆齿厚

protuberance凸角

tipradius齿顶圆半径

referencepartnumber零件号

INSPECTIONDATA检验数据

profiletoleranceandmodifications齿形公差和修形

profilehollow齿形中凹

referncepitchcirclerunout节圆跳动

pitchvariation齿距偏差

leadvariation齿向偏差

leadhollow齿向中凹

profilesurfacefinish渐开线齿面精加工

balldiameter量球直径

dimensionovertwoballsinsameplane跨棒距

REFERENCEDATA-MATINGGEAR对啮齿的参考参数

normalcenterdistance中心距

matinggearpartnumber对啮齿轮零件号

mumberofteethonmatinggear对啮轮齿数

backlash(nominalCD,ROOMTEMP)侧隙(法线方向,室温)

generalnotes(通用技术要求)

1.DOnotscaledrawing(不要在图上量取尺寸)

2.allsurfacescornersandedgesmustbefreefromburrs

andsharpedges-break0.075MMMAX(所有面,角和边不能有毛刺,锐边倒钝不超过0.075mm)

3.unlessotherwisestated(除非特别注明,否则)

A.alldimensionsandtoleranceingareinmillimetersper

chinesestandard(所有以毫米为单位的尺寸和公差均按中国标准)

B.allsurfacefinishestobe3.2micrometerorbetter(所有表面粗糙度不应低于3.2)

C.alldimensionarefinisheddimensions;

noallowancehasbeen

madeforanychangeinmaximumorleastmaterialcondition

duetoheattreatment(所有尺寸均为最终尺寸;

热处理导致的最大或最小实体条件的变化不应超出允差)

Dlineardimensionstobe+/-0.25MM(线性尺寸偏差为+/-0.25MM)

Eangulardimensionstobe+/-0.5º

(角度尺寸偏差为+/-0.5º

)

4.markpartnumberasshown(如图作零件号)

5.markserialnumberasshown(如图作系列号)

6.heattreatmenttobeappliedtoallsurfaces(整体热处理)

gearnotes(齿轮技术要求)

1.donotgrindrootsandfilletsafterheattreatment(热后不得磨及齿根和圆角)

2.nostepsorgroovespermissibleinrootandfilletregionafter

honingorgrinding(珩磨后,齿根和圆角区域不允许有台阶或凹痕)

3.profiletolerancebaseduponfloatingbandfit(齿形误差应以公差带为计)

4.gearmustbefreefromgrindburnsandtempering(齿面不得烧伤)

5.pitchlinerunoutandothertoothtolerancesarewithrespectto

datumA(节圆跳动和其它齿轮公差均以基准A为测量基准)

6.profiletolerancetobemeasuredbetweenformandchamfer(齿形误差应由渐开线起始(或终止)圆测量至齿顶倒角)

7.minhardnessmustbeachievedintoothrootandfilletregion(齿根和圆角处的硬度不得低于硬度下差)

8.rootradiustangenttoprofilenottoextendaboveformdiameter(齿根圆角要与齿面相切,而且不能超过渐开线起始(或终止)圆)

9.donotthruhardentoothtips(齿尖不得淬透)

三、齿轮参数解释

1)什么是「模数」?

★模数表示轮齿的大小。

模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:

Circularpitch)与DP(径节:

Diametralpitch)。

齿距是相邻两齿上相当点间的分度圆弧长。

2)什么是「分度圆直径」?

★分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、

分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

3)什么是「压力角」?

★齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。

一般所说的压力角,都是指分度圆压力角。

最为普遍地使用的压力角为20°

但是,也有使用14.5°

、15°

、17.5°

、22.5°

压力角的齿轮。

4)单头与双头蜗杆的不同是什么?

★蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。

头数越多,导程角越大。

5)如何区分R(右旋)?

L(左旋)?

★齿轮轴垂直地面平放,

轮齿向右上倾斜的是右旋齿轮、向左上倾斜的是左旋齿轮。

6)M(模数)与CP(周节)的不同是什么?

★CP(周节:

Circularpitch)是在分度圆上的圆周齿距。

单位与模数相同为毫米。

CP除以圆周率(π)得M(模数)。

M(模数)与CP得关系式如下所示。

M(模数)=CP/π(圆周率)

两者都是表示轮齿大小的单位。

7)什么是「齿隙」?

★一对齿轮啮合时,齿面间的间隙。

齿隙是齿轮啮合圆滑运转所必须的参数。

8)弯曲强度与齿面强度的不同是什么?

★齿轮的强度一般应从弯曲和齿面强度的两方面考虑。

弯曲强度是传递动力的轮齿抵抗由于弯曲力的作用,轮齿在齿根部折断的强度。

齿面强度是啮合的轮齿在反复接触中,齿面的抗摩擦强度。

9)弯曲强度和齿面强度中,以什么强度为基准选定齿轮为好?

★一般情况下,需要同时讨论弯曲和齿面的强度。

但是,在选定使用频度少的齿轮、手摇齿轮、低速啮合齿轮时,有仅以弯曲强度选定的情况。

最终,应该由设计者自己决定。

10)什么是「中心距」?

★中心距是指一对齿轮的轴间距离。

中心距的大小对齿隙产生影响。

中心距越大,齿隙也越大。

11)正齿轮的中心距容许差,一般情况下应该取多少?

★一般取基准值的近似于0的±

公差。

12)什么是「轴交角」?

★相交轴齿轮(伞形齿轮)及交错轴齿轮(交错轴斜齿轮和蜗杆蜗轮)的二轴间所成之角度。

一般为90°

轴交角的大小是对轮齿接触及齿隙产生重要影响的要素。

13)什么是「组装距离」?

★伞形齿轮的圆锥顶点到定位面(安装基准面)的轴向距离。

组装距离是影响轮齿接触与齿隙等的重要尺寸。

☆小知识:

在英语中,组装距离被称为Locatingdistance(Mountingdistance)。

14)「组装距离」的尺寸容许差应该取多少?

★为得到适当的齿隙及轮齿接触,应尽量使容许差接近于0。

基准尺寸(容许差近似于0)的公差,推荐使用js7~js9。

15)什么是「零度伞形齿轮」?

★螺旋角为0°

的弧齿伞形齿轮。

外形近似于直齿伞形齿轮的弧齿伞形齿轮。

其优点为:

?

作用在齿轮上的力与直齿伞形齿轮相同。

比直齿伞形齿轮强度高、噪音低(就一般而言)。

因为可以进行磨齿加工=可以生产出高精度齿轮。

弧齿伞形齿轮的螺旋角一般为35°

16)怎样求出DP(径节)正齿轮的分度圆直径(DP8-15z)?

★将DP(径节)换算为模数。

M(模数)=25.4/DP(径节)=25.4/8=3.175mm

近似分度圆直径。

da=3.175×

15=47.625mm1英寸=25.4mm

17)什么是「修鼓形加工」?

★沿齿宽方向修整齿形,使齿宽中央部的齿形呈适当的鼓形。

通过修鼓形加工,防止齿端部片面接触的发生,使齿轮的齿接触集中在轮齿的中央附近。

鼓形越大,齿接触面积越小。

18)什么是「齿形修形」?

★为避免齿轮啮合时发生齿顶干涉,在齿顶附近有意识的修削齿形。

齿形修形的目的是轮齿的圆滑啮合,近似于齿形方向的修鼓加工。

19)什么是「齿顶倒角加工」?

★在加工轮齿的同时进行齿顶倒角加工。

1.防止切齿加工时产生的毛刺等。

2.防止使用及搬运时容易发生的撞痕。

【注】齿顶=齿面与齿顶面的交线。

齿轮基础知识问答

1.什么是齿廓啮合基本定律,什么是定传动比的齿廓啮合基本定律?

齿廓啮合基本定律的作用是什么?

答:

一对齿轮啮合传动,齿廓在任意一点接触,传动比等于两轮连心线被接触点的公法线所分两线段的反比,这一规律称为齿廓啮合基本定律。

若所有齿廓接触点的公法线交连心线于固定点,则为定传动比齿廓啮合基本定律。

作用;

用传动比是否恒定对齿廓曲线提出要求。

2.什么是节点、节线、节圆?

节点在齿轮上的轨迹是圆形的称为什么齿轮?

齿廓接触点的公法线与连心线的交点称为节点,一对齿廓啮合过程中节点在齿轮上的轨迹称为节线,节线是圆形的称为节圆。

具有节圆的齿轮为圆形齿轮,否则为非圆形齿轮。

3.什么是共轭齿廊?

满足齿廓啮合基本定律的一对齿廓称为共轭齿廓。

4.渐开线是如何形成的?

有什么性质?

发生线在基圆上纯滚动,发生线上任一点的轨迹称为渐开线。

性质:

(1)发生线滚过的直线长度等于基圆上被滚过的弧长。

(2)渐开线上任一点的法线必切于基圆。

(3)渐开线上愈接近基圆的点曲率半径愈小,反之则大,渐开线愈平直。

(4)同一基圆上的两条渐开线的法线方向的距离相等。

(5)渐开线的形状取决于基圆的大小,在展角相同时基圆愈小,渐开线曲率愈大,基圆愈大,曲率愈小,基圆无穷大,渐开线变成直线。

(6)基圆内无渐开线。

5.请写出渐开线极坐标方程。

rk=rb/cosαkθk=invαk=tgαk一αk

6.渐开线齿廓满足齿廓啮合基本定律的原因是什么?

答;

(1)由渐开线性质中,渐开线任一点的法线必切于基圆

(2)两圆的同侧内公切线只有一条,并且两轮齿廓渐开线接触点公法线必切于两基圆,因此节点只有一个,即

i12=ω1/ω2=O2P/O1P=r2′/r1′=rb2/rb1=常数

7.什么是啮合线?

两轮齿廓接触点的轨迹。

8.渐开线齿廓啮合有哪些特点,为什么?

(1)传动比恒定,因为i12=ω1/ω2=r2′/r1′,因为两基圆的同侧内公切线只有一条,并且是两齿廓接触点的公法线和啮合线,因此与连心线交点只有一个。

故传动比恒定。

(2)中心距具有可分性,转动比不变,因为i12=ω1/ω2=rb2/rb1,所以一对齿轮加工完后传动比就已经确定,与中心距无关。

(3)齿廓间正压力方向不变,因为齿廓间正压力方向是沿接触点的公法线方向,这公法线又是两基圆同侧内公切线,并且只有一条所以齿廓间正压力方向不变。

(4)啮合角α随中心距而变化,因为aCOSα=a′COSα′。

(5)四线合一,1.啮合线是两基圆同侧内公切线,2.是齿廓接触点的公法线,3.接触点的轨迹是啮合线,4.是齿廓间正压力作用线又是接触点曲率半径之和。

9.什么是模数和分度圆?

m=p/π为模数,m和α为标准值的那个圆称为分度圆。

10.什么是周节,齿厚和齿槽宽?

在一个圆周上相邻两齿同侧齿廓之间的弧长称为周节。

齿厚所占的弧长称为齿

厚,齿槽占据的弧长称为齿槽宽。

11.什么是标准齿轮?

m、α、h*a、c*为标准值,并且s=e=p/2的齿轮。

12.齿条的特点是什么?

(1)与齿顶线平行的各直线周节相等,其模数,压力角均为标准值。

(2)平行齿顶线齿槽宽等于齿厚的直线称中线,是确定齿条尺寸的基准线。

13.什么是理论啮合线、实际啮合线和齿廓工作段?

理论啮合线:

两基圆同侧内公切线,在理论上是齿廓啮合点的轨迹,两个切点

为啮合极限点。

实际啮合线:

两齿顶圆与理论啮合线交点之间的线段。

齿廓工作段:

在齿轮传动中齿廓参与啮合的部分。

14.什么是渐开线直齿圆柱齿轮的正确啮合条件和连续啮合传动条件?

正确啮合条件:

m1=m2=mα1=α2=α

连续啮台条件:

εα=B1B2/Pb≥1

15.重合度的实质意义是什么?

重合度与什么有关?

重合度的大小表示一对齿轮传动过程中同时在啮合线上啮合的对数。

重合度的大小是齿轮承载能力高低和平稳性好坏的一个重要指标,重合度的大小与m无关,随Z1,Z2增加而增加,α′愈大,εα愈小,α′随中心距变化,a愈大,α′愈大,εα愈小。

16.什么是标准齿轮的标准安装中心距。

标准安装有什么特点?

标准齿轮按无齿侧间隙安装的中心距称为标准齿轮的标准安装中心距,标准齿轮按标准顶隙安装的中心距也称标准安装中心距。

标准安装时,a=a′,r=r′,a=r1+r2

17.什么是非标准安装中心距?

非标准安装有什么特点?

一对啮合传动的齿轮,节圆与分度圆不重合的安装称为非标准安装,其中心距称为非标准安装中心距。

特点r≠r′,a≠a′,a′=r1′+r′2=(r1+r2)cosα/cosα′即a′≠aα′≠αr1′≠r1r2′≠r2c′≠c

有齿侧间隙,产生冲击,重合度下降,平稳性差。

18.齿轮与齿条啮合传动的特点是什么?

(1)啮合线位置不因齿轮和齿条间的相对位置变化而变化,永远是切于基圆又垂直于齿条直线齿廓的一条固定直线。

(2)r=r′α′=α=齿条齿形角

19.标准齿条刀具加工标准齿轮的特点是什么?

轮坯的分度圆与齿条刀具中线相切纯滚动,被加工齿轮的齿数是由刀具的移动速度与轮坯转动的角速度来保证V刀=rω坯。

20.什么是渐开线齿廓的根切现象?

其原因是什么?

用范成法加工齿轮,当加工好的渐开线齿廓又被切掉的现象时称为根切现象。

原因:

刀具的齿顶线与啮合线的交点超过了被切齿轮的啮合极限点,刀具齿顶线超

过啮合极限点的原因是被加工齿轮的齿数过少,压力角过小,齿顶高系数过大。

21.标准外啮合齿轮不发生根切的最少齿数如何确定?

由Zmin=2h*a/sin2α确定。

22.什么是变位齿轮?

分度圆齿厚不等于齿槽宽的齿轮及齿顶高不为标准值的齿轮称为变位齿轮。

加工中齿条刀具中线不与被加工齿轮的分度圆相切这样的齿轮称为变位齿轮。

23.什么是变位量和变位系数和最小变位系数?

变位量:

刀具的中线由加工标准齿轮的位置平移的垂直距离。

变位系数:

用标准模数表达变位量所需的系数。

最小变位系数:

加工渐开线齿轮不产生根切所需变位系数的最小值。

xmin=h*a(Zmin-Z)/Zmin

24.同齿数的变位齿轮与标准齿轮相比,哪些尺寸变了,哪些尺寸不变,为什么?

齿数、模数、压力角、分度圆、基圆、分度圆周节、全齿高不变,齿顶圆、齿根圆、分度圆齿厚、齿槽宽发生变了。

用标准齿轮刀具加工变位齿轮,加工方法不变,即正确啮合条件不变,所以分度圆模数、压力角不变。

因而由公式可知分度圆、基圆不变,再有齿根高、齿顶高、齿根圆、齿项圆的计算,基准是分度圆,在加工变位齿轮时,标准刀具中线若从分度圆外移齿根高变小,齿根圆变大,而若要保证全齿高不变则齿顶高变大齿顶圆变大,因刀具外移在齿轮分度圆处的刀具齿厚变小,即被加工出的齿槽变小,又因为分度圆周节不变,齿厚变厚。

25.斜齿轮渐开线螺旋曲面齿廓是如何形成的?

渐开线发生面在基圆柱上纯滚动时,发生面上一条与基圆母线成βb角的线,它的轨迹形成了斜齿轮轮齿渐开线螺旋曲面。

26.斜齿轮齿廓所在的各个同轴圆柱面螺旋线的螺旋角是否相同,为什么?

螺旋角不同,因螺旋角βi是导程L和圆柱的直径di决定,导程相同,而各圆直径不同,故螺旋角不同,关系式为:

tgβi=L/πdi

27.斜齿轮啮合特点是什么?

(l)两轮齿廓由点开始接触,接触线由短变长,再变短,直到点接触,再脱离啮合,不象直齿圆柱齿轮传动那样沿整个齿宽突然接触又突然脱离啮合,而是逐渐进入啮合逐渐脱离啮合,这样冲击小噪音小,传动平稳。

(2)重合度大ε=εα+εβ

28.斜齿轮的标准参数面为哪个面,哪个面是标准渐开线?

说明原因。

法面是标准参数面。

从理论上端面是标准渐开线,因为渐开线的形成是发生面在基圆柱面上纯滚动,发生面上的斜直线的轨迹是渐开线。

从加工上,法面是标准渐开线,因为加工斜齿轮齿廓是用加工直齿圆柱齿轮的标准刀具,其切削运动方向沿螺旋线切线,刀具面在其法面,因此,法面是标准浙开线。

29.斜齿轮端面与法面几何参数有什么关系,为什么要端面参数?

mn=mtcosβ,tgαn