澳大利亚某红土镍矿堆浸实验研究Word文档格式.docx

《澳大利亚某红土镍矿堆浸实验研究Word文档格式.docx》由会员分享,可在线阅读,更多相关《澳大利亚某红土镍矿堆浸实验研究Word文档格式.docx(7页珍藏版)》请在冰豆网上搜索。

镍基合金和镍铬基合金是一种耐高温、抗氧化材料,用于喷气涡轮、电热元件、电阻和高温设备结构件等方面。

镍钴铝合金是一种良好的磁性材料,可用作电工器材。

镍粉则是化学反应的加氢催化剂。

镍的镀层具有防锈性能和好的光泽。

据估计,镍在地壳中的平均含量为0.01%,而红土镍矿则占了世界镍储量的70%〔1〕,因此,红土镍矿将会成为未来镍资源的主要来源。

红土镍矿是由铁和镍的氧化物组成的次生共生矿,其特点是硬度小、易泥化、含水高(30-45%H2O)、难于用一般选矿方法富集,品位约1%~3%〔2〕。

目前,红土镍矿的冶炼方法分为火法和湿法两大类。

火法处理红土镍矿的方法主要有还原熔炼生产镍铁工艺〔3〕、还原硫化熔炼生产镍锍工艺〔4,5〕;

湿法处理红土镍矿的方法主要为还原焙烧氨浸工艺〔6,7〕、加压硫酸浸出工艺〔6,8〕、常压硫酸浸出〔9,10〕。

其中,常压硫酸浸出法具有工艺简单、能耗低、不使用高压釜、投资费用少、操作条件易于控制等优点,越来越受到人们的关注,常压硫酸浸出又分为常压堆浸和常压搅拌浸出。

本文采用常压硫酸浸出中的堆浸法处理澳大利亚红土镍矿,主要考察不同工艺条件下矿样中镍元素的浸出规律及酸耗。

2、实验

2.1实验原料

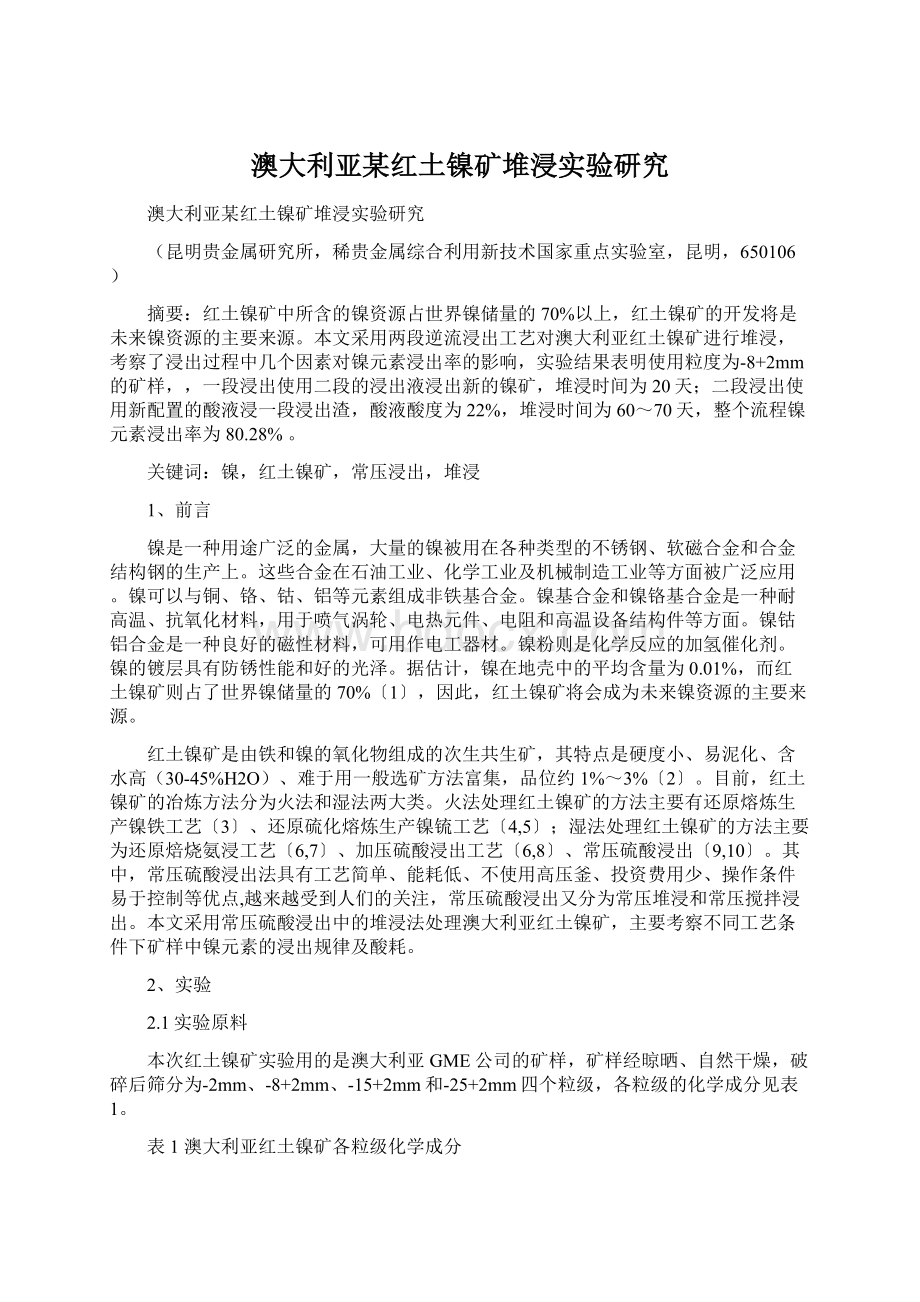

本次红土镍矿实验用的是澳大利亚GME公司的矿样,矿样经晾晒、自然干燥,破碎后筛分为-2mm、-8+2mm、-15+2mm和-25+2mm四个粒级,各粒级的化学成分见表1。

表1澳大利亚红土镍矿各粒级化学成分

-2mm

-8+2mm

-15+2mm

-25+2mm

Ni

1.14

1.04

1.06

1.15

Co

0.13

0.12

0.10

Fe

21.09

20.83

19.87

20.16

Mg

2.62

2.40

2.50

2.67

由表1可知,各粒级矿样的化学组成非常相近,使用任何一个粒级进行试验都可以代表全粒级的情况。

2.2、实验设备与实验试剂

实验中使用的设备主要为浸取柱15个(3个Ф0.47×

1.5m,3个Ф0.47×

2.2m,3个Ф0.47×

3m,6个Ф0.20×

1.5m)。

实验中使用的试剂有工业硫酸、自来水。

2.3实验方法

实验采用两段逆流浸出的堆浸流程,实验流程见图1。

将红土镍矿晾晒干燥,破碎后筛分为-2mm、-8+2mm、-15+2mm和-25+2mm四个粒级。

由于-2mm渗透性差,实验选用-8+2mm、-15+2mm和-25+2mm三个粒级进行实验。

堆浸过程采用连续喷淋,自循环的喷淋方法,喷淋强度定为90L/m2.h。

一段浸出使用二段浸出产生的浸出液浸新的红土镍矿,主要考察浸出时间对镍浸出率及酸耗的影响;

二段浸出使用新配置的酸液浸一段浸出的浸出渣,主要考察酸度、粒度和堆高对镍进出率及酸耗的影响。

2.3二段浸出实验结果与讨论(先写一段,再写二段)

主要进行了酸度、粒度和堆高试验;

由于实验室酸液量较少,喷淋速度非常难控制,所以本次实验喷淋强度为90L/m2﹒h为左右。

4.2.1酸度对浸出率的影响

固定其他条件为:

连续喷淋,自循环,喷淋强度90L/m2.h,浸出液调出条件:

Ni≥3.5g/L矿石粒度为-8+2mm,堆高为1.4m,考查不同酸度在7天内对镍浸出率及酸耗的影响,结果见图2。

图2二段酸度对镍浸出率及酸耗的影响(图中24%处要修改)

由图2可知,当酸度为22%时,经过7天的浸出镍浸出率最高为22.57%,酸耗为59.45吨酸/吨镍,所以确定二段浸出酸度为22%。

4.2.2粒度对浸出率的影响

连续喷淋,自循环,喷淋强度90L/m2.h,浸出液调出条件:

Ni≥3.5g/L,酸度为22%,堆高为1.4m,考查粒度对镍浸出率及酸耗的影响,结果见图3、图4。

图3粒度对镍浸出率的影响

由图3可知,浸出率随时间的增长而增大,相同的浸出时间,粒度越大镍浸出率越低,当粒度为-8+2mm,经过50多天的浸出,镍浸出大于70%。

图4粒度对酸耗的的影响

由图4可知,酸耗随时间的增长而降低,相同的浸出时间,粒度越大酸耗越高,粒度为-8+2mm的矿石,经过60天左右的浸出,酸耗可降低到70吨酸/吨镍左右。

4.2.3堆高对浸出率的影响

固定其他条件固定其他条件为:

Ni≥3.5g/L,酸度为22%,粒度为-8+2mm,考查堆高对镍浸出率及酸耗的影响,结果见图5、图6。

图5堆高对镍浸出率的影响

图6堆高对酸耗的的影响

由图5、图6可知,镍浸出率随浸出时间的增加而增加,酸耗随浸出时间的增加而降低,镍浸出率在70天达到65%左右,酸耗在60天达到70吨酸/吨镍左右,而且堆高对浸出率及酸耗的影响不大。

从上述堆浸的试验结果可以看出,二段所确定的最佳条件为:

酸度为22%、粒度为-8+2mm、堆浸时间为60~70天,镍浸出率为74%,酸耗在70吨酸/吨镍左右。

4.3一段浸出

新矿,连续喷淋,自循环,喷淋强度90L/m2.h,粒度为-8+2mm,酸度为二段浸出液的酸度在6~8%,考查浸出时间对两段总镍浸出率及酸耗的影响,结果见图7。

图7浸出时间对两段总镍浸出率及酸耗的影响

由图7可知,镍浸出率随浸出时间的增加而增加,酸耗随浸出时间的增加而降低,两段总镍浸出率在16天达到80%左右,酸耗在20天达到61吨酸/吨镍左右。

5结论(1、两段逆流浸出的优越性;

2、工艺参数;

3实验结果)

(1)该红土镍矿中Ni,Co,Mg,Fe含量分别为1.26%、0.12%、2.38%、19.18%,属于高铁低镁红土镍矿;

(2)矿石最佳粒度为-8+2mm,粒度为-2mm时易泥化、渗透性差,浸出率低;

粒度为+8mm时浸出率随粒度的增加而降低;

(3)一段浸出使用二段的浸出液浸出新的镍矿,堆浸时间为20天;

二段浸出使用新配置的酸液浸一段浸出渣,酸液酸度为22%,堆浸时间为60~70天,镍、钴的总浸出率分别为80.28%、15.00%,铁、镁浸出率分别为40%和65%,浸出液中镍离子浓度为4.5g/L左右,浸出液残酸浓度小于1%,由于铁、镁的浸出酸耗较大;

(4)堆浸法有工艺简单、设备少、投资少、见效快、生产成本低、易于工业化的优点。

参考文献:

[1]周晓文、张建春、罗仙平,从红土镍矿中提取镍的技术研究现状及展望,四川有色金属,2008(3):

18-21.

[2]任鸿九,有色金属清洁冶金[M],中南大学出版社,2006:

163-164.

[3]李小明,唐琳,刘仕良.红土镍矿处理工艺探讨[J].铁合金,2007,38(4):

24-28.

[4]何焕华.氧化镍矿处理工艺评述[J].中国有色冶金,2004(6):

12-15.

[5]J.R小博尔德.镍提取冶金[M].金川有色公司译.北京:

冶金工业出版社,1977:

180-181.

[6]任鸿九,王立川1有色金属提取冶金手册[M]北京:

冶金工业出版社,2000.

[7]肖安雄1美国金属杂质对世界有色冶炼的调查1第三部分:

镍红土矿[J]1中国有色冶金,2008,(4):

1

[8]RoordaH.J.,HermansJ.M.A.EnergyConstrainsintheextractionofNickelfromOxidesores[J].Erzmeta,l1981,34(3):

882-887.

[9]李建华.金川低品位氧化镍矿的酸法制粒堆浸工艺研究[J].铀矿冶,2007,26(3):

161-165.

[10]S1Agatzini-Leonardou,I1G1Zafiratos1BeneficiationofaGreekserpentinicnickeliferousorepartⅡ1Sulphuricacidheapandagitationleaching[J]1Hydrometallurgy,2004,74:

267-2751.