氯化钠注射液工艺规程Word文档格式.docx

《氯化钠注射液工艺规程Word文档格式.docx》由会员分享,可在线阅读,更多相关《氯化钠注射液工艺规程Word文档格式.docx(34页珍藏版)》请在冰豆网上搜索。

J线

2.处方和依据

2.1处方

氯化钠

9g;

注射用水加至1000ml

2.2依据

国家食品药品监督管理局批件

批准文号:

国药准字H20093237

2/18

文件名称:

编号及修订号:

STP—0300711

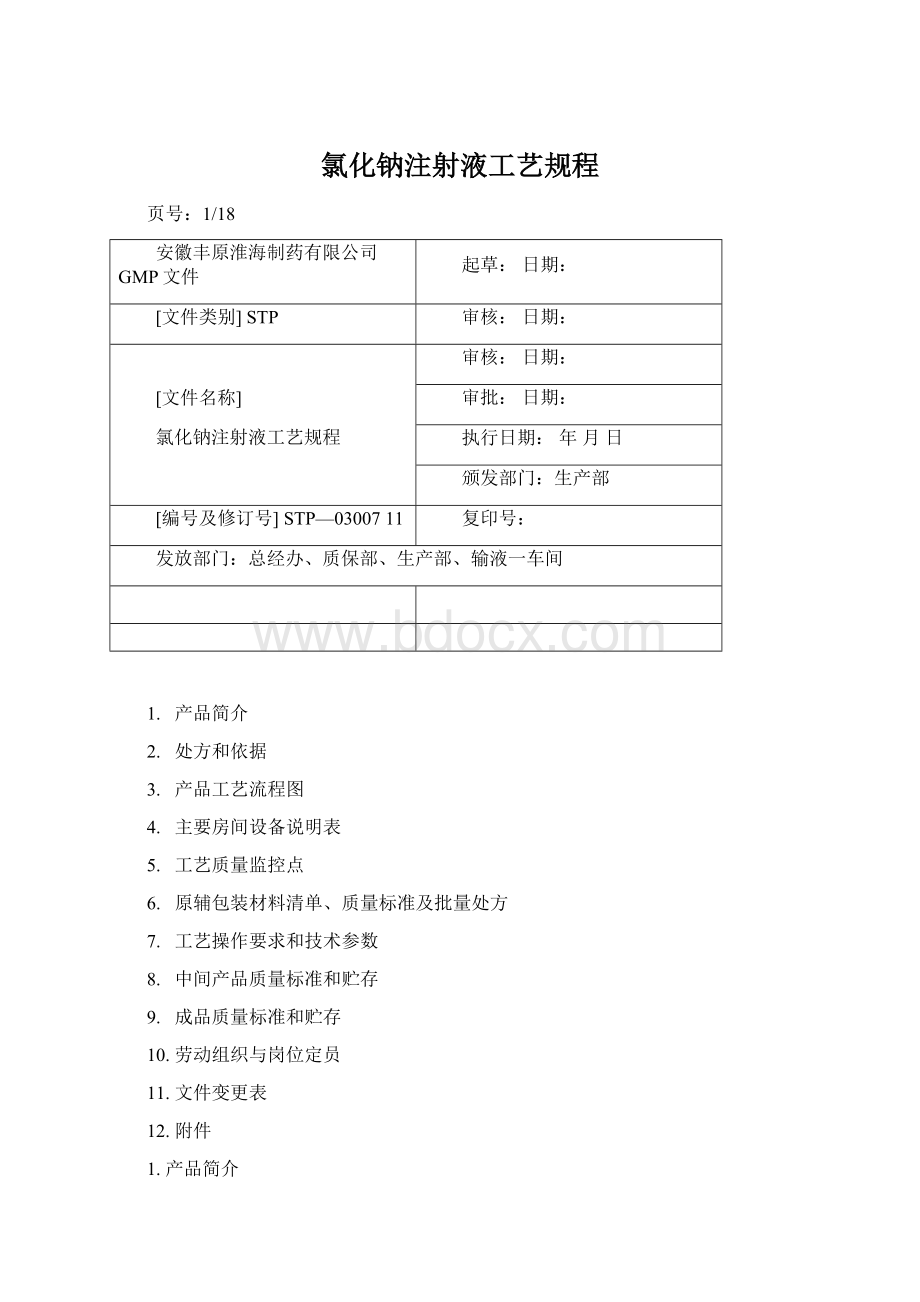

3.产品工艺流程图

D级区

C级区

C级背景下的A级区

一般区

3/18

4.主要房间设备说明表

房间编号

房间名称

洁净级别

设备名称

温湿度

1-01

换鞋间

/

1-02

女一更

C级

全自动烘手器

温度

(18℃-26℃)

相对湿度

(45%-85%)

1-03

男一更

1-04

女二更

1-05

男二更

1-06

手消毒室

感应式手消毒器

1-07

洗烘间

洗衣机、臭氧灭菌柜

1-08

整衣间

1-09

洁具存放间

1-10

洁具清洗间

1-11

储坯间

1-12

粒子存放间

1-13

模具间

1-14

注塑间

注塑机

1-15

粉碎间(洁净区)

塑料粉碎机

1-16

检验间

电子天平

1-17

容器清洗间

过滤器完整性测试仪

超声波清洗机、卫生级灭菌柜

1-18

容器存放间

1-19

缓冲间(PP粒子)

1-20

弃物出口

1-21

吹瓶间(J线)

吹瓶机

1-22

模具间(J线吹瓶)

1-23

洗灌封间(J线)

C级+A级

洗灌封联动线

1-24

缓冲间(J线洗灌封)

1-25

储盖间(J线)

1-26

稀配间(J线)

稀配罐

1-27

稀配间(I线)

1-28

吹瓶间(I线)

1-29

模具间(I线吹瓶)

1-30

洁净走廊

1-31

洗灌封间(I线)

1-32

储盖间(I线)

1-33

缓冲间(I线洗灌封)

1-34

1-35

4/18

1-36

D级

1-37

1-38

1-39

1-40

1-41

1-42

1-43

浓配间(I线)

浓配罐

1-44

中间体化验室

旋光仪、酸度计

1-45

浓配间(J线)

1-46

调炭间

电子计价秤

1-47

称量间(I线)

电子台秤

1-48

称量间(J线)

1-49

1-50

1-51

原辅料中转间

1-52

1-53

缓冲间(原辅料)

1-54

外清(原辅料)

1-55

缓冲间(J线储盖间)

1-56

制水间

三级反渗透装置、多效蒸馏水机

纯化水储罐、注射用水储罐

1-57

空压房

螺杆式空压机

无油润滑空压机

1-58

制冷间

G型吸收式制冷机

1-59

空调房

组合式空调机、臭氧发生器

1-60

弃物暂存间

1-61

缓冲间(I线储盖间)

1-62

外清间(I线储盖间)

1-63

洁具清洗间(I线)

1-64

灭菌大厅

灭菌柜

1-65

灭菌控制间

1-66

焊环间(I线)

1-67

灯检室(I线)

1-68

包装间(I线)

贴标机

1-69

标签存放室(I线)

印字机

1-70

标签存放室(J线)

5/18

1-71

不合格品存放间

1-72

焊环间(J线)

1-73

灯检室(J线)

1-74

包装间(J线)

1-75

机修间

1-76

备用间1

1-77

备用间2

1-78

粉碎间

1-79

废瓶存放间

1-80

空调间(小)

组合式空调机

1-81

电工房

配电柜

1-82

洁具清洗间(J线)

1-83

外清间(PP粒子)

1-84

除尘间

1-85

门厅

1-86

男总更

1-87

女总更

1-88

手清洁室

1-89

饮水间

1-90

洗衣机

1-91

车间办公室

1-92

备件室

6/18

设备名称

设备编号

型号

生产厂家

浓配罐(I线)

06-A-018-1

PLG1000

宁波和信制药设备有限公司

浓配罐(J线)

06-A-019-1

稀配罐(I线)

06-A-014-1

06-A-015-1

PLG5000

稀配罐(J线)

06-A-016-1

06-A-017-1

洗灌封联动线(I线)

06-A-020-1

SSL200

上海震伦机械有限公司

洗灌封联动线(J线)

06-A-021-1

水浴灭菌柜

06-A-001

PSMDP10080

山东新华医疗器械股份有限公司

06-A-002

贴标机(I线)

06-A-034

DL-211BR

伟迪捷(广州)标识设备有限公司

贴标机(J线)

06-A-035

三级反渗透装置

06-B-040

Q=20m3/h

浙江四通环境工程有限公司

多效蒸馏水机

06-A-028

06-A-029

LDZ4000/5

上海天鼎通用设备有限公司

纯化水储罐

06-B-039

WCG30000

浙江象山海鹤制药设备公司

注射用水储罐

06-B-038

06-B-001

06-B-002

06-B-003

SA55W-10

复盛实业(上海)有限公司

06-B-004

06-B-005

LW-12/25

南京压缩机股份有限公司

06-B-029

JGKⅡ-6

江苏江平空调净化设备有限公司

06-B-030

JGKⅡ-4

06-B-031

JGKⅡ-1.5

06-B-54

舒适性空调机组

06-B-032

06-B-033

BFPG-10w

臭氧发生器

06-B-046

KCF-W80B

江苏康尔臭氧有限公司

06-B-047

06-B-048

KCF-W50B

06-B-049

KCF-W100B

06-B-050

06-B-055

KCF-W165B

06-B-028

SG-32HL

大连三洋制冷有限公司

7/18

5.工艺质量监控点

工序

质量控制点

检查方法

检查频次

操作人员

质量监督员/化验员

C、D级区

悬浮粒子数

悬浮粒子测试程序

C级(动态监测):

1次/月;

D级(静态监测):

1次/季度

沉降菌/浮游菌

培养基培养,检查菌落数/浮游菌采样仪

D级(动态监测):

换气次数

换气次数操作程序

1次/月;

温度:

18-26℃

湿度:

45-85%

目视温湿度计

上、下午班各一次

尘埃粒子计数器

动态监测:

1次/周

沉降菌

培养基培养,检查菌落数

风速

风速测试操作程序

纯

化

水

电导率

电导率仪

产水口1次/2小时;

总送、总回上、下午各一次

易氧化物

指示液滴定

全项检查

SOP-0241006《纯化水检验操作程序》

储罐、总送、总回每周全检一次;

其它各使用点每月检查一次酸碱度、总有机碳、微生物限度。

注

射

用

PH值(5.0-7.0)

pH值(酸度计)

总送、总回上、下午各一次。

除储罐、总送、总回外,其它各使用点每两周一次检查pH值。

细菌内毒素、微生物限度、总有机碳

SOP-0241106《注射用水检验操作程序》

总送、总回取样口1次/天检查总有机碳、、细菌内毒素、微生物限度;

其它各使用点每两周一次检查细菌内毒素、微生物限度、总有机碳。

储罐总送总回每周全检一次。

浓配

生产前检查(符合要求)

目视

每批

计算、称量、投料

每批复核

抽查

清场(合格)

在线清洗、消毒

每日生产结束后

在线灭菌

1次/月

稀配

含量、pH、可见异物

旋光法、滴定法、

酸度计、目视

浓配开始至稀配结束时间不超过2.5小时

钟表计时

8/18

洗灌封

滤器起泡点试验

完整性测试

每日生产前

灌装可见异物检查

1次/批

2次/批

灌装装量检查

(超出范围进行调整)

容量法

每批生产前

称重法

每批生产中

随机检查

焊盖外观检查〔无漏液、碳化〕

30分钟/次

抽查:

稀配结束至洗灌封结束时间不超过4小时

每日生产结束

码瓶

最大核载量(每柜8车17280瓶,每车6层2160瓶,每层360瓶;

)不得上下重叠码放,数量不得超过每层、每车、每柜最大核载量。

目视清点

灭菌

灭菌温度、时间、F0值(117℃、35分钟、F0≥12)

检查仪表显示和记录

洗灌封结束至灭菌开始时间不超过2小时

卸瓶

卸瓶人员把产品竖放在输送带上流至灯检室,每批产品卸瓶结束后,确认最终产品数量。

灯检

外观质量(变形、污染、漏液、装量不符)

及可见异物

(直、横、倒、捏四步法)目视

每瓶

包装

取样(正确)

SOP-0200708《成品取样操作程序》

标签、合格证印字(正确、端正、清晰、整洁、无漏印(贴))

装箱数量(数量无误)

每箱

外箱印字(正确、端正、清晰、整洁、无漏印)

封箱(整齐、牢固)

随机检查,每次5件

9/18

6.原辅包装材料清单、质量标准及批量处方

物料名称

物料代码

质量标准

批量处方

16000瓶

氯化钠

10-002

STP-0200208《氯化钠质量标准》

36Kg

活性炭

10-005

STP-0200608《活性炭质量标准》

1.2Kg

注射用水

10-013

STP-0240306《注射用水质量标准》

加至4000L

盐酸

10-006

STP-0200706《稀盐酸质量标准》

PH值调节剂

氢氧化钠

10-007

STP-0200806《氢氧化钠质量标准》

聚丙烯组合盖

60-011

STP-0210409《聚丙烯拉环式组合盖质量标准》

16000只

聚丙烯输液瓶

60-014

STP-0210306《聚丙烯输液瓶质量标准》

标签

30-009

STP-0210607《标签质量标准》

16000张

说明书

20-004

STP-0210706《说明书质量标准》

800张

合格证

40-009

STP-0210806《合格证质量标准》

400张

瓦楞纸箱

50-009

STP-0210908《瓦楞纸箱及纸箱附件质量标准》

400只

7.工艺操作要求和技术参数

7.1浓配

7.1.1生产前检查:

每日生产前检查生产设备、过滤器已清洁、灭菌,状态标志明显;

所用称量器具、各类仪表、仪器在校验周期内,标志明显;

上批清场应合格,并将上批清场合格证副本附于记录之前;

每批生产前检查设备情况应正常;

已撤去上批生产状态标志、无上批生产记录和与本批生产无关的遗留物,生产现场卫生整洁;

换好本批生产状态标志,操作文件、批生产记录应齐全;

本批所需原、辅料已备齐,并与称量记录一致。

7.1.2原辅料的领用:

车间领料人员按生产部下发的批生产指令的限料量由仓库领料至车间物流通道外清间。

所领到的原辅料脱除外包装后用纯化水擦拭清洁,然后用75%的乙醇擦拭消毒后进入缓冲间。

领料人员将物料放在缓冲间分隔货架上,但本人不得越过隔离线,由浓配人员接收按“物料交接单”核对无误后,放入原辅料中转间,活性炭放入调炭间,登记岗位物料领用表,质量监督员监督。

7.1.3计算:

按批量和处方计算实际投料量,并复核。

原料实际投料量(Kg)=每升投料量(Kg)×

配制量(L)

浓配活性炭实际投料量(Kg)=配制量(L)×

0.02%(Kg/L)

稀配活性炭实际投料量(Kg)=配制量(L)×

0.01%(Kg/L)

7.1.4称量、调炭:

岗位称量人员、复核人员不得兼任,称量前按物料交接单对物料逐一核对。

操作员开启原辅料称量柜风机,按照由批量处方称量氯化钠用量后,由复核员再次复核称量并记录复核重量,质量监督员确认;

在活性炭调碳操作台上,按照由批量处方计

10/18

算得出的实际投料量分别称取浓、稀配活性炭用量后,由复核员再次复核称量并记录复核重量,质量监督员确认。

称量好的活性炭分别放入洁净调炭桶内,于活性炭调碳操作台上加注射用水搅拌调至糊状。

称量结束,填写称量记录,操作员、复核员、质量监督员对所填记录分别核对、签名。

7.1.5清洗:

每日第一批生产前打开喷淋阀,用注射用水淋洗浓配罐,每次1分钟,淋洗3次,每次淋洗水下排完全。

7.1.6浓配:

打开注射用水阀向浓配罐注入注射用水(约300L),开启搅拌,将复核好的原料氯化钠投入浓配罐,以便使氯化钠充分溶解,加入活性炭0.02%(W/V),用注射用水清洗调炭桶和料勺无炭渍,清洗水加入浓配罐,煮沸药液并维持沸腾10分钟后,关闭蒸汽阀,冷却药液温度至70-75℃。

7.1.7清场

7.1.7.1批清场:

每批生产结束后,清理现场遗留物,撤去本批生产状态标志、记录等,将本批清场合格证正本附于记录之后;

7.1.7.2日清场及更换品种清场:

本日剩余原辅料日清场时登记数量转下批,更换品种清场时登记数量并做转下批、转线或退库处理;

清理生产现场遗留物,撤去本批生产状态标志、相关生产记录等;

按SOP-0321907《配制系统在线清洗(钝化)、消毒、灭菌操作程序》对浓配系统进行在线清洗、消毒;

钛棒按SOP-0322107《钛棒处理操作程序》清洗、灭菌;

清洁容器具及厂房;

由工序负责人和质量监督员检查确认合格后,质量监督员签发清场合格证。

7.2稀配

7.2.1生产前检查:

对终端过滤器进行起泡点试验应合格,附检测记录;

换好本批生产状态标志,操作文件、批生产记录应齐全。

7.2.2清洗:

每日第一批生产前打开喷淋阀,用注射用水淋洗稀配罐,每次1分钟,淋洗3次,每次淋洗水下排完全。

于稀配罐加入300Kg注射用水,将注射用水送到灌装机,从灌装下排完全。

7.2.3稀配:

向稀配罐加入约2/3配制量的注射用水,开启搅拌,将浓配的药液经钛棒脱炭过滤后送至稀配罐,淋洗浓配罐3次,淋洗液打入稀配罐,送完后加活性炭0.01%(W/V),

用注射用水清洗调炭桶和料勺无炭渍,清洗水加入稀配罐,停止搅拌,向稀配罐内加入注射用水至配制量,开启搅拌,药液经钛棒过滤器脱炭、0.45μm过滤器回滤20分钟,同时将药液冷却到40-60℃,然后取样,检测氯化钠的含量、pH值及药液异物检查(若pH不在规定范围内要进行适当调整,pH调整剂为1mol/LNaOH或1mol/LHCL),合格后待灌装。

11/18

每批药液浓配开始至稀配结束操作时间不超过2.5小时,超过规定时间按偏差处理。

7.2.4注意:

配制操作过程中操作人员要及时填写记录,复核后经质量监督员对所填记录分别核对、签名。

浓配液打入稀配时注意阀门开启情况并复核,避免差错;

所使用的容器具应洁净并在期限内使用;

岗位物料妥善保管和存放;

取样时取样口应适当排放药液冲洗取样杯,以保证样品的代表性。

7.2.5物料衡算:

每批生产应对氯化钠进行物料平衡计算,超过衡算范围须分析原因。

实际配制量(L)×

含量