硫化锌精矿的沸腾焙烧工序0001Word文件下载.docx

《硫化锌精矿的沸腾焙烧工序0001Word文件下载.docx》由会员分享,可在线阅读,更多相关《硫化锌精矿的沸腾焙烧工序0001Word文件下载.docx(28页珍藏版)》请在冰豆网上搜索。

3干燥窑进料量:

V10吨/小时。

4干燥窑温度窑头600—650E,窑尾150—200E

锌精矿

桥式抓斗起重机

1#皮带运输机

(送沸腾炉)

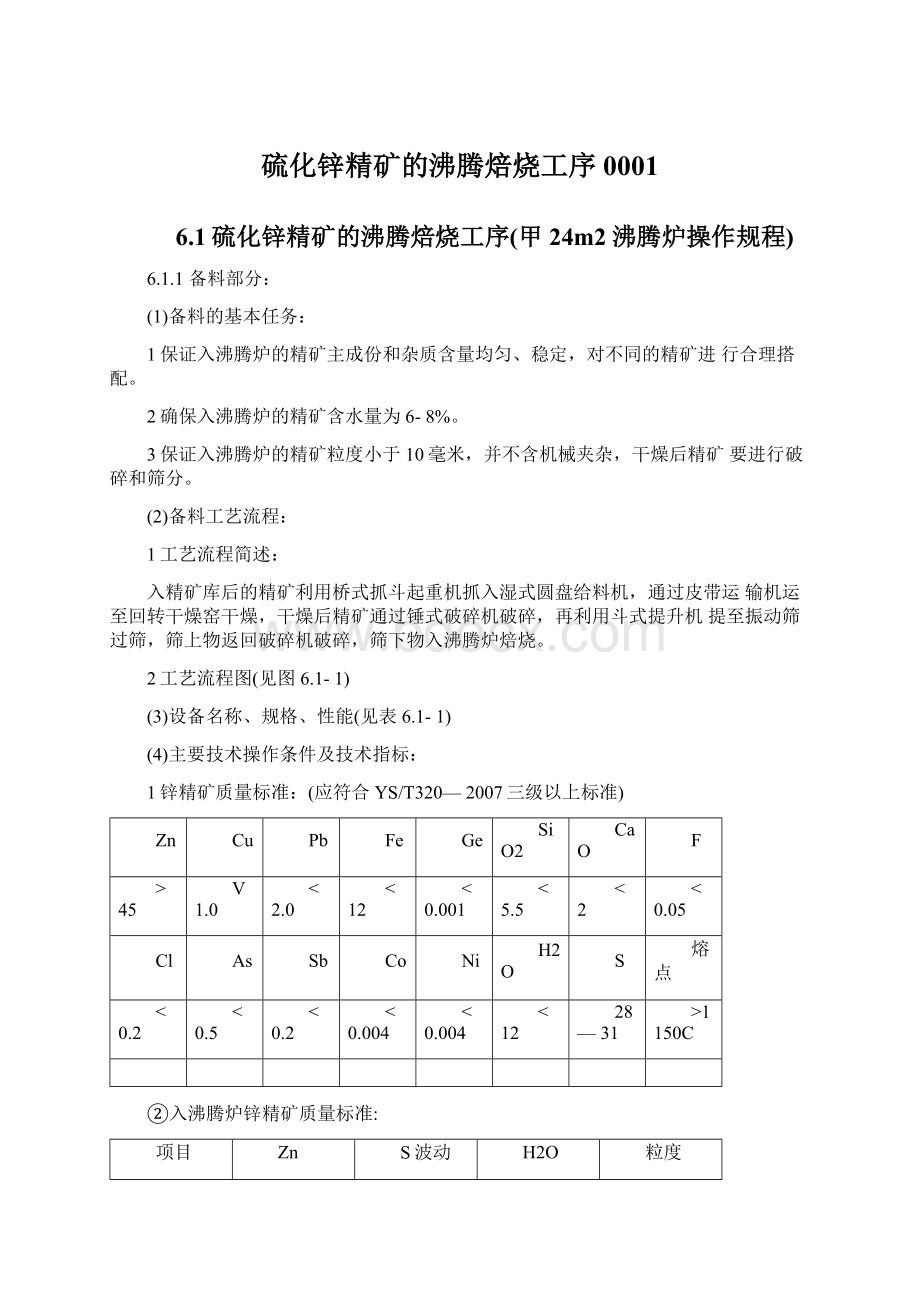

图6.1-124m2沸腾炉备料工艺流程图

表6・1—1备料部分设备名称规格

序号

设备名称

技术规格

数量

备注

1

抓斗行车

起重重量:

Q=5T跨度:

L=19.5

升降电机:

YZR250Mi—8

功率:

22KW

小车电机:

YZR132M2—6

3.7KW

大车电机:

YZR160M2—6

6KW

2台

2

湿式圆盘给料

机

©

1500mm

电机:

Y160M—4

11KW

减速机:

NGW—72—14

3

1皮带运输机

B=500mm16°

L47024

Y132M—4

7.5KW

JZQ650—1

1台

4

回转干燥窑

1200x12000mm,最大处理量

10t/h

Y132M—2

5.5KW

ZL—500

5

2#皮带运输机

B=500mm5°

L6544

Y100L1—4

2.2KW

JZQ350

6

锤式破碎机

700mm

Y200L—4

30KW

7

〃斗式提升机

D250—X2J—K2Z2—C2

Y132M2—6

4KW

JZQ400-1

8

振动筛

900x2200mm

Y132M1—6

9

3#皮带运输机

B=500mmB=17°

/15°

L47400

JZQ500—1

(5)主要岗位操作法:

1抓斗桥式起重机岗位:

A严格按抓斗桥式起重机使用、维护规程和安全规程操作。

B抓斗桥式起重机运行时,大车、小车、抓斗不能同时运行,最多只能两者同时运行。

C交接班和班中应经常检查钢丝绳和制动器、滑轮、行程开关、各润滑点,发现异常情况及时处理。

D及时将入库的精矿抓到指定的地点堆存备用。

E按规定要求配料,以保证入炉精矿成份稳定均匀。

F圆盘料仓最多只能贮放两抓斗精矿。

2圆盘给料岗位:

A根据干燥岗位要求调整圆盘转速和圆盘出料口闸门,保证给料稳定、正常。

B保证圆盘出料口不堵塞不断料。

3皮带岗位:

A严格按皮带运输机的使用、维护规程和安全规程操作。

B保证1#皮带下料口畅通,发现堵塞及时清理。

C皮带运输过程中,经常巡回检查,发现皮带跑偏、撕裂、托轮不转、电磁铁不起作用等异常现象及时处理。

D经常检查皮带的料量,发现大块物料或机械夹杂及时清除,以免损坏干燥窑进口螺旋。

E每次打料完毕,都应对电磁铁、下料溜管等进行清理。

④转窑岗位:

A新砌或大修后的干燥窑燃烧室必须采用煤气进行烘烤,烘烤升温速度曲线为:

常温一240C30C/小时

240C保温8小时

240C-400C20C/小时

B严格遵守煤气安全使用规程,并注意以下几点:

a点火前,对燃烧室、干燥窑内、废气出口管、沉降斗进行详细检查,看是否有物料堵塞通道,或清理操作门没有关闭影响抽力,并开启转窑和鼓风机。

b置明火于烧嘴前,慢慢打开煤气阀门,待煤气点燃后,慢慢加风,调节好煤气和空气比例。

c如遇熄火(特别是低温阶段容易熄火),立即关闭煤气阀门,约15-20分钟后,待煤气抽走后,再重新点火。

d正常生产时,应经常注意煤气压力不低于1000Pa,低于1000Pa时,容

易自动熄火,应停止使用煤气,并与厂调度联系提高煤气压力。

e当煤气供应系统停止供气后,重新供气时,在点火前先打开煤气管道上的放空阀,放空15-25分钟,放出的气体能点燃时,再使用煤气。

f当干燥窑间断生产时,停窑10分钟前停煤气,开机进料10分钟后再开煤气以减少扬尘。

g停煤气时,先关闭煤气开关,后关空气开关并停鼓风机。

C正常生产温度调控:

窑头:

600-650C,窑尾:

150-200C。

根据干燥矿含水情况,及时调节干燥窑温度或通知圆盘给料岗位调节给料量,以保证干燥后精矿含水量为6-8%。

D干燥窑间断运行时,停窑后每20分钟应开启干燥窑转动3-5转。

E窑头(破碎机),窑尾(下料口)在运行过程中和停机前应随时清理,保证进出料畅通。

F保证托轮和跑道不干磨擦,托轮槽每班必须加水润滑,其他有润滑点按设备维护要求,保证不缺油、润滑正常。

⑤破碎、筛分岗位:

A必须按配料系统开停车顺序开停本岗位设备,设备运行过程中,经常巡回检查,发现堵料、卡车等现象,及时处理。

B每次停车和交班前,都必须将破碎机、振动筛和溜槽内料清理干净。

C发现破碎机掉甩锤时,应立即补齐,以保证破碎效果和料能顺利送出破碎机。

⑥3#皮带机岗位:

A经常检查皮带上精矿含水情况,不合要求时,立即通知干燥工调整干燥窑温度和加料量。

B皮带运行过程中,需巡回检查,发现皮带跑边、撕裂、托轮不转等现象,及时处理。

(6)备料系统开停车步骤:

①备料系统开车步骤:

A系统检修或大修后开车时,首先各单台设备必须先试车,单台设备试车运行正常后,方可联动开车。

B联动开车前,各岗位先对本岗位现场和本岗位设备进行仔细检查,看周围是否有杂物或障碍物,各处螺栓是否松动,安全罩是否齐全,各运转、润滑部位是否有油,是否有积料或卡车现象,经检查正常后方可开车。

C联动开车:

相邻设备开车时间间隔为1分钟。

其开车顺序为3皮带机f振动筛f1*斗式提升机f锤式破碎机f2皮带机f干燥窑f1皮带机f圆盘给料机-干燥窑升温。

D当系统在运行过程中突然出现停机事故时,应先弄清停机原因,经处理后,依上述第B条进行仔细检查后方可开车,以避免设备和人身安全事故

E正常运行时,各岗位应对本岗位的设备进行经常性巡回检查,发现问题及时处理。

F试车或处理故障时,把控制台上总控制手柄方向旋至“手动”位置,正常运转时,必须把控制台上总控制手柄旋至“联动”位置,然后依顺序起动各台设备。

2备料系统停车步骤:

A短期停车:

当中间料仓已贮满或交接班时停车均属于短期停车。

短期停车,不准使用控制台控制手柄停车,(出现紧急情况方可使用),而应按与开车顺序相反的秩序并严格下列步骤停车:

a备料系统停车前10分钟关掉煤气;

b停圆盘给料机,停止向1#皮带机给料,待1#皮带机上料走完后,停1*皮带运输机。

c待清理好1*皮带落料口和干燥窑螺旋处的料转完,烟气出口积料清干净后,干燥窑再运行五分钟停车。

d清理好干燥窑出料口,待2*皮带运输机料走完后,停2*皮带运输机、振动筛,5分钟后停破碎机。

e清理完破碎机及提升机积料后,再停提升机;

清理完提升机出料溜槽和振动筛上积料后,停振动筛。

f清理完振动筛筛下物溜槽,待3*皮带运输机上料走完后,停3*皮带运输机。

g系统停车后,每20分钟开启回转窑转动3-5转。

B长期停车,系统进行检修或大修时停车属长期停车。

长期停车顺序和短期停车顺序相同,但必须将所属设备.料仓及场地上的金属物料清理干净。

3备料系统常见故障及处理见表6.1-2:

表6.1-2备料系统常见故障原因及处理方法

常见故障

原因

处理方法

圆盘给料

机供料不

足

A、圆盘转速太低

B、出料刮刀磨损厉害

A、调整圆盘转速

B、通知维修工更换出料刮刀

干燥窑进

料口堵塞

料太湿或给料量太大

减少圆盘给料量

皮带运输

机皮带跑

偏

皮带运输机首尾轮粘有

物料

A、停车清干净首尾轮粘结的物

料

B、调节调偏螺杆

破碎机易

堵塞

A、料太湿

B、破碎机反转,掉了反击

锤

A、通知干燥窑岗位采取措施,保证含水量适中

B、破碎机反转可由电工转换马达相线,补齐掉了的反击锤

破碎机振

动大

掉了反击锤或反击锤磨损程度不同,造成转子重心偏移而导致振动厉害

添补或更换反击锤,校正转子重

心

提升机容

易堵塞

A、料量过大

B、料太湿

C、没有定期清理挖斗

D、掉挖斗较多

A、调整圆盘给料速度

B、要求干燥岗位采取措施,保证料含水适中

C、定期清理挖斗内粘料

D、要求维修工添补挖斗

煤气不着

火或自动

熄火

A、煤气含水量过高

B、煤气质量不好,压力太低

C、鼓风量过大

D、煤气烧嘴堵塞

A、立即关闭煤气开关,详细检查分析原因,将排水器内的集水放掉,同时打开放空管开关,将含水高的煤气放掉

B、及时告诉调度室,要求改善煤气质量和提咼煤气压力

C、调小鼓风量,保证煤气完全燃烧

D及时清理煤气烧嘴,重新点火

煤气冲炮

未点明火而后开煤气阀

或煤气熄火没有及时发现、煤气量大、鼓风量小

立即关闭煤气阀门,切断煤气来源,分析处理找到冲炮原因,并经处理好后,再按煤气使用规程

等都会造成煤气燃烧不完全,导致燃烧室内有大量CO而引起冲炮

进行点火

干燥窑身

发红

加料量过少或断料、温度

过高

马上熄火降温,并停止加料,开大鼓风量,让窑身继续转动,直到冷却到正常温度

10

中间料仓

含有粗料

振动筛筛条脱焊造成筛

孔大于10mm

立即通知维修工修复

6.1.2沸腾焙烧部分

(1)焙烧的基本任务

1将精矿中ZnS氧化成ZnO或ZnS04,满足湿法炼锌要求。

2保证烟气中适当的二氧化硫浓度以便生产硫酸。

(2)焙烧过程的物理化学反应(基本原理)

ZnS+202=ZnS04+Q3ZnSO4+ZnS=4ZnO+4SO2f一Q

2ZnS+302=2ZnO+2SO2^+Q

(3)沸腾焙烧工艺流程

备料后的精矿通过圆盘给料机均匀送入沸腾炉,在900—1000C温度下进

行焙烧,产出焙烧矿经圆筒冷却机冷却后用皮带运输机和斗式提升机送入焙烧矿仓备用,或用皮带运输机直接送入浸出球磨,产出的烟尘经余热锅炉降温,两级旋风除尘后,再进入电收尘器进一步除尘,除尘后的烟气由高温风机送至制酸系统。

2工艺流程(见图6.1—2)

备料后精矿

3#湿式圆盘给料机

空气

4#皮带运输机

烟气沸腾炉萝茨鼓风机

烟尘

余热锅炉

1*旋风收尘器

焙烧矿

烟尘丨/

圆筒冷却机

电除尘器

咼温风机

2*斗式提升机

6#皮带运输机

放空烟囱SQ烟气制酸焙烧矿仓

w焙烧矿送浸出

烟尘送浸出

图6.1-224m2沸腾炉焙烧工艺流程图

(4)主要设备名称规格(见表6.1-3)

表6・1-324m2沸腾炉焙烧部分设备名称规格

3*圆盘给料机

Y160M—4功率:

11KW减速机:

NGW—72—14

4#运输皮带

B=600mm0°

L47400

YA1100L1—4—X4/W功率:

XWED2.2—84

沸腾炉

炉床面积24m2,风帽1555个,风帽管①34X4,风帽4X©

6.5,扩大型炉腹角13°

,扩大层面积42m2,沸腾层高度1m

CG—Q11.8/925—6.6—3.82/248型

蒸发里6.6t/h

萝茨鼓风机

D60X90Q=237.5m3/min

静压P=29.4kPa

电机JS—126—6功率:

155Kw

开工风机

型号:

9—19—80右90°

Q=

10700m/h

Y160L—4功率:

15KW

①2000/①800X8000mm电机Y160L—4功率:

15KW减速机:

JZQ400-20.49-1

5#运输皮带

B=500mmB=0°

Y132M—4功率:

ZQ65—50—1

2#斗式提升机

D250Q—X2J1—K1Z1—C3

H=18.06m

Y132M2—6功率:

JZQ350—1

提升

焙烧

矿

6运输皮带

B=500mm0°

电机:

减速机

Y100L2—4功率:

1:

ZQ50—50—1

11

1#旋风收尘器

YH—24型©

1100mm

12

2#旋风收尘器

YH—15型©

800mm

22

GS3—23m一室三电场,S=23m

13

高压硅整流型号:

GGAjO2—0.3/

72K

AH—

R200SWQ=60000m3/h(工

况)

全压:

4000Pa烟气温度w

14

250C

Y315L1—6功率:

110KW

(5)

主要操作技术条件和技术指标

①

主要技术条件:

A

沸腾炉焙烧温度

900—1000C

B

1#旋风收尘器进口温度

350—400r

C

电收尘器进口温度

300—350r

D

沸腾炉炉气出口压力

0Pa

E

沸腾层压力降

V20000Pa

焙烧过剩空气率

10%

G

床能力

6.0t/m?

d

H

电收尘器二次电压

45—72Kv

I

电收尘器二次电流

V300mA

J

旋风收尘器阻力

900—1200Pa

K

电收尘器阻力

V290Pa

②

技术指标

沸腾炉日处理量

144t/d

沸腾炉中炉气出口二氧化硫浓度

11—12%

焙砂产出率

65—75%(占焙烧产物)

D烟尘率25-35%(占焙烧产物)

E焙烧锌回收率>

99%

(6)焙砂、烟尘质量标准

①焙砂(%)

Zn》55

Fe<

10

S<

1

SiO2<

2.5

Pbw1.5

As<

0.22

Sbw0.14

Cow0.004

Niw0.004

可溶锌》91

②烟尘(%)

Zn45-55

Few10

Sw1.5

SiO2w2.5

Pbw5.6

Asw0.85

Sbw0.45

(7)主要岗位操作法

1圆盘给料岗位

A沸腾炉点火前,开启4#皮带,并用铁板盖住沸腾炉进料口。

b维护好3圆盘给料机和4皮带运输机,做到均匀下料。

c及时处理下料不均匀、断料、料仓悬料等不正常现象。

D经常检查给料含水和粒度等质量标准,发现给料不合质量要求时,立即通知备料采取措施,并报告班长。

E经常检查料仓贮料情况,料仓料满或低于规定料位时及时通知备料开停车。

2扫除岗位:

A沸腾炉点火开炉前对所负责系统进行详细检查。

a检查余热锅炉结块是否清理干净,灰斗是否积灰,排灰阀是否灵活并关闭好。

b检查旋风收尘器灰斗是否干净,若有积灰则清理干净,旋风收尘器圆盘排污阀是否灵活并关闭好。

c检查旋风收尘器清理孔是否密封严密、不漏气,若漏气则处理好。

d检查炉气出口是否清干净,炉气出口清理孔门是否封好。

e检查余热锅炉埋刮板输送机、减速箱、轴承油杯是否有油,传动皮带是否正常,传动皮带、传动链条防护罩是否安装好,埋刮板输送机内是否有杂物或结块,是否有卡车现象,经检查正常后,开启余热锅炉埋刮板输送机。

圆筒冷却

机未开时应先开圆筒冷却机,后开余热锅炉埋刮板输送机。

上述检查均正常后报告值班长,本岗位具备开炉条件。

B沸腾炉停炉时:

a清干净余热锅炉灰斗内的烟尘结块,沸腾炉停炉前先停鼓风机后清余热锅炉埋刮板输送机。

b清干净旋风收尘器灰斗内的烟尘。

c沸腾炉停炉期间,经常检查余热锅炉埋刮板输送机内是否有积灰或结块,并及时清除。

C余热锅炉漏水时:

a发现余热锅炉有漏水现象,及时报告沸腾炉司炉工和余热锅炉司炉工,待沸腾炉停下来以后,马上排出余热锅炉结块及烟尘。

b余热锅炉埋刮板输送机不能停车,同时密切注视排灰溜管,防止堵塞。

D沸腾炉正常时:

a清理沸腾炉烟气出口至双旋出口烟气管道。

(a)每天早班8:

00开始清理沸腾炉烟气出口至双旋出口烟气管道一次。

如因工艺变化,每天需要增加清理次数由车间临时布置。

(b)烟尘结块只能清往余热锅炉内或扒出烟道外,不能清往沸腾炉内,以免影响沸腾炉炉况。

(c)扒出烟道外的结块不能置于操作平台上,要清扫到灰斗并用斗车拖到精矿库。

(d)清理完烟道后,关闭好应关闭的清理孔盖,并用黄泥封好。

b旋风收尘器排灰。

(a)每班旋风收尘器排灰四次,每2小时一次。

(b)排灰时先检查埋刮板输送机、减速箱、轴承油杯是否有油,埋刮板输送机内是否有杂物或结块、确认正常后,方可开车。

(c)排灰时先开埋刮板输送机,后开排灰插板至1/3-1/2开启位置排灰。

(d)开启排灰时,必须坚守岗位,每次排灰时,灰斗内灰严禁排空,保证插板上短管内有烟尘,防止漏气。

(e)开启排灰时,发现无灰排出,若是灰斗堵塞及时清理,若是漏气应及

时密封。

c余热锅炉出灰:

(a)沸腾炉开炉后,余热锅炉埋刮板输送机应连续运转。

(b)经常检查余热锅炉灰斗是否堵塞,若堵塞应及时处理。

(c)经常检查余热锅炉排灰插板是否插好,若未插好,要及时插好。

(d)余热锅炉排污阀漏气,有汽水流入埋刮板机内时应及时处理。

d注意事项:

(a)经常检查余热锅炉插板、灰斗清理孔、旋风收尘器清扫孔、烟道清扫孔密封是否严密,发现漏气及时处理。

(b)操作时,穿戴好劳动保护用品,集中精力,防止烟尘烫伤。

3圆筒冷却岗位:

A沸腾炉点火开炉:

a在沸腾炉点火开炉前,检查圆筒冷却机,5#皮带机、2#提升机、6#皮带机等设备润滑及安全设施是否良好,并对以上设备进行单体试车,试车正常后报告班长本岗位具备沸腾炉点火开炉条件。

b接到沸腾炉点火开炉通知后,通知水泵工向圆筒冷却机提供冷却水。

c在沸腾炉鼓风机开启前,开启圆筒冷却机,5#皮带机、2#提升机、6#皮带机。

a接到沸腾炉停炉通知后,当沸腾炉停止进料,沸腾炉不再排料后,通知水泵工停止向圆筒冷却机供水。

b在沸腾炉鼓风机停车后,当圆筒冷却机内料已排干净时,停圆筒冷却机、

5皮带机、2#提升机、6皮带机。

c当停各设备时,各设备内料要走空。

C沸腾炉正常时:

a经常检查圆筒冷却机排出料是否均匀正常,不均匀或无料时立即通知司炉工查找原因。

b和司炉工、扫除工一起处理冷却圆筒堵塞等不正常现象。

c经常检查圆筒冷却机冷却水供应是否正常。

d经常检查圆筒冷却机的托轮是否积灰。

e维护、使用好本岗位设备。

4风机岗位:

a沸腾炉点火开炉前,认真检查萝茨鼓风机、开工风机、高温风机等设备的润滑、安全防护的冷却水的情况,经正常后,报告班长本岗位具备开车条件。

b沸腾炉点火时,根据司炉工指令和要求,开启萝茨鼓风机、高温风机、开启或停止开工风机、开启或关闭放空阀。

B沸腾炉停炉:

a根据司炉工指令和要求开启或停止离心鼓风机、高温风机。

b停风机后及时关闭冷却水进口阀。

a根据司炉工要求开停各设备。

b经常检查运行设备的润滑、冷却水量、水温、电流、运行声音等,发现不正常现象时及时处理并通知维修工。

D高温风机开停车顺序:

a高温风机开车:

(a)首先检查冷却水、油路是否有水、油;

(b)再盘车数转;

(c)按“启动”按钮,开启风机,待电流稳定后,按“运行”按钮,再逐渐调整风机转速至生产位置。

b高温风机停车:

将高温风机转速逐渐降至最低转速后停车。

E注意事项:

严格遵守设备维护、使用规程。

5电收尘岗位:

A电收尘开车:

a检查石英管、瓷绝缘子是否良好,清除电收尘器内部极间杂物,调好间距,封闭好各人孔、放灰孔。

b用干布和无水酒精擦净石英管、瓷绝缘子、高压瓷瓶,并待电工测试其

绝缘强度

c对阴阳极振打装置试车、检查。

d对硅整流器试车检查。

e全面检查完毕后,开启电加热,烘干石英管及瓷绝缘子。

f沸腾炉点火前,打开高温风机出口斗笠阀,拉气时根据司炉工的指令关好高温风机进口斗笠阀,当电收尘器出口温度达到220C,电加热温度稳定,且沸腾炉停油半小时后,电场才可依次缓慢送电升压。

g开启振打装置,转入正常生产。

h进行任何操作都必须两人同行。

B电收尘停车:

a按电器操作规