烧成车间停窑保护方案Word格式.docx

《烧成车间停窑保护方案Word格式.docx》由会员分享,可在线阅读,更多相关《烧成车间停窑保护方案Word格式.docx(46页珍藏版)》请在冰豆网上搜索。

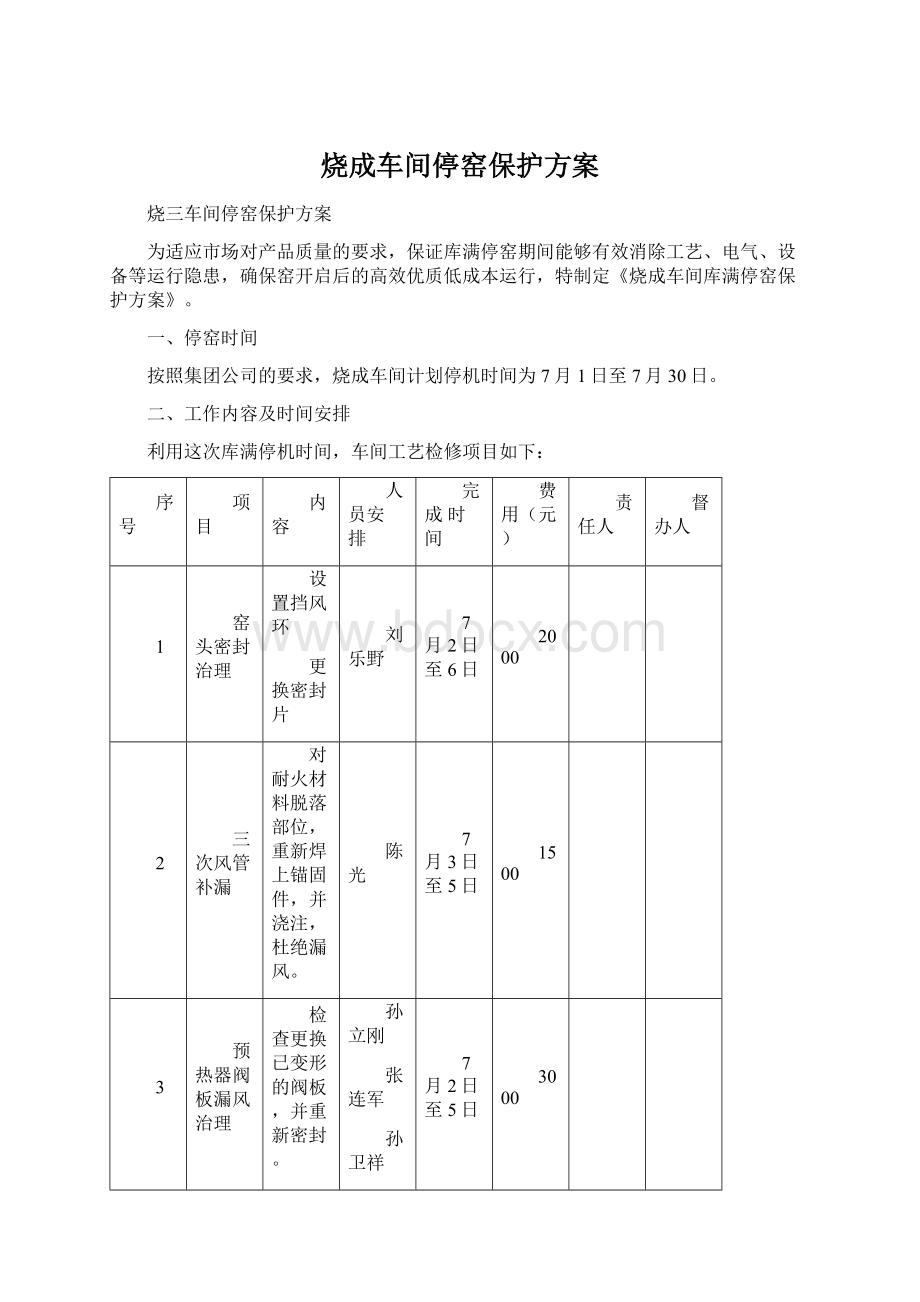

三、耐火材料维护情况、措施

1.做好准备工作。

1.1检修物资材料到库内核对,缺少及时提报并跟踪物资到货情况。

1.2准备好苫布和砖托,做好检修物资的出库和保管工作。

1.3确定停磨和窑止料时间并传到到位,根据停磨时间把握各上料仓的物料量,同时保证对讲机满电状态,各岗位检查照明灯具和线路,必须确保照明充足。

1.4止料前对窑头排风机阀门、AQC炉旁路阀和入口阀,反复开关几次,防止管路和斜坡积料。

1.5止料前2小时通知岗位把三次风阀提起,使三次风管内少存留粉料。

1.6止料前把胴冷风机、临时风机关闭。

2、做好停磨和停磨后定期翻磨工作。

2.1止料前生料磨和煤磨提前停,两磨必须砸净,生料磨砸磨30分钟以上,煤磨砸磨20分钟以上,保证磨内不存料,便于检查磨内研磨体使用情况。

2.2煤磨需低温砸磨,严格控制出磨温度。

煤磨停磨2小时后再停K6风机,煤磨K10风机根据具体情况约10小时后再停。

防止煤磨系统内部CO浓度超高发生爆燃。

2.2做好煤磨的系统清理工作,对煤粉仓仓仓壁敲打,减少挂壁煤粉,对煤磨铰刀和电收尘灰斗积料积灰进行清理。

不能存在积灰积料,最后对煤粉仓内剩余煤粉进行清理。

2.3提前检查消防器材和消防设施,保证消防器材齐全完好。

2.4待两磨系统停完后,每天对两磨翻动两次,每次翻1/2圈。

原料磨白班责任人;

张林。

晚班;

王忠林。

煤磨白班;

刘海波。

张东旭。

3.做好停窑倒料、停窑后的系统清理和翻窑、冷窑以及盘车工作。

3.1当煤粉仓煤粉到8吨时窑止料、止尾煤,关闭库下各区下料阀和库下罗茨风机并通知窑尾岗位关闭库侧各区手动闸板及称重仓闸板。

3.2关闭增湿塔增压泵,防止温度过低增湿塔湿底。

3.3降低高温风机转数到600r/min,烟囱帽开到50%,调整篦下风机阀门和窑头排风机阀门,保持窑前负压在40Pa左右,通知预热器岗位清理预热器系统从1级到烟室必须清理干净。

3.4窑速降到1.0r/min,进行倒料约2小时,待煤走净后,关闭头称转子称和关小内外风罗茨风机,冷却窑头喷煤管。

3.5窑内料倒净后,停窑主传动电机组,(注意检查电机励磁是否断开),挂慢转电机连续慢转,待窑内物料倒净后严格执行定期翻窑制度。

停窑后定期翻窑制度

窑尾温度

转窑次数

白班

晚班

800℃以上

连续慢转

800-700℃

1/4周/7.5分钟

700-600℃

1/4周/10分钟

600-500℃

1/4周/15分钟

500-400℃

1/4周/20分钟

400-300℃

1/4周/30分钟

300-200℃

1/4周/1.25小时

200-100℃

1/4周/1.5小时

100℃以下

1/4周/2小时

常温

1/4周/8小时

3.6待篦床上物料走净后,篦冷机风机全部关闭,窑头排风机关闭,余热发电入口阀关闭,旁路阀全开,严禁打开窑门,使窑系统慢冷。

3.7待清完预热器后,烟囱帽开到最大,停高温风机和窑尾排风机进行定期盘车。

3.8篦冷机篦床上的料推净,斜车上的熟料倒净后,按停机顺序停机,并对窑头排风机定期盘车。

3.9设备停机后办理下电工作票。

3.10小改小革项目:

三次风管增设沉降室

在天方地圆处增设沉降室

7月11日至13日

预热器八楼增设收尘管道

取消窑尾收尘,改成收尘管道

1000

煤粉仓顶重新加盖

重新密封改造

4、工艺定额消耗:

定额消耗:

耐火材料

柴油

生料耗研磨体

熟料耗研磨体

上半年(实际)

1.36

0.04

0.053

0.068

下半年(预计)

0.062

合计

0.8

0.049

0.065

计划

0.072

0.05

超节

-0.032

-0.001

五、设备方面

(1)、外委维修检修情况:

1.三台电收尘内部检查;

2.选粉机反击锥贴陶瓷

(2)内协检修项目:

1.窑一档托轮及衬瓦更换;

2.窑二档轮带断节开焊处补焊。

(3)车间设备检修情况:

本次检修车间除为常规检查项目外,还承担36项设备维修更换任务。

主机设备

检修项目

备品备件

型号

单位

用量

费用(万元)

时间

备注

机物料所需资金

修理费所需资金

一、

平拉链

1、检查更换链节、销轴

销轴、链节

件

10

0.5

2、小齿轮检查加油

润滑油

XP220

公斤

0.0135

3、上托辊检查,尾轮找正

二、

斜车

1、斗子更换10个

斗子

SCD630

0.48

2、行走轮更换30个

行走轮

30

三、

篦下风机

1、G17风机轴承更换

轴承

6318

口

0.1

2、G18风机检查

6320

3、三室风机检查

6318、NU318

0.2

4、四室风机检查

5、五室风机检查

6320、NU320

0.3

6、六室风机轴承更换

四、

篦下拉链机

1、头轮更换

头轮(剔除)

P=225

2、链节、销子检查更换

链节、销子

15

0.35

五、

篦冷机

1、破碎机轴承检查

2#锂基脂

0.005

2、锤头检查更换

锤头

0.25

3、链幕检查补焊

焊条

ф4.0

2.5

0.0025

4、篦板、盲板检查更换

蓖板、盲板

5、窑头电收尘内部检查

6、一段、二段铜套、钢套检查更换

铜套、钢套

L=154

7、篦下托辊、导轨检查更换及各处补焊

托辊、导轨

六、

回转窑

1、一次风机轴承、电机轴承检查

0.02

2、窑头密封改造,密封片检查更换

密封片

块

200

1.08

3、一档1#2#托轮瓦密封更换

J型密封圈

475*560*28

0.28

4、喷煤管改造

喷煤管

5、窑尾石墨块检查调整

6、三次风管天方地圆处加装沉降室

溜子

1200*1600

0.125

7、三次风管膨胀节处密封加护套

护板

ф2500*500

8、二档裂纹处检查补焊

426

9、一档托轮及瓦更换

托轮、铜瓦(剔除)

22

10、一档东北4#油盘调正

七、

胶带斗提

1、胶带斗提斗子螺栓、接头胶面检查,高速轴油封检查更换

XP320

八、

预热器

1、四级顶盖浇注料检查

2、各级翻板阀检查更换,各级挂板检查

翻板阀、连板连杆

41

1.2

3、各捅料孔密封

毛毡

1m*1m*10

张

0.035

4、斜槽处加收尘管道

蝶阀

DN170

5、分料阀杂物清理

6、斜槽透气层检查

7、各电机对轮胶圈检查更换

对轮胶圈

ф36

个

九、

入窑皮带

1、滚筒漏油处理,更换密封圈、加油,对轮检查

润滑油、密封圈

160*130*15

2、入窑皮带接头粘接

3、入窑皮带托辊检查更换

托辊

ф108*455

0.15

十、

高温风机

1、高温风机叶轮清灰

2、高温风机电机碳刷检查更换,头尾轴承检查加油

0.0022

3、高温风机冷风机轴承检查,滤网清灰

20

0.054

4、高温风机稀油站滤网清洗

0.004

5、罗茨风机对轮检查、清灰、加油

0.027

6、高温风机冷风机检查对轮焊接及键联接振动情况

轴、轴承、对轮、润滑油

6316

十一

喂料

1、库底斜槽检查,清理异物

2、回灰斗提链条、斗子螺丝、传动部分检查加油

0.01

3、42米拉链机头尾轮轴承检查,链条检查

0.0044

4、两台铰刀吊瓦、穿销、头尾轴承检查加油

5、平拉链头尾轴承、链条检查

6、窑尾排风机对轮、电机头尾轴承检查加油

1#锂基脂

0.0066

7、各收尘器检查袋子、气缸

收尘袋

1950

条

0.06

8、检查电场内部极丝、极板、瓷瓶、振打机构

十二

煤磨

1、清理煤粉仓

2、窑头转子称电机检查更换

电机

台

1.25

3、勾头篦板更换

勾头蓖板

0.14

4、电收尘内部检查处理

5、五楼铰刀下料溜子更改

0.55

6、煤粉仓顶重新加盖

槽钢、角钢

吨

0.6

7、选粉机检查轴承、密封及对轮

对轮

套

8、主减速机漏油处理

密封胶

支

9、检查三楼、五楼铰刀吊瓦、轴更换

螺栓

M18*170

10、三楼铰刀减速机更换密封

骨架油封、润滑油

45*75*12

11、上煤皮带更换,滚筒检查更换

皮带

B650

米

0.54

12、K6电机端盖镶套,更换轴承

ф210*70

0.016

13、煤粉仓底补焊

0.001

十三

生料磨

1、生料磨内部检查

2、滑履稀油站加油

3、主轴承稀油站加油

0.015

4、出磨斗提检查

梅花胶圈

255*140*45

0.008

5、入库斗提检查

6、风格轮检查

7、主排风机两侧轴承检查加油

8、选粉机高速轴漏油处理

9、压力铰刀17#减速机漏油处理

骨架油封

0.0015

10、皮带各导向辊轴承检查加油,托辊检查更换

11、选粉机壳体补焊

12、出磨斗提头轮罩子改造

13、电子称轴承检查加油

十四

取料机

1、液压油箱阀门漏油处理

液压油

2、中心挡辊、刮板检查更换

刮板

1.12

3、Q2皮带接头粘接

冷粘胶

2002

盒

4、Q1皮带开角处理

0.018

5、方箱、壳体、支柱开焊焊接

6、刮料钢丝绳更换

废钢丝绳

ф19.5*6

40

7、Q2皮带逆止器修复

8、Q1、Q2对轮销子检查

尼龙销

ф30*70

24

0.0048

十五

粘土破碎

1、破碎机滚齿检查焊接

2、大板喂机部分行走轮检查更换

0.075

3、小板喂机链板行走轮检查更换

0.055

4、66、V9皮带接头检查处理

5、66对轮销子检查更换

12

0.0024

6、66皮带电机罩子螺丝处理

7、48、40、V9、66刮料器更新

废皮带

8、大称电机加油

亚米茄

9、40、66冒料保护

10、吊车更换钢丝绳

钢丝绳

60

3.514

31.7922

六、备品备件准备情况:

主要备件及材料都已到货。

烧成车间库满停窑检修主要备件

单位:

万元

类别

备件名称

规格型号

数量

单价

总价

使用设备

备件

窑一档托轮(库内闲置)

托轮衬瓦(库内闲置)

取料机衬板

D170-10-3

0.1125

2.7

斜车斗子

0.048

斜车行走轮

0.0388

1.164

库上平拉链链节、销子

SL550

篦下拉链机头轮(库内闲置)

1300

勾头蓖板(库内闲置)

0.0658

0.1316

五、电气设备

烧成车间2012年设备大修项目计划(电气部分)

设备名称

维修内容及要求

检修时间

项目负责人

煤磨电收尘K6M风机

负荷侧端盖跑套,加工处理

7、2—7、4

煤磨转子称头称

更换备机

7、2—7、3

煤磨K6M风机

开关柜内电缆运行时发热,另附三组电缆

7、5—7、6

碳刷、换向器检查,更换部分碳刷

7、5—7、9

原料磨主电机

水电阻检查,液面补充至正常水位

7、6—7、7

原料磨主排风机

篦冷机四、五、六室风机

轴承检查、加油

7、8—7、9

8

直流电机控制柜

清灰检查

9

低压无功补偿、高压节能装置

检查,完善

7、9—7、14

大功率抽屉柜

开关检查,螺丝紧固

7、14—7、19

11

各电力室

卫生治理及隐患排查

7、16--7、22

六、自动化

停窑检修自动化设备检查、检修项目及标准

检修内容

检查、检修标准

完成时限

转子秤

控制柜

控制柜内接线端子牢靠,无灰尘;

仪表内无积灰;

调速装置(DCS500、变频器)内接线牢靠、无积灰

7月15日

现场控制箱

信号线紧固,柜内清洁

7月20日

称重装置

称重装置佩重合适,无松动;

称重传感器固定牢靠,与称重架刀口垂直,刀口无损坏;

阻尼油无泄漏、无变质,保持清洁

测速装置

位置合适,固定牢靠,接线紧固

标定

除皮及挂码标定,要求标定结果准确,满足计量要求

7月25日

机旁及中控试车

满足控制要求

定量给料机

变频器内接线牢靠、无积灰

秤体

称体无卡料,皮带张紧适度,称重架活动自如

速度传感器

速度传感器支架牢固,安装位置合适

称重传感器

称重传感器压头垂直,无卡料

现场接线盒

接线牢靠,走线规范化

固体流量计

煤磨气体分析仪

仪表

仪表清洁,气室干净,工作稳定

7月18日

探头

探头清洁,无积灰,加热器正常

取样管

取样畅通,伴热带工作正常

真空泵

气室清洁,膜片完好,轴承转动自如(加油),风扇工作正常、牢固

冷凝器

管路畅通,无积灰,工作稳定

零点及量程准确

窑尾废气气体分析仪

窑头电动执行器

接线检查

接线牢固,现场电缆规范

控制面板

面板清洁,操控灵活

阀门定位

输出信号与阀门实际位置相符,限位开关牢固

煤磨电动执行器

原料电动执行器

窑尾及废气电动执行器

工业电视

控制箱

接线紧固,箱内清洁

镜头

清洁

风路

管路畅通、无泄漏

保护装置

无积灰,进退自如,限位完好、位置合适

电耳

传感器

牢固、无积灰

接线紧固,接地线良好

大和称

仪表内无积灰