48+80+48m 挂篮专项方案Word格式.docx

《48+80+48m 挂篮专项方案Word格式.docx》由会员分享,可在线阅读,更多相关《48+80+48m 挂篮专项方案Word格式.docx(27页珍藏版)》请在冰豆网上搜索。

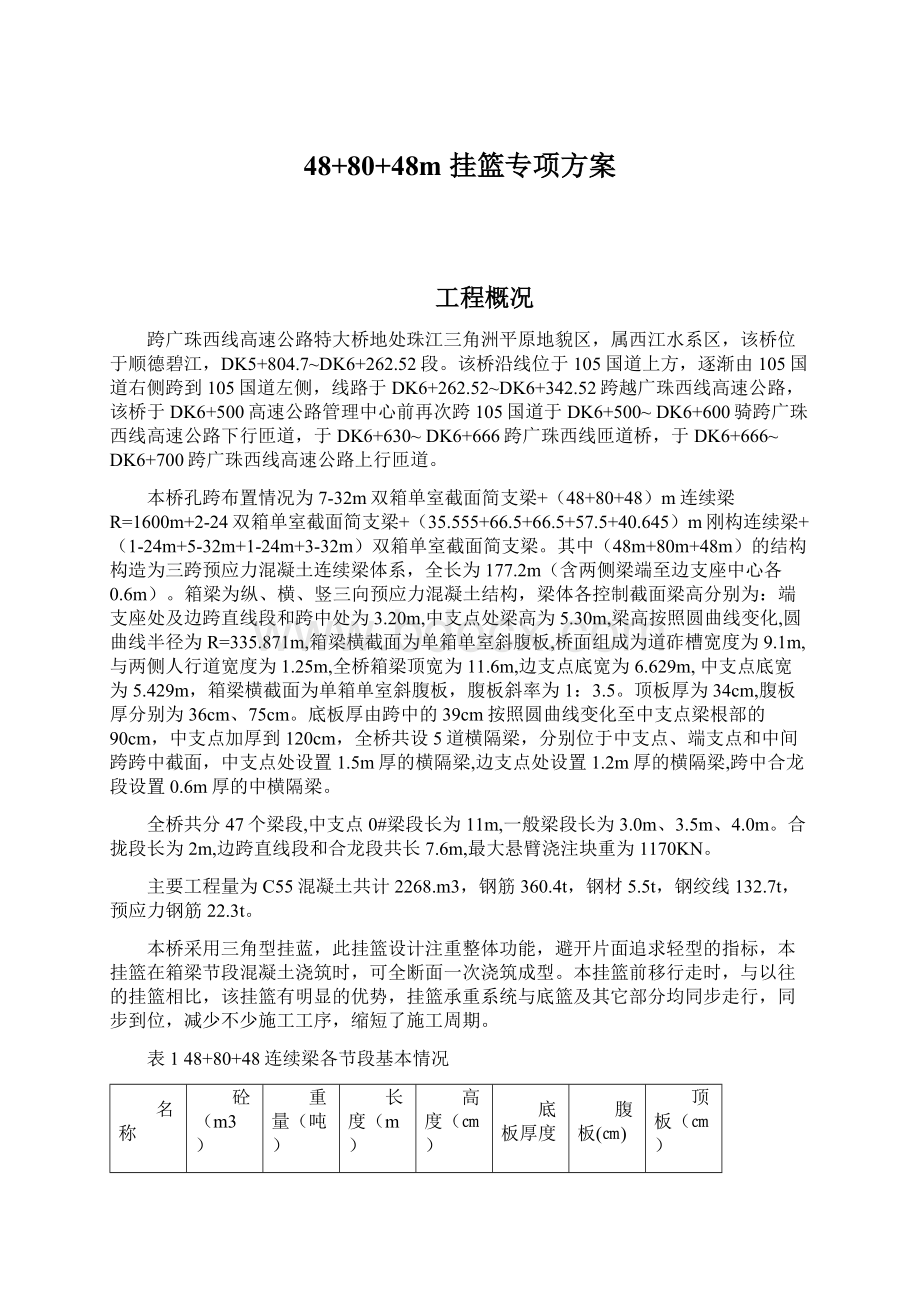

388.9

53.7

5#块

38.5

100.1

371.0

49.1

63.8

6#块

37.4

97.24

355.8

45.2

55.4

7#块

38.6

100.36

3.5

341.4

41.5

45.7

8#块

40.2

104.52

4

329.5

39

36

9#块

38.1

99.06

322.4

10#块

36.6

95.16

320

挂篮设计说明

1.1..挂篮设计参数

最大悬灌重量:

117t

最大节段长度:

4m

最大节段高度:

4.588m

1.2..设计依据

1悬灌几何特征:

主要参照广珠城际轨道跨广珠西线高速公路特大桥施工图及无渣轨道预应力混凝土连续梁通用设计图。

2施工荷载:

采用广珠城际轨道跨广珠西线高速公路特大桥(48+80+48)m施工图节段荷载。

3设计规范:

①《铁路桥涵设计和施工规范》

②《钢结构设计规范》

③《机械设计手册》

1.3..设计原则

1、安全可靠,施工方便,确保施工质量

2、尽量考虑到通用性,以备不同桥梁的再使用。

1.4..挂篮的技术特点

①挂篮选用的结构受力合理,安全可靠。

挂篮所选用的材料:

销子为号钢,吊带为16锰钢,吊杆采用φ25型精扎螺纹钢(屈服极限930Mpa)与40Cr锚杆(屈服极限为785Mpa)相结合的形式,其余为普通碳素钢Q235钢。

本挂篮自重与悬浇梁段最大重量比值为:

0.5

②采用本挂篮施工时,箱梁顶面有相当宽敞的作业平台,便于施工,施工条件得到了很大改善,为施工增多了时间。

③通用性,对本挂篮结构做了适当的处理,可以使用各种跨径和不同宽度的同类型桥梁的箱梁施工。

1.5..挂篮组成

本挂篮由主桁系、底模系、外模系、端模系、内模系、悬吊系、底锚系、走行系和施工平台组成(附挂篮设计图)。

1.5.1.主桁系

主桁系位于桥面竖向预应力筋位置,预应力筋跨距为794.9㎝。

主桁系是挂篮主要受力构件。

在悬灌施工中主要承受底模系传来的竖向拉力。

主桁系由四杆件铰接构成,外型三角形。

各杆由[36a工字钢和16㎜和30㎜钢板焊成,通过销子铰接在各节点块上。

两片主桁通过前横梁和主桁横联构成整体。

主桁片通过活动滑座座在滑轨上,后端通过反扣装置扣在滑轨后端,灌注时用竖向预应力筋和锚板把主平杆锚固在桥面上以平衡前部底模的竖向拉力。

1.5.2.底模系

底模系位于悬灌箱梁底部,是挂篮主要受力构件,承受箱梁悬灌施工荷载。

底模系由前后托梁及各纵梁、工作梁组成,与砼接触处辅制6mm钢板。

底模系前吊带悬挂在前横梁上,后托梁由二个底锚固在已成梁段上。

后托梁两端由两根吊杆悬挂在已成梁段翼板上,另有两根吊杆吊在外滑梁。

1.5.3.外模系

外模系主要承受腹板砼产生的侧压力及翼板砼荷载,主要由翼模板和方模板用螺栓联接一起,可随梁高变化适时拆除多余部分。

外侧模细分可由面板、横肋、桁架、外滑梁、升降式牛腿组成,面板选用б=6㎜钢板,横肋采用槽钢[8,并于б=5㎜扁钢将面板分格成双向板,桁架由槽钢[8组焊而成,桁架直接焊接于横肋之上,滑梁由钢板组焊而成,在浇筑混凝土时,与升降式牛腿一起支撑侧模。

承吊。

1.5.4.端模系

挂篮端模均采用分块钢模以适用箱梁腹板厚度和孔道位置的变化,端模板外包内外模板前端,用螺栓固定,在箱梁顶板上方端模由伸出端面的结构钢筋来固定。

1.5.5.内模系

内模系主要承受顶板砼荷载,通过两根内滑梁悬吊在前横梁和已成梁段上。

内模分两块,可随腹板厚度变化进行调节。

1.5.6.悬吊系

挂篮悬吊系包括悬吊前托梁的吊带、后托梁的锚杆、扁担梁与升降装置等。

前托梁上方共布置4个吊点;

后托梁共设置4个锚点,其中2个锚点悬吊于箱梁翼板之上,2个吊点锚于底板上面,后托梁锚杆采用40Cr与φL60精轧螺纹钢相结合的形式。

前横梁共8个吊点,分别悬吊前托梁、内滑梁和外滑梁;

箱梁顶板和翼板设4个吊点,分别悬吊内滑梁和外滑梁。

1.5.7.底锚系

底锚系位于底模后托梁和已成梁段底板上,主要承受底模系后部拉力。

底锚杆通过预留孔把后托梁锚固在已成梁段上。

1.5.8.锚固系统

分为滑轨的锚固、主桁架的锚固和模板的锚固。

滑轨每一米通过梁体竖向预应力锚固一道,而主桁架锚固,后锚锚固4个扁担梁,连接器是φ32精扎螺纹,后斜杆前部两边各锚固1个φ32精扎螺纹,模板系统前端由吊带将底模、侧模和内模连接在前横梁,模板后端通过φ60的螺栓连接在已浇筑完混凝土的前端。

1.5.9.走行系

走行系桥面部分主要由滑轨、活动滑座、反扣装置、千斤顶顶座和10T倒链构成。

走行时主桁架活动滑座坐在滑轨上,后部由反扣轮挂在滑轨上,整体形成稳定并在主桁架上锚固一个精扎螺纹,起到一个保险作用。

在主桁架上焊接一个连接倒链的U型钢筋,在走行时,通过倒链牵引着整个挂篮顺滑轨前行。

走行系桥面以下部分为四根滑梁和滑梁后吊轮。

后吊轮悬挂在已成梁段和滑梁上。

挂篮走行时,内外滑梁都有一个保险装置(钢丝绳或是精扎螺纹),以防挂篮走行时,后轮组损毁,挂篮倾覆。

挂篮走行时,内模、外模、底模和主桁同步前行,滑梁通过后吊轮向前滑动。

1.5.10.施工平台

施工平台分前施工平台、后底施工平台。

前施工平台主要方便施工人员张拉、调整底模高度用。

底施工平台主要用于底锚的拆装及箱梁底面的砼表面处理。

挂篮检算:

1.6..计算参数

1、混凝土比重取2.6吨/M3;

2、动力系数取1.2;

3、施工人员及机具荷载取5.0KN/M2;

4、混凝土超载系数取1.05;

5、挂篮空载行走时的冲击系数:

1.3

6、挂篮抗倾覆系数:

2.0

7、挂篮正常使用的安全系数:

1.5

8、挂篮自锚固的安全系数:

9、挂篮水平限位的安全系数:

10、挂篮自重:

59吨;

11、挠度容许值:

L/400

12:

Q235钢:

E=2.06×

105[σ]=190MPa[σw]=190MPa[τ]=110Mpa

13、一般构件安全系数大于1.3,吊杆安全系数大于2.5。

1.7..挂篮各部件截面特性

表2挂篮各部件截面材料及特性

构件

材料

截面积

(cm2)

惯性矩

Ix(cm4)

Hy(cm)

主桁架主梁

Q235钢2I36a+20mm钢板

229.76

88300

39.2

主桁架立柱

Q235钢L100*100*10

154.08

33100

51.2

主桁架斜杆

Q235钢[25a+钢板

69.83

—

前上横梁

Q235钢I36a+20mm钢板

75000

40

前托梁

Q235钢2[36a+16mm钢板

204.98

53200

后托梁

底模边纵梁

Q235钢I32a

67.12

11000

32

底模中纵梁

外滑梁

Q235钢12/16mm钢板组合截面

121.92

15500

30

内滑梁

Q23钢2[25a+10mm钢板

111.82

13800

27

主吊带

Q345钢40*120mm

28.00

主桁后锚

Φ16IV精轧螺纹钢3根

6.03

底锚

Q345钢Φ60mm

28.26

1.8..挂蓝各位分杆件受力验算

按照节段最重的1#块进行验算,1#块长3m、腹板最高4.94m、底板最厚0.79、顶板厚0.34、混凝土方量45m3。

1.8.1.底篮纵梁计算

荷载计算

模板系统自重:

NG1=2KN/m2

钢筋砼重力:

钢筋砼容重γ=26KN/m3,腹板高度h1=4.94m;

底板+顶板高度h2=1.13m

翼板平均高度h3=0.4m

NG2=γh1=26×

4.94=128.44KN/m2。

N’G2=γh2=26×

1.13=29.36KN/m2。

N’’G2=γh3=26×

0.4=10.4KN/m2。

施工人、机、料荷载:

NQ1=2.5KN/m2;

振捣砼时对模板产生的施工荷载:

Q=2KN/m2。

1.8.2.底板下纵梁验算

按极限荷载法验算腹板下纵梁荷载组合:

1.2×

(1+2)+1.4×

(3+4)

=1.2×

(2+29.36)+1.4×

(2.5+2)=43.932KN/m2

腹板下工字钢间距0.6m,则q=43.932×

0.6=26.359KN/m

受力图如下:

Mmax=(qcb/L)*(d+0.5cb/L)=(26.359*3*2/5)*(1.5+0.5*3*2/5)=66.42KN.m

RA=31.63KNRB=47.447KN

纵梁选用I32a工字钢,其截面特性为:

则σmax=Mmax/Wx=95.98MPa<

205MPa满足!

1.8.3.腹板下纵梁验算

=1.2×

(2+128.44)+1.4×

(2.5+2)=162.828KN/m2

腹板下工字钢间距0.3m,则q=162.828×

0.3=48.848KN/m

Mmax=(qcb/L)*(d+0.5cb/L)=(48.848*3*2/5)*(1.5+0.5*3*2/5)=123.097KN.m

RA=58.618KNRB=87.926KN

则σmax=Mmax/Wx=177.MPa<

1.8.4.后托梁计算

后托梁断面特性:

后托梁断面形状右图所示:

槽钢[36a的截面特性:

组合截面特性:

后托梁主要承受纵梁传递下来的力,其受力示意图如下所示:

采用MIDAS程序电算,结果如下:

弯矩图:

反力图:

变形图:

得Mmax=-105.142KN.mR1=45.5262KNR2=424.7953.19KNfmax=0.8mm

则σmax=Mmax/Wx=38.8MPa<

1.8.5.前托梁计算

前托梁与后托梁截面形式一样,受力图如下:

得Mmax=-54.57KN.mR1=53.4824KNR2=260.0646KNfmax=0.2mm

则σmax=Mmax/Wx=20.13MPa<

1.8.6.滑梁计算

1、外滑梁计算

(1)外滑梁受力分析(浇注砼时)

由前面荷载计算可知,按极限荷载法验算腹板下纵梁荷载组合:

(3+4)=1.2×

(2+10.4)+1.4×

(2.5+2)=21.18KN/m2

腹板下工字钢间距0.6m,则q=21.18×

1.9=40.242KN/m

Mmax=(qcb/L)*(d+0.5cb/L)=(40.242*3*2/5)*(1.5+0.5*3*2/5)=101.4KN.m

RA=48.29KNRB=72.436KN

外滑梁断面形状如右图所示,其断面特性:

则σmax=Mmax/Wx=104.5MPa<

2、内滑梁计算

(1)内滑梁受力分析(浇注砼时)

内滑梁承受顶板荷载,顶板混凝土方量为7.95m3,考虑1.4倍分项系数,则单根内滑梁承受荷载q=(1.4*7.95*26/2)/3=48.23KM.m,受力图如下:

Mmax=(qcb/L)*(d+0.5cb/L)=(48.23*3*2/5)*(1.5+0.5*3*2/5)=121.54KN.m

RA=57.876KNRB=86.814KN

则σmax=Mmax/Wx=119.16MPa<

1.8.7.吊带与锚杆计算

1、前吊带校核

从对前托梁的受力分析可知,吊杆承受的最大荷载R2=260.06KN

前吊带采用40x120mm16Mn钢板,其屈服极限为273Mpa,则:

σmax=R2/Amin=260060/【(120-50)*40】=92.88Mpa<

273Mpa,安全系数n=3,满足!

2、后锚杆校核

从对后托梁的受力分析可知,后锚杆承受的最大荷载为R2=424.8KN

后锚杆采用φ60杆,材质为40cr,其屈服极限为785Mpa,则:

σmax=R2/Amin=424800/(3.14*602/4)=150.3Mpa<

785Mpa,安全系数n=5.4,满足!

1.8.8.前上横梁计算

1、受力分析

前上横梁承受由前托梁和内外滑梁通过前吊带传来的荷载,受力图如下:

Mmax=757.87KN.mR=419.71KN

2、前上横梁受力验算

前上横梁断面形状如图右所示,则截面特性为:

则σmax=Mmax/Wx=202.09MPa<

1.8.9.主梁计算

前上横梁传给单条主梁的荷载P=R=419.71KN,单榀三角架受力示意图如下图所示:

上主梁在CE段产生的最大弯矩:

Mmax=P×

500=209.855KN.m

FA=P*(4500+500)/3794=553.23KN

FB=P+FA=534.4+419.71=939.9KN

1、各杆件轴力的计算

对C点:

NCD•Sin40.3276o=P=419.71KN

NCD•Cos40.3276o+NOC=0

NCD=648.54KN(拉)

NOC=-494.42KN(压)

对D点:

NCD•Cos40.3276o=NAD•Cos50.0036o

NAD•Sin50.0036o+NCD•Sin40.26o+NOD=0

NAD=769.24KN(拉)

NOD=-1008.427KN(压)

AB段为下主梁,OC段为上主梁,两主梁连成整体,所以可视AB段与OC段为同一杆件,即:

NAB=NOC=-494.42KN

2、强度计算

(1)、上、下主梁压应力

上、下主梁最小截面积:

则σmax=NAB/A=494.42*1000/22976=21.5<

(2)、上主梁弯应力

上主梁在CE段的断面形状如右图所示:

工字钢I36a截面特性:

组合截面特性:

则最大弯应力σmax=Mmax/Wx=46.6MPa<

(3)、斜拉带

前后斜拉带采用[25a与钢板组合的截面。

前拉带CD中部截面积:

A1=2×

3491.7=6983.4mm2

前拉带CD销孔处截面积:

A2=2×

3491.7-81×

12×

2+149×

14×

2=9211.4mm2

后拉带AD中部截面积:

A3=2×

后拉带AD耳板处截面积:

A4=169×

30×

2+129×

2=13752mm2

则前拉带σmax=NCD/A1=648.54*1000/6983.4=92.87<

后拉带σmax=NAD/A3=769.24*1000/6983.4=110.15<

(4)、立柱

立柱所受的最大轴力为:

NOD=-1008.427KN

立柱断面如右图所示,角钢∠100×

100×

10mm的断面特性:

A1=1926mm2

Ixo=Iyo=284.68×

104mm4

A=8×

1926=15408mm2

惯性矩:

惯性半径:

长细比:

查表,稳定系数φ=0.762

则最大压应力:

σmax=N/φA=1008.427*1000/(0.762*15408)=85.9<

(5)、销子校核

斜拉带与主梁的连接销采用φ70,销子材质为40cr钢,销子主要承受剪力,所承受的最大剪力:

Qmax=NAD/2=384.62KN

最剪应力:

τmax=Qmax/A=384.62*1000/(3.14*352)=100<

斜拉带与主柱连接销采用φ80,销子材质为40cr,销子所承受的最大剪力同下销子φ70,所以无需校核。

(6)后锚校核

①后锚筋

每条主梁设置3条后锚筋,每条后锚筋所承受的荷载:

N=FA/3=553.23/3=184.41KN

σ=N/A=184.41*1000/(3.14*162)=229.4<

750MPa,满足!

②过渡带

过渡架由2块-30×

150钢板组成,则

σ=N/A=184.41*1000/(30*150*2)=20.49<

205MPa,安全系数n=10满足!

③过渡带销

过渡带与滑轨采用φ70销子连接,销子材料为40cr,销子主要承受剪力,所承受的最大剪力:

Qmax=N/2=184.41/2=92.206KN,则

τmax=Qmax/A=92.206*1000/(3.14*352)=23.97<

450MPa满足!

④滑轨

滑轨锚固点之间最大距离为L=1500mm,最大剪矩:

Mmax=NL/4=184.41*1.5/4=69KN.m

滑轨由双工字钢I36a组成,其截面特性:

则σmax=Mmax/Wx=39.42MPa<

⑤后锚梁

后锚梁采用2条槽钢[16,则

σmax=0.25*184.41*1000*388/(2*1.41*105)=63.4MPa<

挂篮施工

1.9..挂篮在灌注及走行中的锚固

在挂篮施工过程中要始终保证每根主梁有四个锚点锚固(后结点3个,靠近后结点的主梁上1个)。

在挂篮走行过程中要始终保证每篮至少有二个保险点。

在走行过程中始终要保证主梁后吊轮滑轨两边有锚点锚固滑轨。

1.10..挂篮的拼装

考虑到高桥墩及现场起重设备的起吊能力,建议在0#段桥面拼装。

1.10.1.桥面组件的拼装

①滑轨的放置。

在桥面竖向预应力筋位置放置滑轨,用沙浆找平滑轨以消除1.5%坡度。

竖向预应力筋要伸出桥面150mm左右以保证能锚固滑轨。

保证滑轨间距7.949M(偏差≤2mm),并保证两轨面水平(高差不平度≤1mm)。

并用锚具锚固滑轨。

在前滑动支座处不要有滑轨接头。

滑轨纵向位置可用以下方法调整:

用千斤顶支顶主桁下平杆使活动支座稍稍离开滑轨面(2mm),而后窜动滑轨到理想位置。

2装拼主桁片(两片)及主桁片配件(反扣轮、活动支座)。

先将活动支座安装好,再将平杆安放在工作位置,后部用枕木支平支稳,一定要保证下平杆的平直,而后用精轧螺纹钢锚住。

安装立杆;

安装完成后用2部3T倒链将其左右方向拉住以防倾到。

而后依次安装后斜杆及前斜杆,一组主桁安装好后安装另一组桁片。

3安装主桁横联(高强栓联接)。

4安装前横梁(销子联接)。

5安装挂篮桥面其它散件(扁担梁、主吊带、精轧螺纹吊杆、内外滑梁吊带等)

将主吊带按图示尺寸联好后穿过前横梁工作位置孔,安装好销座及扁担梁,用销子挂住。

同样方法安装好吊杆、内外滑梁吊带及边锚吊杆。

1.10.2.桥面下组件的拼装

①外滑梁及翼模的安装。

先将翼模及滚轮架组装在滑梁工作位置上,将翼模焊在滑梁上,在滑梁尾部焊挡块;

而后将其吊置工作位置先将后锚用精轧螺纹钢吊住,而后安装滑梁前吊带吊住滑梁前部。

外滑梁中部有一孔,此孔为打灰时锚固用,当走行时此孔用精轧螺纹钢及联接件吊住后托梁。

对应此孔在桥面有一预留孔,在走行时,可利用此孔穿入钢丝绳用于保险外滑梁。

②底模的安装。

在桥墩下搭设平台(用枕木或其它物品将前后托梁垫高离地1m左右),测平两托梁上面,调整对角线(对角线误差≤2mm),而后安装各边梁、工作梁、边纵梁、中纵梁,辅设面板(面板辅设位置为后边距离后托梁中心线400mm。

底模安装完成后施焊,各梁端头与前后托梁需焊接(无孔端两边各焊100mm,焊角≥6mm),面板与各纵梁底部点焊,焊角高度≥6mm,50/150。

③悬吊底模。

在主桁前吊点及已成桥面各设两组滑轮组,通过钢绳吊在前后托梁相