荆芥穗荆芥穗炭生产工艺规程Word文档格式.docx

《荆芥穗荆芥穗炭生产工艺规程Word文档格式.docx》由会员分享,可在线阅读,更多相关《荆芥穗荆芥穗炭生产工艺规程Word文档格式.docx(8页珍藏版)》请在冰豆网上搜索。

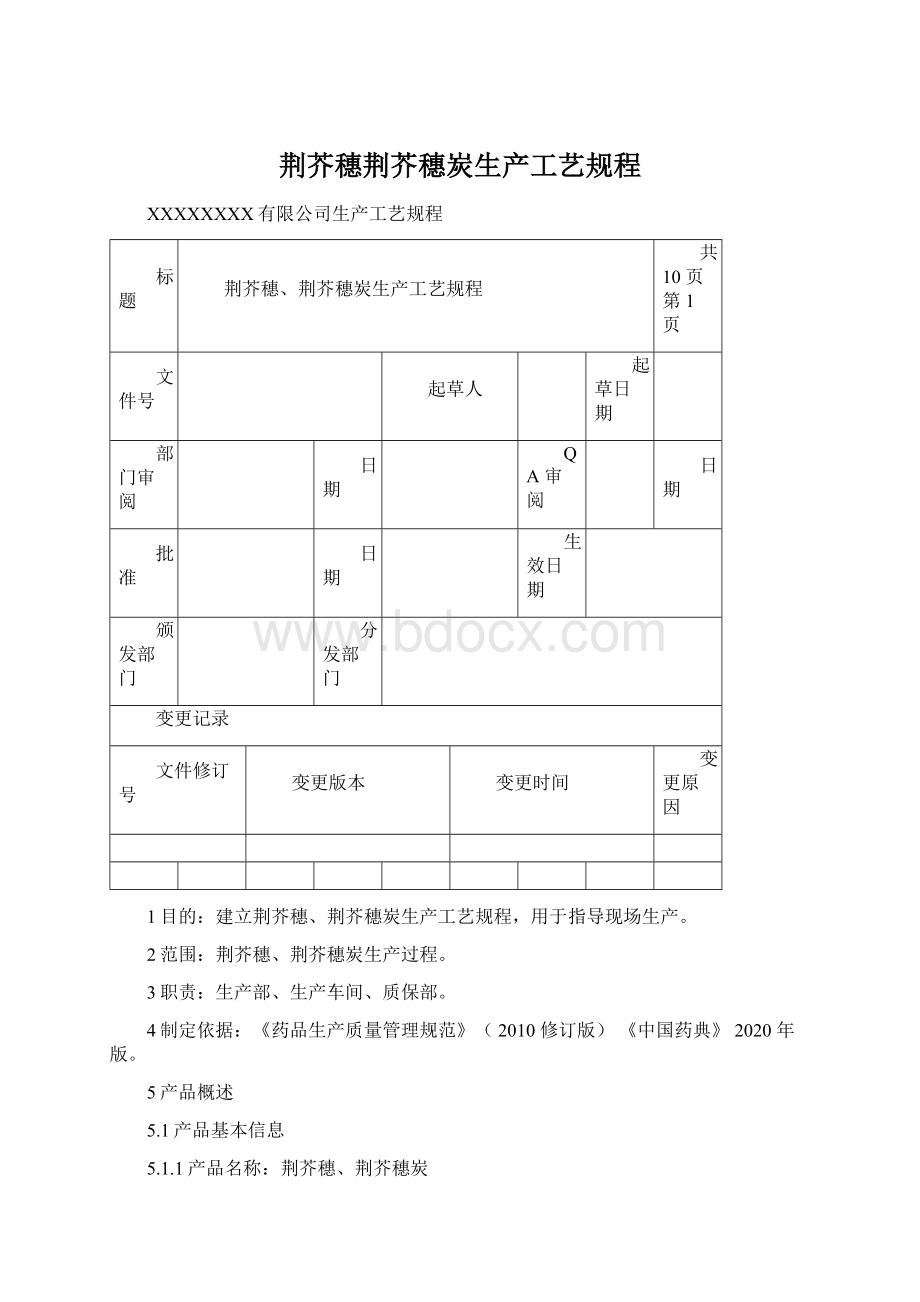

2范围:

荆芥穗、荆芥穗炭生产过程。

3职责:

生产部、生产车间、质保部。

4制定依据:

《药品生产质量管理规范》(2010修订版)《中国药典》2020年版。

5产品概述

5.1产品基本信息

5.1.1产品名称:

荆芥穗、荆芥穗炭

5.1.2规格:

统

5.1.3性状:

荆芥穗:

本品穗状轮伞花序呈圆柱形,花冠多脱落,宿萼黄绿色,钟形,质脆易碎,内有椋黑色小坚果。

气芳香,味微涩而辛凉。

.

荆芥穗炭:

本品为不规则的段,长约15mm。

表面黑褐色。

花冠多脱落,宿萼钟状,先端5齿裂,黑褐色。

小坚果棕黑色。

具焦香气,味苦而辛。

5.1.4企业内部代码:

5.1.5性味与归经:

荆芥穗:

辛,微温。

归肺、肝经。

荆芥穗炭:

辛、涩,微温。

5.1.6功能与主治:

荆芥穗:

解表散风,透疹,消疮。

用于感冒,头痛,麻疹,风疹,疮疡初起。

收涩止血。

用于便血,崩漏,产后血晕。

5.1.7用法与用量:

5~10g。

5.1.8贮藏:

置阴凉干燥处。

5.1.9包装规格:

3g/袋;

5g/袋;

10g/袋;

30g/罐;

40g/罐;

50g/罐;

0.5kg/袋;

1kg/袋;

10kg/袋;

15kg/袋;

18kg/袋;

20kg/袋;

25kg/袋;

30kg/袋;

50kg/袋。

5.2生产批量:

5-10000kg

5.3辅料:

无

5.4生产环境:

一般生产区

6工艺流程图

6.1

荆芥穗生产工艺流程图:

注:

※为质量控制要点

6.2荆芥穗炭生产工艺流程图:

6.3生产操作过程与工艺条件:

6.3.1领料

6.3.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取荆芥穗原料。

6.3.1.2领料过程中必须核对原料品名、编码、件数、数量、合格标志等内容。

6.3.2净制:

6.3.2.1取原料,置于不锈钢挑选台上,按照《净制岗位标准操作规程》手

工挑选,除去杂质。

将净荆芥穗置净料袋或周转箱。

6.3.2.2净制结束后,称量,标明品名、批号、总件数、总数量。

将净荆芥转至

中转间,及时清场并填写生产记录。

6.3.2.3质量要求

6.3.2.3.1生产操作过程中,药材不得直接接触地面。

6.3.2.3.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标

6.3.2.4净制标准

(1)取样方法:

随机取样3次,每次500g,检查杂质数量。

(2)合格标准:

照《杂质检查法》(检验操作规程附录12)测定,杂质不得过3%。

6.3.2.5净药材物料平衡限度

(1)指标:

95-100%。

(2)计算公式如下:

净药材量+杂物量+取样量

净制物料平衡指标(%)=净药材量+杂物量+取样量100%

投料量

6.3.2.6偏差处理:

如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.3炒炭:

6.3.3.1荆芥穗炭:

取荆芥穗段,按照《饮片炒炭岗位标准操作规程》及

《CYJ-1100炒药机标准操作及维护保养规程》,照炒炭法,置炒药机内,设定温度95±

5℃加热,炒制35±

5分钟,炒至表面黑褐色,内部焦黄色,喷淋清水少许,熄灭火星,取出,晾干。

6.3.3.2炒炭结束后,称量,标明品名、批号、总件数、总数量。

将炒制后的饮片荆芥穗转至车间中转间,及时清场并填写生产记录。

6.3.3.3填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序

6.3.3.4质量要求

6.3.3.4.1生产操作过程中,药材不得直接接触地面。

6.3.3.4.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.3.4.3炒炭标准

随机取样3次,每次150g,检查炒制程度。

(2)合格标准:

炒至表面黑褐色,内部焦黄色。

6.3.3.5偏差处理:

6.3.4包装:

6.3.4.1内包装

6.3.4.1.1包装工序按照《饮片包装岗位标准操作规程》根据批包装指令,填写领料单,填写品名、批号、领料量,注意核对合格标志。

6.3.4.1.2根据指令要求的规格,产量,计算所需包材的数量,标签的量,凭批包装指令单领取包材及标签。

6.3.4.1.3标签(合格证)领取:

持《批包装指令》、《物料状态卡》向车间

QA申请标签《合格证》,并进行复核,无误的签字领用。

6.3.4.1.4分装过程中,要求称量准确,封口严密,标签注明品名、批号、产地、规格、生产日期、生产厂家、执行标准、及合格标志。

6.3.4.1.5各种包装内包重量偏差应符合下表规定:

内包装装量偏差允许值表

项目

塑料袋、PE罐

编织袋

贴标签

手工在塑料袋、PE罐的指定位置固定位置贴上标签

手工在编织袋的合格证在封口时一并缝上,位置:

袋口左侧10cm处,上边与袋子上边缘平齐,缝制深度约1~2cm

分装

手工分装

称量

包装的重量应为:

净重+皮重

复核

应符合内包装装量偏差允许值

封口方式

热封袋口、封罐

用手提高速封包机线缝

6.3.4.1.6装量误差:

应符合下表规定

技术参数

装量(kg)

≤0.5

1

2

5

10~50

偏差(g)≤

±

10

30

6.3.4.1.7填写请验单,通知质量部取样,待检验合格后换绿色标识

6.3.4.1.8内包装标准:

1)抽样方法:

随机取样5袋。

复核重量、检查标签和封口质量。

2)合格标准:

标签位置端正一致,内容准确;

装量误差符合要求,封口

严密

6.3.4.1.10偏差处理:

如有偏差,应按《偏差处理管理规程》(GLSC08-023)

的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则

进行纠正和预防,按质量事故处理。

6.3.4.2外包装:

6.3.4.2.1按《批包装指令》单中规定的包装规格,进行领取外包材;

6.3.4.2.2检查核对:

对该批号的饮片,逐件核对《物料状态卡》和数量应正确一致。

6.3.4.2.3标签《合格证》领取:

持《批包装指令》、《物料状态卡》向车间QA申请标签《合格证》,并进行复核,无误的签字领用。

6.3.4.2.4装箱或装袋:

按指定数量,整齐码放在纸箱或编织袋内,保证内包装袋(PE罐)之间松紧适宜。

6.3.4.2.5封口:

纸箱:

胶带在纸箱开口处粘贴,要求平整牢固;

编织袋用手提高速缝包机封口。

6.3.4.2.6挂签:

在编织袋的右上角位置缝上标签或在纸箱的右上角空白位置贴上标签。

6.3.4.2.7交料:

经QA检查合格,将外包合格的饮片交仓库待验。

6.3.4.2.8清场:

包装结束,及时清场并填写批生产记录。

6.3.4.2.9包装完毕,及时填写饮片包装生产记录,入成品库待验,贴黄色待验标识。

6.3.4.2.10外包装标准:

(1)抽样方法:

随机取样3件。

复核数量、检查标签和封口质量。

装量误差符合要求,封口严密。

6.3.4.2.11合格证和包装袋物料平衡

6.3.4.2.12总收率

(1)控制标准:

≥50%

6.3.5工艺环境卫生要求:

6.3.5.1设备、容器、器具,生产场所,进入生产区的人员、物料必须按程序净化。

(详见第11条工艺操作过程中支持文件)

6.3.5.2产品生产结束后按各岗位清场SOP要求,严格清洁、清场,并由QA监督检查合格后颁发清场合格证。

6.3.5.3生产全过程,由QA质量管理员监督。

7原料、中间体、成品、包装材料的质量标准详见第11条工艺操作过程中支持文件。

8物料平衡:

各工序的物料平衡标准值一年修订一次,修订依据为该岗位上一年生产物料平衡的平均值为下一年的标准值,除包装工序外。