第八章冷冲压工艺讲课讲稿.docx

《第八章冷冲压工艺讲课讲稿.docx》由会员分享,可在线阅读,更多相关《第八章冷冲压工艺讲课讲稿.docx(18页珍藏版)》请在冰豆网上搜索。

第八章冷冲压工艺讲课讲稿

第八章冷冲压工艺

§8.1概述

冷冲压-常温下利用冲摸在压力机上对板料施加压力而获得制件的压力加工方法。

(冷→常温)

引信常用件:

纸垫、垫圈、火帽壳等。

优点:

零件的精度高,互换性好;由于冷作硬化使零件强度提高;生产率高;材料利用率高;模具使用寿命长;

制件成本较低。

(大批生产时)。

缺点:

模具制造费用高、周期长,该法不适于小批量生产。

冷冲压分类:

分离工艺:

剪裁、冲裁(>τb→分离)

变形工艺:

弯曲、引伸(<<→塑变)

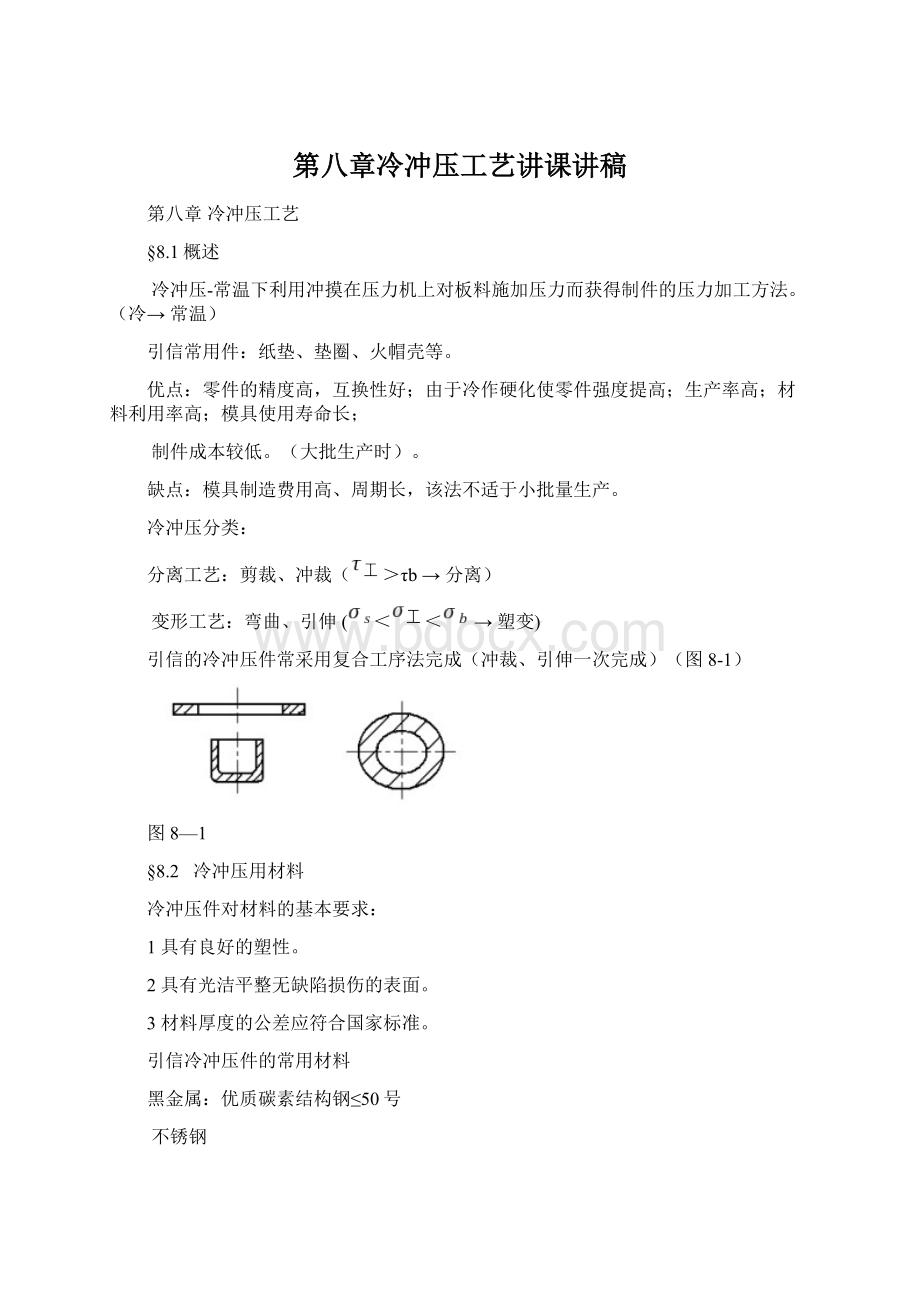

引信的冷冲压件常采用复合工序法完成(冲裁、引伸一次完成)(图8-1)

图8—1

§8.2冷冲压用材料

冷冲压件对材料的基本要求:

1具有良好的塑性。

2具有光洁平整无缺陷损伤的表面。

3材料厚度的公差应符合国家标准。

引信冷冲压件的常用材料

黑金属:

优质碳素结构钢≤50号

不锈钢

有色金属:

铝

硬铝

紫铜

黄铜

铅

§8.3冲裁工艺

剪裁—在剪床上将板料剪成条状。

直口剪:

精度↑

斜口剪:

省力、速度↑

剪裁是一个备料过程,为下一道工序服务。

冲裁—利用冲模使板料沿一定的封闭曲线分离为两部分的加工方法。

形式:

落料(曲线内为制件)

冲孔(曲线外为制件)

模具:

冲模、凹模。

一、冲裁的工作原理(旧图8-1)

1--模柄

2--凸模

3--凹模

4--下模座

5--条料

图8—2

冲裁时材料分离的三个阶段

①弹性变形阶段(材料压缩和弯曲<)

②塑性变形阶段

≥→材料纤维弯曲和拉伸

=→上下刃口处材料形成微小裂纹

③剪裂阶段

上下裂纹扩展→上下裂纹重合(剪断)(旧图8-2)

图8—3

圆角带—塑变开始时形成(纤维弯曲)

光亮带—塑变过程中形成(研磨形成)

断裂带—最后剪裂时形成(撕裂形成)

二、冲裁件的质量分析

1.影响尺寸精度的因素

①模具制造精度。

模具精度↑→制件精度↑

②回弹现象。

较软材料回弹↓→制件精度↑

硬料回弹↑→制件精度↓

3材料的相对厚度t/D(D冲裁件直径)

t/D↑→弹性变形量↓→制件精度↑

4冲裁间隙(凸、凹模的间隙)

落料时:

间隙大,材料除受剪外还有拉伸弹性变形,落料后,回弹严重,尺寸↓。

冲孔时间隙大→尺寸↑。

∴要选择合理的间隙。

5制件的尺寸越小,形状越简单,制造精度↑

2.影响断面质量的因素(旧图8-3)

图8—4

影响断面质量的因素主要是冲裁间隙,间隙过大或过小,会使上、下裂纹不重合,导致断面出现较多的毛刺及其它疵病。

3.毛刺:

间隙不合理出现毛刺。

刃口磨钝出现毛刺。

三、冲裁间隙

冲裁间隙—凸模与凹模间的双边间隙,记为S(旧图8-5)

S=D-d

D—凹模刃口尺寸

d—凸模刃口尺寸

图8—5

S除对尺寸精度、断面质量有影响外,还对冲裁力和模具的寿命有明显的影响。

所以S的选择是冲裁工艺中的一个重要工作,常用查表法确定。

查表时表中所列间隙是最小合理间隙。

∵凸、凹模在工作时逐渐磨损,间隙要逐步扩大,

∴制造新模具时,考虑模具有长的寿命,应采用最小合理间隙。

四、凸模和凹模的刃口尺寸设计

落料件尺寸接近凹模刃口尺寸。

冲孔件尺寸接近凸模刃口尺寸。

(确定尺寸时还要考虑:

模具磨损在一定的范围内仍能使用)

1.圆形制件冲裁时凸、凹模刃口尺寸

①落料(先确定Da)

Da=(dmax-M)

Da------凹刃口直径

Dmax----制件最大尺寸

M-------磨损余量(由冲裁件公差查表确定)

-----凹模制造公差

dt=(dmax-M-S)

dt------凸模刃口直径

S-------最小合理间隙

-----凸模制造公差

②冲孔:

(先定dt)

dt=(Dmin+M)

Da=(Dmin+M+S)

Dmin—冲制孔的最小极限尺寸

2.非圆形冲裁件刃口尺寸确定

①落料:

(以凹模为基准来配作凸模)(旧图8-7)

图8—6

a)凹模磨损后变大的尺寸。

Aa=(Amax-M)

=

b)凹模磨损后变小的尺寸。

Ba=(Bmin+M)

=

c)凹模磨损后没有变化的尺寸。

当制件尺寸标注为C时:

Ca=(C+0.5δ)±δa

当制件标注为C时

Ca=(C-0.5δ)±δa

当制件尺寸标注为C±δ′时

Ca=C±δa′

δ′—制件偏差

δa′=δ′/4

②冲孔(以凸模为基准件配作凹模)

五、精密冲裁工艺(旧图8-9)

1----齿圈压板

2----凸模

3—--条料

4—--凹模

5—--反顶压板

--主冲力--齿圈压力--反顶力

图8—7

特点:

凸凹模带小圆角;V型齿圈压板;反顶压板;变形区处于三向压应力状态。

§8.4弯曲工艺

弯曲—将板料弯成一定角度或一定形状的压力加工方法。

一、弯曲变形分析(旧图8-14)

α—弯曲角(变形区所对的角)

R—弯曲半径。

—中性层曲率半径。

弯曲变形只发生在弯曲件的圆角附近,而直线部分不产生塑性变形;

变形区内上端纤维受压(缩短),下端纤维受拉(伸长)。

图8—8

变形区横断面:

(旧图8-15)

窄板(B<3t)呈扇形

宽板(B>3t)仍为矩形,

宽度B无变化,厚度略有变化

图8—9

二、弯曲的回弹现象(旧图8-16)

回弹—由于制件弯曲时存在的弹性变形,使其形状改变的现象。

回弹角—△α(回弹引起的弯曲角度的变化值。

代表回弹程度)。

图8—10

△=-

—制件在模具内的弯曲角

—制件自然状态的弯曲角

1.影响△α的主要因素:

1材料的机械性能

△α∝σs△α∝E

②弯曲制件的形状

△αV>△αUV,U形制件

3弯曲程度R/t(R—弯曲半径,t—材料厚度)

R/t↓→变形↑→△α↓

4制件越宽,△α越大。

2.减小△α的措施(旧图8-17)

(a)(b)预先给一反向△α

(c)制件底部曲面

(d)(e)减小接触面积,增大弯曲部位的单位压力。

图8—11

三、最小弯曲半径

最小弯曲半径—弯曲件开裂之前的临界弯曲半径(弯曲件外层纤维易被拉裂)

设计弯曲件时,要使零件的弯曲半径大于最小弯曲半径。

最小弯曲半径由试验法确定。

(材料不同,弯曲线线方向不同,最小弯曲半径也不同)

制件排样时:

弯曲线方向与材料纤维方向不应重合(旧图8-17)

图8—12

材料纤维方向垂直于弯曲线,制件不易断裂;材料纤维方向平行于弯曲线,制件易断裂。

所以尽量使材料纤维方向垂直于弯曲线,获得的制件具有较高的强度。

在双向(或多向)弯曲时,应使弯曲线与材料纤维有一定的角度。

(弯曲线与纤维线成45°角)。

当弯曲件的弯曲半径小于最小弯曲半径时,应分多次弯曲,即先弯成具有较大圆角半径的弯角。

然后再弯成所要求的弯曲半径。

(或中间回火处理提高制件塑性)

§8.5引伸工艺

引伸工艺—利用模具将板料变成开口空心制件的压力加工方法。

凸、凹模都带有圆角而不是刃口。

变薄引伸(间隙<板料厚)

引伸

不变薄引伸(间隙>板料厚)

引信装定帽、保护帽等盂状制件。

一、引伸原理(旧图8-20)

图8—13

1—引伸凸模;2—压边圈;3—引伸坯料;4—引伸凹模

引伸特征:

金属产生流动变形(旧图8-22)

图8—14

引伸件在引伸过程中的应力状态(旧图8-23)

图8—15

起皱—由于切向压力,使较薄材料在凸缘的整个圆周产生波浪形的连续弯曲现象。

(旧图8-24)

图8—16

防起皱-→加压边圈。

有压边圈引伸时制件壁厚变化(t=1.0)(旧图8-25)

由实测壁厚观察到,D区变薄最严重0.92,

该区一直受拉应力和凸模的压力,所以常被拉裂。

图8—17

保证引伸件质量的措施:

1选择合理的变形程度m,对高度较大件应多次引伸,并中间退火消除硬化。

2必要时采用压边圈。

3选择合理的间隙及凸、凹模的圆角半径。

4选择合理的润滑剂。

二、引伸件平板坯料尺寸的确定

等面积法—根据制件表面积和坯料面积相等来确定坯料尺寸。

(旧图8-26)

图8—18

F0=F=f1+f2+f3

坯料直径D=D0+2△h△h----修边余量

三、引伸系数和引伸次数的确定

1.引伸系数m

m—代表引伸件某次引伸的变形程度。

(旧图8-29)

图8—19

第一次引伸系数:

m=d/D

第二次引伸系数:

m=d/d

………………

第n次引伸系数:

m=d/d

D—坯料直径

d—制件外径

极限引伸系数由查表法确定(……)。

2.引伸次数n的确定

1计算法

m1—首次引伸系数

m—以后各次引伸系数的平均值

d—制件直径

2查表法

由零件相对高度h/d和坯料相对厚度(t/D×100)查表得n,然后再按一定规律对m进行调整。

3推算法

由t/D查得极限引伸系数系列(……)。

半成品直径:

d=D

d=d

………

d=d

当d≤d(制件外径)时,n即为所确定引伸次数。

然后由n依次确定m

四、凸缘圆筒件的引伸(旧图8-31)

图8—20

五、锥形件的引伸(旧图8-34)

图8—21

六、引伸模工作部分尺寸的确定

1.间隙S的确定。

S—单边间隙

S的作用—减小材料与凹模间的摩擦。

S↑—制件易起皱

S↓—制件筒壁易变薄,被拉裂。

不用压边圈时:

S=(1.0~1.1)t

采用压边圈时:

S=tmax+ct

t—材料公称厚度

tmax—材料的最大厚度

c—间隙系数

2.凸、凹模工作部分尺寸的确定。

(考虑模具磨损和引伸件的回弹)

最后一道工序的凸、凹模尺寸:

(旧图8-35)

(a)图:

先定凹模尺寸:

再定凸模尺寸:

(b)图:

先定凸模尺寸:

后定凹模尺寸:

Dmax—引伸件外径的最大极限尺寸

—引伸件内径的最小极限尺寸

δ—引伸件的公差

图8—22δa,dt—凹、凸模的制造公差

§8.6冷冲压件的工艺结构设计

一、冲裁件的结构工艺性

1.冲裁件形状力求简单、对称,采用规则形状。

2.避免过长的悬臂和切口。

〔八章自画图2〕

H≤5b,

b>2t

图8—23

3.冲裁件的外形和内形转角处以圆弧过渡。

(尖角易开裂)。

4.冲孔时,孔的尺寸不应过小(孔↓→凸径↓→强度↓)。

5.制件上孔与孔间、孔与边缘之间的距离不应过小≥2t。

6.在弯曲件或引伸件上冲孔时,其孔壁与制件直壁之间应保证一定距离。

〔八章自画图3〕

图8—24

二、弯曲件的结构工艺性

1.弯曲件的圆角半径不应小于最小弯曲半径。

2.弯曲件的弯边长度不宜过小。

〔八章自画图4〕

h>R+2t

图8—25

3.弯曲线不应与阶梯部重合。

4.弯曲部位不要有孔。

5.弯曲件形状应对称,弯曲半径也应一致。

6.弯曲线不要与材料纤维平行。

7.尺寸标注要合理。

〔八章自画图5〕

比容易获得

图8—26

三、引伸件的结构工艺性

1.引伸件的形状应尽量简单对称。

2.引伸件各部位尺寸比例要恰当。

〔八章自画图6〕

图8—27

3.凸缘的外廓应与引伸部分的轮廓相似。

4.圆角半径应尽量大些。

5.在引伸件的底部或凸缘上的孔壁到筒的侧壁距离a不应过小。

〔八章自画图7〕