法兰盘连续模设计说明书Word文档格式.docx

《法兰盘连续模设计说明书Word文档格式.docx》由会员分享,可在线阅读,更多相关《法兰盘连续模设计说明书Word文档格式.docx(27页珍藏版)》请在冰豆网上搜索。

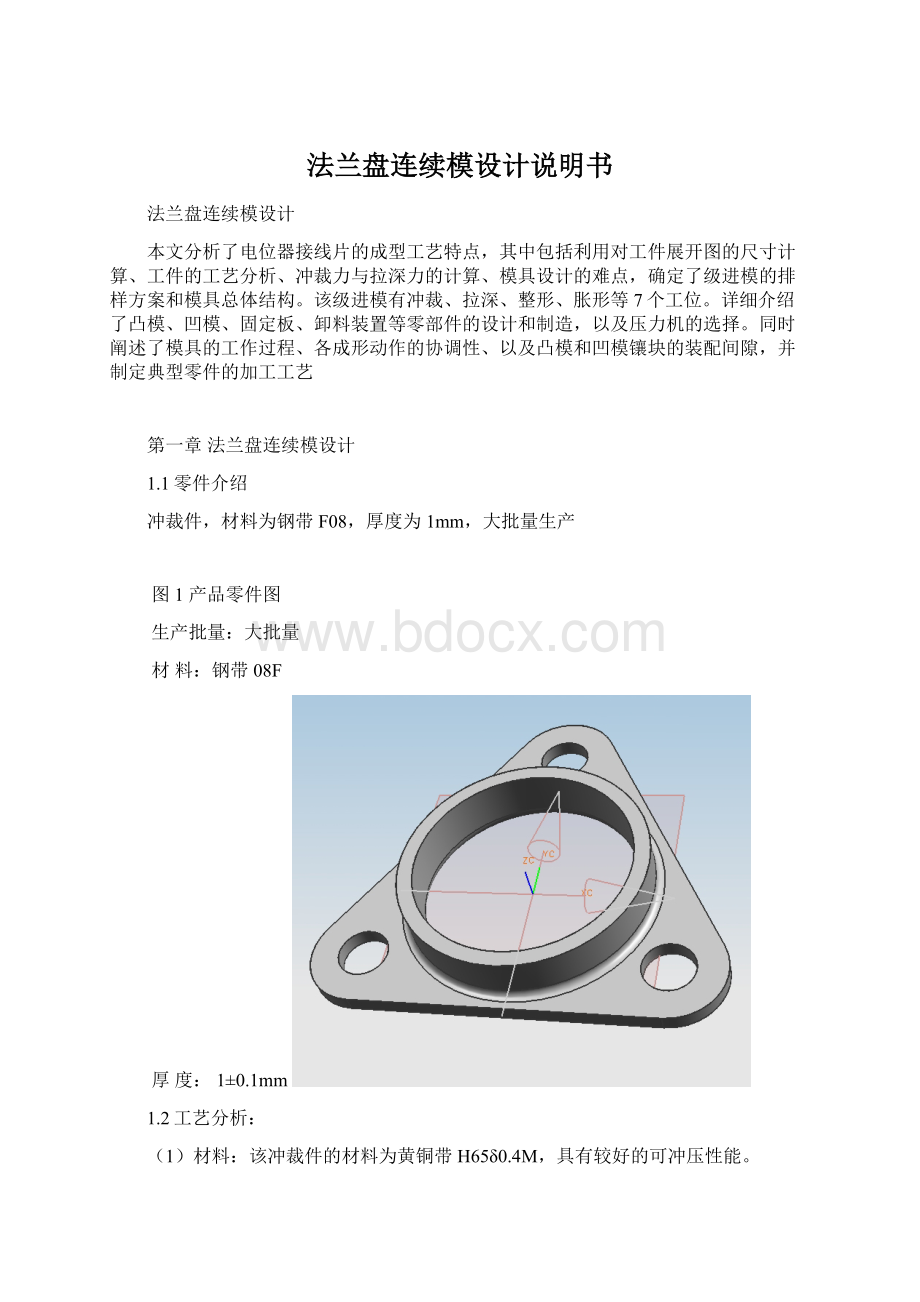

根据制件工艺性分析,其基本工序有落料、冲凸和弯曲三种。

可以采用以下几种工艺方案:

(1)冲孔-翻边-落料,单工序冲压

(2)冲孔-翻边-落料连续冲压,采用连续模生产

(3)冲凸-落料-弯曲复合冲压,采用复合模生产

方案

(1)属于单工序冲压。

由于此制件生产批量较大,尺寸又较小,这两种方案生产效率低,操作也不安全,故不宜采用

方案(3)复合模在压力机的一次行程中,在同一个位置上同时完成几道工序,因此它至少要有一个凸凹模,若采用不积聚废料的正装复合模,其最小壁厚要>

0.5mm;

而此工件的最小壁厚为0.75mm符合,但废料每次必须由打棒打出,操作不便;

若采用积聚废料的倒装复合模则其最小壁厚要>

1.4mm不符合,故不采用复合模

方案

(2)连续模既解决了方案

(1)的问题,又不存在(3)的缺点,故此方案最合适。

因制件薄而窄,为保证制件平整,采用弹性卸料装置,并采用侧刃定距及定位钉定位方式,提高生产率。

1.4工艺设计

1.41计算毛坯尺寸

相对弯曲半径为:

R/t=0.5/0.4=1.25>

0.5

(1)

式中R—弯曲半径(mm)

t—料厚(mm)

可见制件属于有圆角半径的弯曲,则毛坯展开尺寸

L=∑L直线+∑L圆弧

(2)

先求中性层曲率半径ρ=R+xt(3)

式中x—与变形程度有关的中性层系数,查《冷冲模设计》表5-5可得x=0.335

则:

ρ=R+xt=0.5+0.335*0.4=0.634mm

∑L圆弧=2*2πρΨ/360°

=2

则L=14.96+2=16.96mm≈17mm

1.42画排样图

查《冷冲模设计》表3-10确定搭边值:

两工件间的搭边:

a=0.8mm

工件边缘的搭边:

a1=1.0mm

步距为:

A=D+a=24.3+0.8=40.1mm

条料宽度:

B=(D+2a1+Δ)0-Δ+D侧刃

=28.80-0.5mm

实际确定排样图,如图2所示:

图2排样图

1.43材料利用率

一个步距内的材料利用率:

η=×

100%=57.9%

查黄铜带材标准可知,宜选900×

1800mm的带材,每张黄铜带材可剪裁为31张条料(28.8mm×

1800mm)每张条料可冲89个零件,每张板材可冲2759个零件。

则ηB为:

ηB=

×

100%=56.8%

1.5计算冲压力

1.5.1冲压力

落料力F落=1.3L1tτ

=1.3×

86×

250×

1

≈28(KN)

查《冷冲模设计》表2-3得τ=250

1.52冲孔力

F冲=1.3L1tτ×

3+1.3L2tτ

10.4×

1×

3+1.3×

25.1×

250

=18.3(KN)

1.5.3卸料力F卸=K卸F

=0.045×

(28+18.3)

=2.1(KN)

1.5.4推件力

F推=nK推F

=14×

0.05×

=32.4(KN)

其中n为卡在凹模直壁洞内的制件(或废料)件数,一般卡3-5件,本例取n=5

总冲压力:

F总=F落+F冲F卸+F推

=28+18.3+2.1+32.4

=80.8(KN)

1.5.5初选压力机

根据计算的总冲压力参照参考文献[1]选择100(KN)的开式压力机

1.6计算压力中心:

冲模压力中心的求法,采用求平行力系合力作用点的方法。

具体方法如下:

确定直角坐标系x—y;

计算出级进模各工序的力,如冲裁力、拉深力等,并求出各部分的重心位置的坐标数值(x1,y1)、(x2,y2)、…(xn,yn);

按下列公式求冲模压力中心的坐标数值A(x0,y0);

x0=(L1x1+L2x2+L3x3+L4x4+L5x5+L6x6+L7x7+L8x8+L9x9)/(F1+F2+F3+F4+F5+F6+F7+F8+F9)

y0=(L1y1+L2y2+L3y3+L4y4+L5y5+L6y6+L7y7+L8y8+L9y9)/(F1+F2+F3+F4+F5+F6+F7+F8+F9)

x、y—坐标数值,

L—工件轮廓,

F—各工序压力。

如图3所示:

图3压力中心的计算

取坐标系如图3

则X0=90.2Y0=0

第二章工作零件刃口尺寸计算

2.1凸凹模尺寸的计算

落料部分以凹模为基准计算、落料凸模按间隙值配合;

冲孔部分以冲孔凸模为基准计算,凹模按间隙值配合。

公式第一类:

变大的尺寸A=

第二类:

变小的尺寸B=

第三类:

无变化尺寸C=

Δ/8

公式中

A、B、C—凸模刃口尺寸,

δ——模具公差,可取δ=△/4,

△——零件公差。

△查表3-4:

Zmin=0.10mm、ZMAX=0.13mm

△z=ZMAX-Zmin=0.03mm

采取分别加工凸模和凹模,保证下述关系:

│δ凸│+│δ凹│≤Zmin-ZMAX

根据该零件的公差查表3-5,得磨损系数x=0.75

零件冲裁时凸、凹模的制造偏差为:

δ凸=δ凹-△z

=△/4-(ZMAX-Zmin)

=-0.024mm

δ凹=δ凸-△z=△/4-(ZMAX-Zmin)

凸、凹模的尺寸和公差:

D凸=(DMAX-χ△-Zmin+δ凸)

d凹=(dmin+χ△+ZMIN-δ凹)+δ0凹

凸模尺寸,尺寸如图所示:

尺寸⑴D凸=(DMAX-χ△-Zmin+δ凸)

=(3.3-0.75×

0.05-0.01-0.024)

=3.22

.

尺寸⑵D凸=(R4-χ△-Zmin+δ凸)

=R3.96

尺寸⑶d凸=(3-χ△-ZMIN+δ凸)

=2.96

尺寸⑷D凸=(40.1-χ△-Zmin+δ凸)

=40.06

尺寸⑸D凸=(4.3-χ△-Zmin+δ凸)

=4.26

尺寸⑹D凸=(5-χ△-Zmin+δ凸)

=4.96

尺寸⑺D凸=(36.1+χ△+Zmin-δ凸)

=36.35

尺寸⑻D凸=(1.6-χ△-Zmin+δ凸)

=1.55

尺寸⑼D凸=(0.7+χ△+Zmin-δ凸)

=0.73

尺寸⑽D凸=(R3.5-χ△-Zmin+δ凸)

=R3.43

尺寸⑾D凸=(14-χ△-Zmin+δ凸)

=13.81

尺寸⑿D凸=(19.9-χ△-Zmin+δ凸)

=19.81

尺寸⒀D凸=0.8

尺寸⒁C1=10.1±

Δ/8=10.1±

0.01mm

尺寸⒂C2=19.9±

Δ/8=19.9±

落料凸模、冲孔凸模尺寸:

凸模长度:

L=h1+h2+h3+=93mm

其中:

h1-凸模固定板厚度h2-橡皮块的厚度h3-卸料板厚度

凸模强度校核:

该凸模不属于细长杆,强度足够。

凹模板尺寸:

凹模厚度:

H=kb(≥15mm)=0.35×

40≈15mm

(考虑凹模强度要求高凹模厚度取20mm)

凹模壁厚:

C=(1.5-2)H=30mm

凹模板边长:

L=b+2c=27+2×

30=87mm

根据上述数据和实际情况作出一下选择:

序号

名称

长×

宽×

厚

材料

数量

上垫板

320×

110×

20

T8A

2

凸模固定板

35

45钢

3

卸料板

16

4

下垫板

5

导料板

60×

40×

12

T10A

6

凹模板

Cr12

7

上模座

400×

200×

40

HT200

8

下模座

9

空心垫板

第三章零件的工艺性分析

3.1冷冲压工艺卡片

表2-1冷冲压工艺卡片

镇江高等专科学校

冲压工艺卡片

产品型号

零(部)件名称

共12页

产品名称

推板

零(部)件型号

第1页

材料牌号

及规格

材料技术要求

毛胚尺寸

每毛胚可制造数

毛胚质量

辅助材料

08F钢900×

1800×

IT10

工序号

工序

工序内容

加工简图

设备

工艺装备

工时

下料

剪板机裁板

900×

27×

Q11-6

×

2500

冲压

J23

25

冲孔翻边落料级进模

检验

按产品图纸检验尺寸

编制日期

审核日期

会签日期

标记

更改文件号

日期

处数

签字

第四章冲模零件机械加工工艺过程卡

4.1冲模零件机械加工工艺过程卡

表2-2

冲模零件机械加工工艺过程卡

模具

推板多工位级进模

共12页

零件

凹模

第2页

合金

工具钢

毛胚

种类

尺寸

件数

更改

内容

牌号

Cr12MoV

锻胚

φ100×

100

加工车间

设备名称编号

下料:

备料车间

锯床

锻造:

20尺寸公差±

锻造车间

空气锤C41-250加热炉

退火:

检验:

刨:

粗、半精加工6个面,单边余量±

0.4

模具车间

铣床、刨床

虎钳

磨:

磨上下平面、两基准面至图标尺寸

磨床M7130G

划线:

划中心线、各螺孔、销孔、型孔轮廓线

高度尺

划线平台

加工各孔:

各螺钉、销钉与下模座配钻配铰

摇臂钻

平行夹头

铣:

铣出各冲孔落料孔洞和放置推板的型槽

立铣X53K

10

热处理:

检验硬度为60~64HRC

热处理车间

加热炉、油槽

11

精磨上下面,表面粗糙度达图纸要求

M7130G

划各型孔、型腔轮廓线

13

电加工:

线切割穿孔加工型孔、型腔

线切割机床

电火花修整各型腔、型孔

电火花成型机床HCD250

15

修整、抛光:

修整型腔

H78-1电动抛光机

按图样检验

卡尺、千分尺等

编制

何先萍

校对

审核

会签

表2-3

凸模1

第3页

φ10×

95

95尺寸公差±

车:

精加工,单边余量±

0.02

车床

检验硬度为58~62HRC

修整:

修整毛刺

表2-4

凸模2

第4页

φ17×

工艺

装备

精磨各面,表面粗糙度达图纸要求

线切割加工外形及型槽

表2-5

凸模3

第5页

φ20×

线切割加工外形

表2-6

凸模4

第6页

φ35×

表2-7

侧刃

第7页

φ18×

100尺寸公差±

表2-8

凸模

固定板

第8页

中碳钢

45#

φ130×

35尺寸公差±

铣出凸模所在的型孔

检验硬度为48~58HRC

何先萍

表2-9

第9页

φ90×

15尺寸公差±

铣出各冲孔落料孔洞

表2-10

共12页

第10页

φ95×

18尺寸公差±

划中心线、各螺孔、型孔轮廓线

各螺钉、销钉与上模座配钻配铰

检验硬度为55~60HRC