焊接基本知识Word文件下载.docx

《焊接基本知识Word文件下载.docx》由会员分享,可在线阅读,更多相关《焊接基本知识Word文件下载.docx(17页珍藏版)》请在冰豆网上搜索。

3

14·

17·

1

15·

7

4·

6·

7·

6

3·

9

8

W

H2

C2

N2

O2

Cl2

CO

NO

OH

H2O

CO2

NO2

Al

Mg

Ti

Cu

8·

12

12·

2

13

9·

11

96

61

81

68

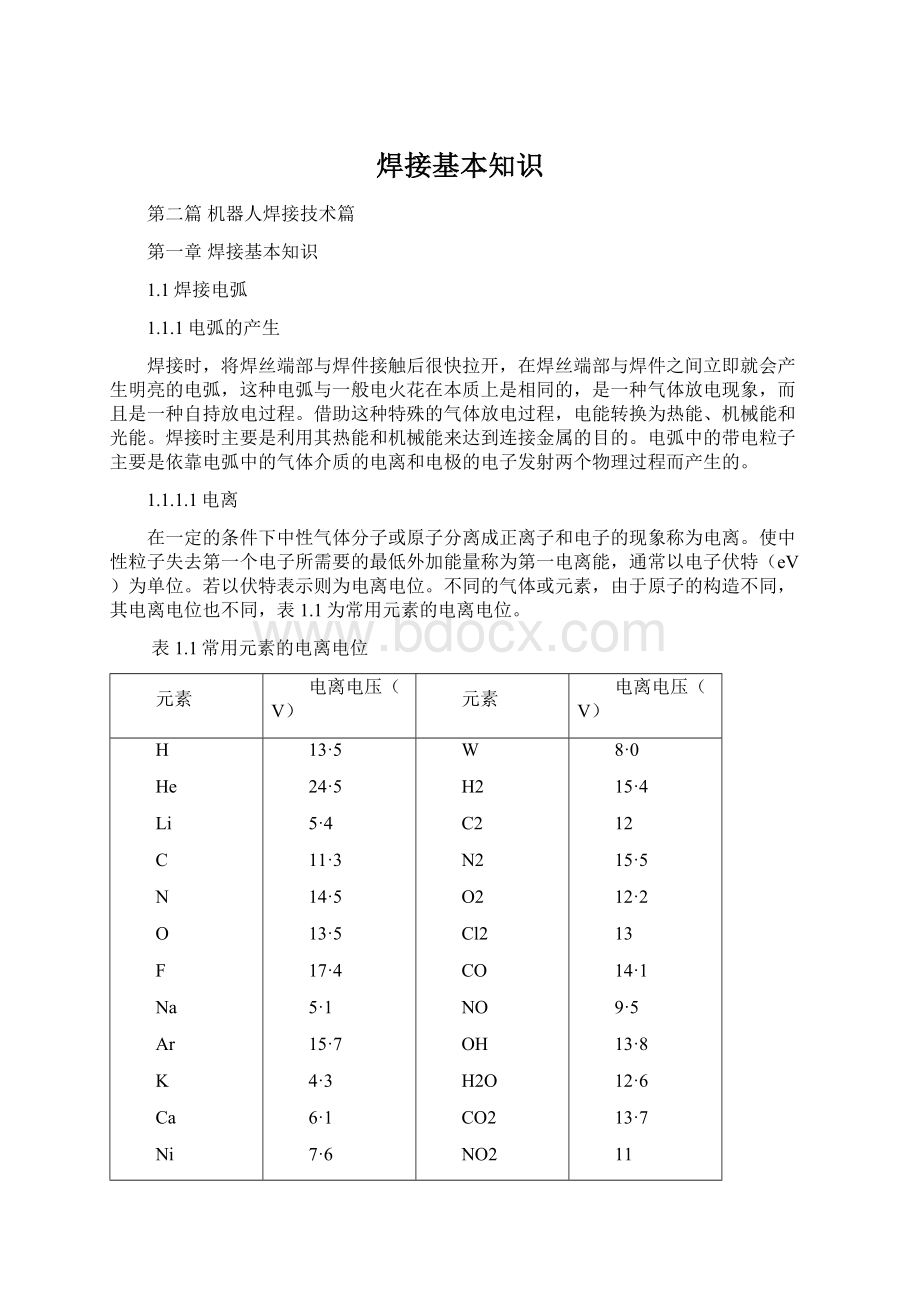

在焊接时使气体介质电离的方式主要有三种:

热电离、碰撞电离和光电离。

热电离:

在高温时气体的分子或原子的运动速度很快,它们中间的电子也以高速度运动。

由于焊接电弧具有很高的温度(弧柱的温度一般在5000K—30000K的范围),这时电子的高速运动所产生的离心力大于原子核对它的吸引力,电子就脱离原子,而使原子变成阳离子和电子。

温度越高,热电离作用就越大。

碰撞电离:

带电质点受电场的作用而加速运动,使它具有很大的动能,当与中性的气体分子或原子碰撞时,将一部分能量传给气体分子或原子中的电子,促使其内能发生变化,从而使电子脱离原子核的吸引而成为自由电子,原子便成为阳离子。

当电弧长度不变,两极间的电压越高,带电质点的运动速度就越大,产生碰撞电离的作用就越强。

光电离:

中性粒子接受光辐射的作用而产生的电离现象称为光电离。

光电离是电弧中产生带电粒子的一个次要途径。

1.1.1.2电子发射

电弧中担负导电任务的带电粒子除了依靠上述电离过程产生外,还需要从电极表面发射出来。

只有从阴极表面发射的电子在电场作用下才可能参与导电过程。

使一个电子由金属表面飞出所需要的最低外加能量称为逸出功,单位是电子伏特(eV),由于e是一常数,所以常用V来表示。

几种金属的逸出功列于表1.2。

由表2可见,所有金属当表面存在氧化物时其逸出功皆减小。

表1.2几种金属的逸出功

金属种类

逸出功

(eV)

纯金属

4.54

4.48

4.25

4.36

2.02

2.12

3.78

有氧化物

3.92

3.9

3.85

0.46

1.8

3.31

焊接时,根据阴极所吸收能量的性质不同,电子发射的方式可分为热电子发射、场致电子发射和碰撞电子发射。

热电子发射:

焊接时,阴极表面温度很高,阴极中的电子运动速度很快,当电子的动能大于电极内部正电荷的吸引时,电子就会冲出阴极表面,而产生热电子发射作用。

温度越高,热电子发射作用越强烈。

场致电子发射:

在强电场的作用下,由于电场对阴极表面电子的吸引力,电子可以获得足够的动能,从阴极表面发射出来。

这种发射电子的情况除了决定于电极外还决定于电场强度。

碰撞电子发射:

当运动速度较高,能量较大的阳离子撞击阴极表面时,将能量传给阴极而产生电子发射。

电场强度越大,阳离子的运动速度也越大,则产生的碰撞电子发射作用就越强。

1.1.2电弧的构造和温度

焊接电弧可以划分为三个区域:

阴极区、阳极区和弧柱区(图1.1)。

阴极区和阳极区在电弧长度方向的尺寸皆很小,约为10-4—10-6厘米。

在阴极区的阴极表面有一个明亮部分,称为阴极斑点。

在阳极区的阳极表面也有一个明亮部分称为阳极斑点。

图1.1焊接电弧的构造

阴极区:

为了维持电弧的稳定燃烧,阴极区的任务是向弧柱区提供所需的电子流(Ie=0.999I,I为总电流),接受弧柱区送来的正离子流(Ii=0.001I)。

从阴极发射出来的电子受到阳极的吸引,很快离开阴极向阳极移动。

但阳离子的质量比电子大,运动速度较小,所以在阴极表面每一瞬间阳离子的浓度都比电子大得多,这样就使得阴极表面附近所有阳离子的总数大大超过所有电子的总数,因而造成阴极表面附近空间电荷呈正电性。

这样从阴极表面到阳离子密集的地方就形成较大的电位差,这部分电位差称为阴极压降UK。

虽然阳离子飞向阴极时,对阴极的撞击和阳离子与电子结合成中性粒子都要放出热量,这些热量传给阴极,使阴极温度升高。

但由于阴极发射电子要消耗一些能量,以及阴极金属材料的熔化、蒸发要吸收很多热量,所以阴极的温度一般都低于阴极金属材料的沸点。

阳极区:

阳极区的导电机构要比阴极区简单得多,为了维持电弧的导电,阳极区的任务是接受由弧柱流过来的0.999I的电子流和向弧柱提供的0.001I的正离子流。

由于阳极不发射正离子,弧柱所要求的正离子流不能从阳极得到补充,阳极前面的电子数必将大于正离子数,形成负的空间电场,使阳极与弧柱之间连接着一个负电性区,这就是所谓的阳极区。

阳极区两端的电压降称为阳极压降UA。

由于每一个电子到达阳极时都向阳极释放相当于逸出功的能量,从而使阳极区的温度比阴极区的温度要高,如表1.3所示。

表1.3阳极区和阴极区的温度及电压降

电极材料

材料沸点

(℃)

阴极区

阳极区

温度(K)

电压降(V)

2880

2400

8──12

2600

2──4

2595

2200

12──13

2450

10──11

6000

3640

4250

阴极斑点:

当阴极材料(Fe、Al、Cu等)的熔点和沸点较低而导热性能很强时,即使阴极温度达到材料的沸点开始蒸发,此温度也不足以使阴极通过热发射产生充分的电子来维持电弧的稳定燃烧,阴极将缩小其导电面积,甚至在阴极导电面积前面形成密度很大的正离子空间电荷,所形成很大的阴极压降值,足以产生较强的电场发射,以补充热发射的不足维持电弧的燃烧。

此时阴极将形成面积更小,电流密度更大的斑点来导通电流,这种导电斑点称为阴极斑点。

当用高熔点材料(C,W)作阴极时,只有在电流较小,阴极温度较低的情况下才可能产生这种阴极斑点。

当用低熔点材料作阴极时,则大多属于这种情况。

采用这些材料作阴极时,阴极表面将产生许多分离的阴极斑点组成的阴极斑点区。

这些分离的斑点在阴极斑点区内以很高的速度跳动,自动选择最有利于部分电场发射和部分热发射的点,电弧通过这些点消耗最低的能量。

由于阴极斑点处电流密度很高,受到大量正离子的撞击,斑点上将积聚大量热能,温度很高,甚至达到材料的沸点,从阴极斑点产生大量金属蒸汽,以一定速度射出。

这种金属蒸气流的反作用力对斑点形成一定的压力,称为斑点压力。

在直流正接的熔化极焊接时,焊丝为阴极,阴极斑点压力对熔滴的过度将起阻碍作用。

由于阴极斑点的形成有上述条件的要求,所以阴极表面上的热发射性能强的物质有吸引电弧的作用,阴极斑点有自动跳向温度高,热发射强的物质上的性能,如果金属表面有低逸出功的氧化膜存在时,阴极斑点有自动寻找氧化膜的倾向,铝合金焊接时的去除氧化膜的作用就是阴极斑点的这种作用所决定的。

阳极斑点:

当采用低熔点的材料作阳极时(Fe、Al、Cu等),一旦阳极表面某处有熔化和蒸发产生,由于金属蒸气的电离能大大低于一般气体的电离能,在金属蒸气大量存在的地方更容易产生热电离而提供弧柱所需要的正离子流,因此电流更容易从这里进入阳极,阳极上的导电区将在这里集中而形成阳极斑点。

由于阴极斑点往往伴随着金属蒸气的蒸发,其反作用力对阳极将表现为压力,因此一旦形成阳极斑点也就产生阳极斑点压力。

由于条件的不同,阳极斑点的电流密度比阴极斑点要小。

所以通常阳极斑点压力要比阴极斑点压力小。

熔化极焊接焊丝接阳极时,则阻止熔滴过渡的作用力较小,而当焊丝接阴极时则阻止熔滴过渡的作用力较大,这也是熔化极气体保护焊多采用反接的主要原因之一。

由于大多数金属氧化物的熔点和沸点皆高于纯金属,因此当金属表面覆盖氧化膜时,阳极斑点有自动寻找纯金属避开氧化膜的倾向(与阳极斑点的情况相反),铝合金焊接时,当工件为阳极时没有去除氧化膜的作用与阳极斑点的这种特点有密切的关系。

1.1.3电弧的静特性

电弧燃烧时,两个电极之间的总电压与电流之间存在一定的关系,表示电弧稳态电压与稳态电流之间关系的曲线称为电弧静特性,表示处于变化状态的电流与电压之间关系的曲线称为电弧动特性。

图1.2焊接电弧的静特性曲线

电弧静特性曲线呈U形,分如图1.2所示的三个不同的区域。

当电流较小时(A区),电弧静特性是属负特性,即随着电流的增加而电压减小。

当电流稍大时(B区),电弧电压几乎不变,在此区间的电弧特性为平特性。

钨极氩弧焊时,一般在小电流区域为负特性而在大电流区域为平特性。

当电流进一步增大时(C区),电压随电流的增加而升高,电弧静特性属上升特性。

细焊丝的熔化极气体保护焊时,一般电流密度皆较大,其电弧静特性皆为上升特性。

影响电弧静特性的因素主要有:

电弧长度、周围气体种类及气体介质的压力。

当电流一定时,电弧长度增加,电弧电压将随着升高,电弧静特性的位置将提高。

气体种类对电弧静特性的影响主要有两方面的原因:

一是气体的电离能不同;

二是气体的热物理性能不同。

其中第二个原因往往是主要的。

气体的导热系数,气体的解离及解离能等对电弧电压都有决定性的影响。

导热系数大和气体解离时要吸收大量热量,都会加强对电弧的冷却作用,热损失增加,要求较大的IE与之平衡,当I为定值时,E必然要增加,从而使电弧电压升高。

其他参数不变时,气体压力的增加意味着气体粒子密度的增加,气体粒子通过散乱运动从电弧带走的总热量将增加,电弧电压将升高。

1.2熔滴过渡及焊缝成形

1.2.1焊丝的熔化

在熔化极电弧焊中,焊丝的稳定熔化并过渡到焊接熔池是影响电弧焊生产率和焊缝质量的一个重要因素。

焊丝的熔化主要靠阴极区(正接)或阳极区(反接)所产生的热,而弧柱的幅射热居次要地位。

除了焊丝端头处产热外,从焊丝与导电嘴的接触点到电弧端头的一段焊丝上(焊丝的干伸长LS)有焊接电流流过,也将产生电阻热,这也是焊丝熔化的一部分热源。

阴极区与阳极区的产热情况是不同的,可分别用下式表示:

PA=I(UA+UW+UT)PK=I(UK-UW-UT)

其中UA—阳极压降UW—逸出功UT—弧柱温度的等效电压UK—阴极压降

很明显,焊丝端部的产热都与焊接电流成正比,它的比例常数等于式中括弧内的数值,称为焊丝熔化的等效电压,用UW表示,焊丝熔化的等效电压主要与极性、电极材料和保护介质等有关。

焊丝干伸长部分产生的电阻热为:

式中RS—LS段电阻值ρ—焊丝的电阻率LS—焊丝干伸长S—焊丝横断面积

电阻热与材料种类有关。

对于导电良好的铝和铜等金属,PR与R或PA相比是很小了,可忽略不计,而对钢和钛等电阻率较大的材料,特别是在细丝大电流时,干伸长越大,PR对焊丝焊化速率的影响越大,因此对于加热和熔化焊总热量P主要由两部分组成,即P=I(U+IRS)。

1.2.2熔滴过渡形式及其作用力

在熔化极电弧焊中,焊丝端头形成的熔滴,它受到各种力的作用。

由于作用力的大小和方向不断变化,而引起焊丝端头上的熔滴形状和位置也不断变化,从而以不同的形式脱离焊丝飞向熔池。

1.2.2.1熔滴上的作用力

在焊丝端部的金属熔滴受以下几个力的作用:

表面张力、重力、电磁收缩力、斑点压力、等离子流力和其它力。

(1)表面张力:

液态金属和其它液体一样,具有表面张力,焊丝熔化后,液态金属并不马上掉下来,而是在表面张力的作用下形成球状熔滴悬挂在焊条未端。

随着焊丝的不断熔化,熔滴体积不断增大,直到作用在熔滴上的作用力超过熔滴与焊丝界面间的张力时,熔滴才脱离焊丝进入熔池。

表面张力越大,焊丝未端的熔滴越大。

表面张力与焊丝直径、液态金属和保护气体的成分以及温度等有关。

焊丝直径大,表面张力也大;

液态金属温度越高,其表面张力越小;

在焊丝内加入一定的活性物质,或在保护气体中加入氧化性气体(O2、CO2),可以显著降低液体金属的表面张力,形成细颗粒熔滴向熔池过渡。

(2)重力:

任何物体在重力作用下都有下垂的倾向,所以在平焊时,重力促进了熔滴的过渡,但在立焊和仰焊时重力将对熔滴的过渡起阻碍作用。

当焊丝直径较大而焊接电流较小时,在平焊位置的情况下,使熔滴脱离的力主要是重力。

(3)电磁力:

在焊接时,焊丝上通过较大的电流,由于大电流可以看成是许多同向平行的小电流。

根据电磁学中平行电流磁场的作用原理可知,同向平行电流是彼此吸引的,即对通电导体有一径向收缩力(即磁缩力),这种电磁收缩力促使熔滴很快形成并脱离焊丝端部向熔池过渡。

当采用大电流焊接时,重力与电磁收缩力相比数值很小,电磁收缩力将是影响熔滴脱落的主要作用力。

在熔化极焊接的情况下,由于存在电极斑点,使电流流过熔滴时,导体的截面发生变化,将产生电磁的轴向分力,其方向总是从小截面指向大截面,如图1.3所示。

如果斑点尺寸小于焊丝直径,则轴向分力阻碍熔滴过渡,斑点尺寸大于焊丝直径则促使熔滴过渡。

图1.3电磁力及其作用方向

(4)等离子流力:

电弧焊时,电弧直径从焊条到工件是逐渐增大的,这时在电弧中产生轴向推力,由于该力的作用,将建立起从焊丝向工件方向的气流即等离子流。

当电流较大时,高速离子流对焊丝端头口的熔滴和已脱离焊丝处在电弧空间的熔滴,产生很大的作用力,使之沿焊丝轴线运动,促进熔滴的过渡。

(5)斑点力:

主要由以下两方面组成,一是由于熔滴金属在斑点处产生大量金属蒸气,在垂直于斑点表面的方向上出现较大的蒸气反作用力,其大小随斑点处电流密度的增加而增大,该力将阻碍熔滴金属过渡。

阴极斑点的电流密度大于阳极斑点的电流密度,所以焊丝为阴极时将受到更大的阻力。

另一方面带电质点对斑点表面有撞击力,阳极接受电子的撞击阴极接受正离子的撞击。

由于正离子的质量大于电子,同时一般情况下,阴极压降大于阳极压降,因此这种斑点力在阴极上表现较大,在阳极上表现较小。

1.2.2.2熔滴过渡的主要形式

对于熔化极气体保护焊焊丝端头口熔滴由于受上述各种作用力的综合作用,而表现出不同的过渡形式,大致可分为三种。

即粗滴过渡、短路过渡、喷射过渡;

而在颗粒状过渡中又可为滴状过渡和上挠过渡。

1.粗滴过渡

如图1.4所示,熔滴呈粗大颗粒状向熔池自由过渡的形式。

图1.4粗滴过渡

2.短路过渡

如图1.5所示,焊丝端部的熔滴与熔池短路接触,由于强烈过热和磁收缩的作用使其爆断,直接向熔池过渡的形式。

图1.5短路过渡

3.喷射过渡

如图1.6所示,熔滴呈细小颗粒并以喷射状态快速通过电弧空间向熔池过渡的形式。

图1.6喷射过渡

熔滴过渡现象十分复杂,焊接电流、电压极性、保护气体种类、焊丝成分等都影响熔滴的过渡形式,将在下面的具体焊接方法中分别介绍。

1.23焊接熔池

电弧焊过程中,在电弧热作用下,被焊金属材料──母材接缝处发生局部熔化,这部分熔化的液态金属不断地与从焊丝过渡来的熔滴金属相混合,形成焊接熔池。

在不填金属的非熔化极电弧焊时,熔池完全由母材熔化的液态金属组成。

在电弧移动的连续焊接时,熔池将随着电弧移动,同时熔池液态金属还在电弧力的作用下向电弧移动的后方排开。

1.2.4熔池金属的受力和流动状态

焊接熔池在接受电弧热作用的同时,还受到各种机械力的作用,其中有各种形式的电弧力,还有熔池金属自身的重力和表面张力等,使熔池中的液态金属处于不断的运动状态。

熔池金属主要受以下几种作用力:

1.电弧力

(1)电磁静压力

由于焊接电弧呈圆锥状而形成的电磁静压力始终指向熔池,使电弧正下方的液态金属发生流动,并向四周排开。

(2)电磁收缩力

当电流从电极斑点流向熔池时,电流密度变小,这种电流密度的变化就造成了电磁收缩力和流体中压力差,使电极斑点区熔池金属压力大于其它部分,结果引起熔池中液体金属沿着电流方向向下运动。

这不仅加剧了熔池中凹坑的形成,而且还会形成熔池金属旋涡状流动。

(3)等离子流力

由高温等离子体高速流动而形成的动态电磁压力也使熔池金属流动,并且在电弧中心的正下方加剧凹坑的形成和深度。

(4)熔滴的冲击力

在射流过渡中,熔滴的运动速度较快,具有较大的动能,熔滴对熔池的冲击力是非常大的。

以上各种电弧力的大小都随着电流浓密的增大而增大。

电弧焊时的气体吹力和带电粒子的撞击力对于熔池金属也具有一定的作用。

2.液体金属的重力

其大小正比于熔池的体积,亦即正比于焊接线能量。

在平焊位置时,对焊缝成形有利,除平焊位置外,在其它各种空间位置的焊接,液体金属的重力往往是破坏熔池稳定性的主要因素,对焊缝成形不利。

3.液体金属的表面张力

其大小与液体金属的成分和温度有关。

纯金属或合金的表面张力较大,金属氧化物的表面张力较小;

液体金属的温度越高,其表面张力越小。

表面张力阻止熔池液态金属在电弧力作用下的流动,即影响熔池的表面形状,也影响熔池金属在坡口中的堆敷情况。

另一方面由于熔池各部分成分及温度不同而造成表面张力不同,从而可能导致熔池内形成涡流,将影响熔池的深度和宽度。

图1.7为平焊位置的熔池形状和熔池液态金属流动情况的示意图。

图1.7熔池形状和熔池液态金属流动情况的示意图

1.2.5焊缝的几何参数及术语

1.焊趾:

焊缝表面与母材的交界处,见图1.8。

图1.8

2.焊脚:

角焊缝的横截面中,从一个焊件上的焊趾到另一个焊件表面的最小距离,见图1.9。

3.焊缝凸度:

凸形角焊缝横截面中,焊趾连线与焊缝表面之间的最大距离,见图1.9。

4.焊缝凹度:

凹形角焊缝横截面中,焊趾连线与焊缝表面之间的最大距离,见图1.9。

5.焊脚尺寸:

在角焊缝横截面中画出的最大等腰直角三角形中直角边的长度,见图1.9。

6.熔深:

在焊接接头的横截面上,母材熔化的深度。

它不但标志电弧穿透能力的大小,而且影响到焊缝的承载能力,见图1.10。

7.焊缝宽度:

单道焊缝横截面中,两焊趾之间的距离,见图1.8。

8.焊缝厚度:

在焊缝横截面中,从焊缝正面到焊缝背面的距离,见图1.9。

图1.9

图1.10

9.余高:

超出表面焊趾连线上面的那部分焊缝金属的高度,见图1.11。

余高可避免熔池金属凝固收缩时形成缺陷,也可增大焊缝截面承受静载荷能力。

但余高过大将引起应力集中或疲劳寿命的下降,因此应限制余高的尺寸。

通常对接接头的余高小于3mm或余高系数(焊缝宽度/余高)大于4~8。

当工件的疲劳寿命是主要问题时,焊后应将余高去除。

理想的角焊缝表面最好是凹形的,可在焊后除去余高,磨成凹形。

图1.11

10.焊根:

焊缝背面与母材的交界处,见图1.12。

图1.12

11.焊缝成形系数:

焊缝宽度与焊缝计算厚度的比值,见图1.13。

其大小会影响熔池中气体逸出的难易、熔池的结晶方向、焊缝中成分偏析程度等,从而影响到焊缝产生气孔和裂纹的敏感性。

图1.13

1.3焊接应力和变形

1.3.1焊接残余应力残余变形的产生

焊接残余应力和残余变形主要是由于焊接过程中局部加热和冷却,高温区域的金属热胀膨冷缩受到阻碍所形成的。

例如,在钢板边缘堆焊时,焊件变形情况如图1.14所示。

焊接开始时,A区受热膨胀,但因受到B区冷金属的阻碍,不能自由伸长,这时板向上(加热侧)弯曲(如图-B),A区受到压应力,B区产生拉应力。

焊接继续进行,板的弯曲如图C所示。

当A区的压应力大于材料的屈服极限时,A区就产生塑性变形。

冷却时,塑性变形保留下来,即形成残余变形,板向下弯曲(如图D),这时A区受拉应力,B区受压应力。

最后整条钢板发生如图的向下弯曲,A区受拉伸残余应力,B区受压缩残余应力。

图1.14板边缘堆焊时变形过程

1.3.2焊接残余应力和残余变形之间的关系

焊接残余应力、残余变形的分布及大小与材料的线膨胀系数、弹性模量、屈服极限、温度场和焊件的几何形状有关。

任何构件焊接后,总是同时存在残余应力和残余变形。

当焊件刚性较大,或受力拘束时,焊后的残余应力较大;

当焊件能够自由伸缩时,焊后的残余应力较小。

焊接残余应力只能使焊件缩短,它的大小与焊接过程中高温区金属产生的压应力大小有关,压应力越大,形成压缩变形越大,残余变形也越大。

1.3.3焊接残余应力的组成

在具体的焊接结构中,焊接残余应力往往由温差应力、相变应力、冷缩应力和拘束应力等组成,各种应力产生的原因如下:

1.温差应力:

由于焊接是一个局部的快速加热和冷却过程,因而焊件各点在同一时间内有不同的温度。

温度不同的金属由于不能自由膨胀,就会产生应力。

2.相变应力:

焊接过程中,加热到AC1以上的金属,冷却时发生相变,伴随着体积改变。

600℃以上,即在塑性状态下发生相变的钢(如低碳钢管),相变不致引起应力的产生。

随着钢内合金含量的增加,奥氏体相变温度下降,当在弹性状态温度下发生相变时,奥氏体转变为马氏体,伴随着体积改变就会产生应力。

3.冷缩应力:

焊缝金属冷却时产生局部收缩,由于受到邻近金属的限制,即产生拉应力,其大小与钢的线膨胀系数、焊件厚度、焊接方法等因素有关。

4.拘束应力:

焊件被外界条件固定后,由于焊接过程中的变形受到限制而产生的应力。

1.3.4焊接残余应力对构件的影响

1.对静载强度的影响

当材料处于塑性状态时,可进行塑性变形,内应力的存在不影响构件的承载能力。

当材料处于脆性状态时,由于材料不能进行塑性变形,当局部应力达到材料的强度极限时,发生局部破坏,最后将导致整个构件断裂。

在焊接过程中,不可避免地产生焊接缺陷(如焊接裂纹、未焊透等),当构件的使用温度在材料的脆性转变温度以下时,残余应力将加速构件的脆性断裂。

2.残余应力对疲劳强度的影响

在焊接过程中,不可避免地产生应力集中,对接头强度产生不利的影响。

焊接残余拉应力降低接头的疲劳强度。

压应力提高接头的疲劳强度。

3.残余应力对机加工精度的影响

机械切削加工将破坏原来工件中的内应力平衡,使工件产生变形,影响加工精度,因此对精度要求高的构件应先作消应力处理,然后加工。

4.残余应力对刚度的影响

当构件中残余应力超过材料的屈服极限时,导致构件的刚度降低。

5.残余应力对应力腐蚀开裂的影响

应力腐蚀开裂是在拉应力和腐蚀共同作用下产生裂纹的一种现象。

焊接残余应力将加速应力腐蚀速度。

1.3.5降低或消除残余应力的措施

1.3.5.1设计过程中降低残余应力的措施

1.避免焊缝过分集中,如图1.15(a)。

2.减小焊件局部刚性,如图1.15(b)。

3.避免应力集中,如图1.15©

。

4.采用刚性小的接头形式。

如图1.15(d)。

5.反变形法提高焊缝自由度。

如图1.15(e)。

图1.15降低残余应力的设计措施

1.3.5.2焊接过程中的工艺措施

1.采用合理的焊接顺序和方向

尽量使焊缝能自由收缩,先焊收缩量较大的焊缝。

在拼板焊接时,应先焊错开的横向焊缝,