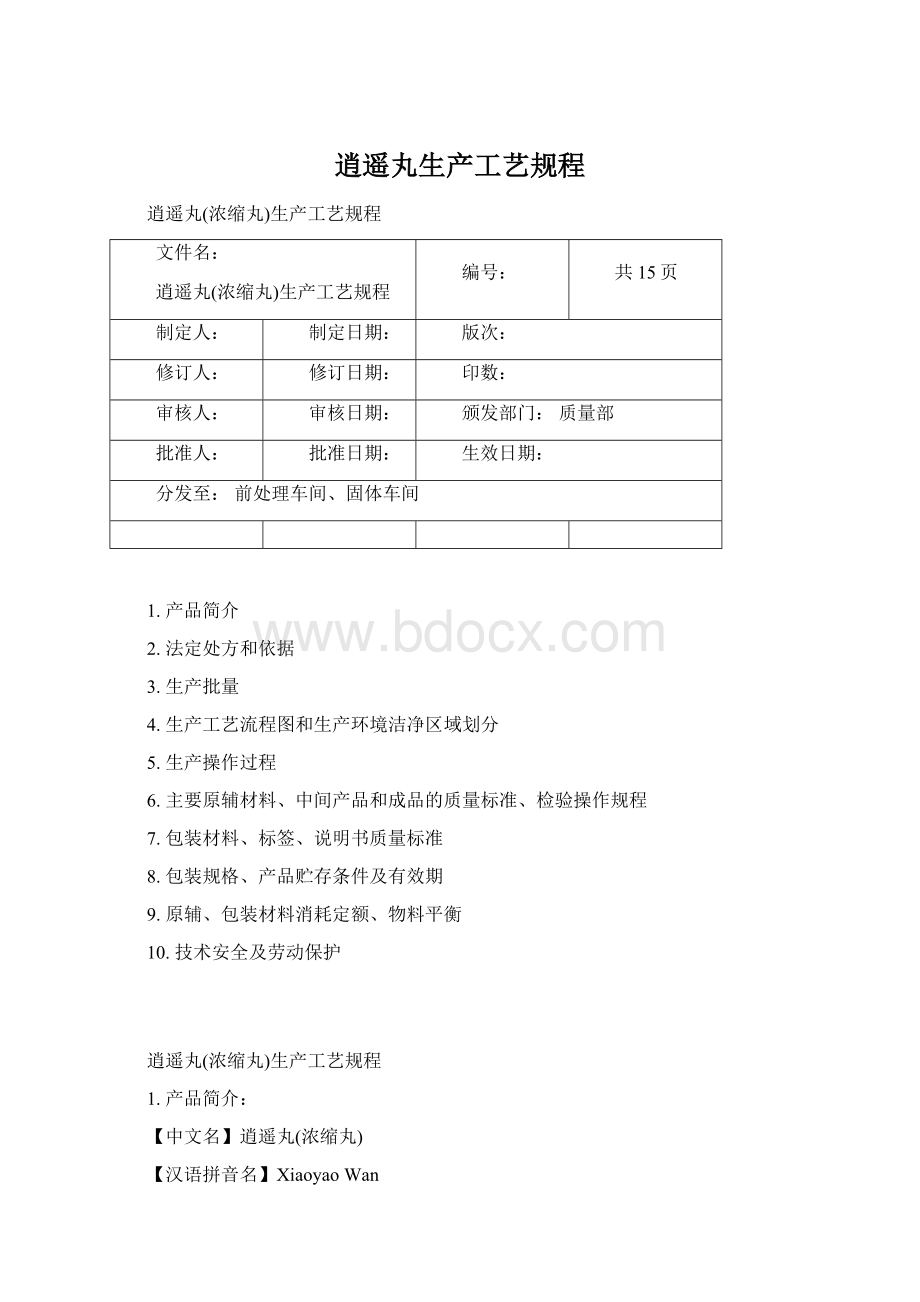

逍遥丸生产工艺规程Word文档格式.docx

《逍遥丸生产工艺规程Word文档格式.docx》由会员分享,可在线阅读,更多相关《逍遥丸生产工艺规程Word文档格式.docx(17页珍藏版)》请在冰豆网上搜索。

【剂型】丸剂

【规格】每瓶装200粒

【性状】本品为亮黑色的浓缩丸;

气微,味甜﹑辛﹑而后甜。

【批准文号】国药准字ZXXXXXXXXXXXX。

【有效期】二年

【贮藏】密封

2.法定处方和依据:

2.1处方量:

柴胡100g当归100g白芍100g白术(炒)100g

茯苓100g甘草(蜜炙)80g薄荷20g生姜100g饴糖:

5.25g

2.2制法:

以上八味,柴胡、当归50g、薄荷、生姜提取挥发油,药渣与白术、茯苓加水煎煮二次,每次2小时,合并煎液,滤过,滤液浓缩成相对密度为1.35~1.40的稠膏,白芍及剩余当归粉碎成细粉。

取甘草约20g,粉碎成细粉,剩余甘草制成浸膏,将上述膏、粉及挥发油与饴糖适量混匀,制丸,干燥,打光,即得。

2.3依据:

卫生部药品标准《中药成方制剂》第十一册第164页

3.生产批量

3.1提取批量:

(210万粒/料)

每料投料量:

柴胡112.5kg当归56.25kg白术(炒)112.5kg

茯苓112.5kg生姜112.5kg薄荷22.5kg

其中甘草(蜜炙)67.5kg单独制成稠膏

3.2制剂批量:

400万丸

逍遥丸稠膏:

201-302kg甘草稠膏:

25.7-38.58kg挥发油:

400-600ml

灭菌当归粉:

107.2kg灭菌白芍粉:

214.3kg灭菌甘草粉:

42.8kg饴糖:

20kg

5.生产操作过程及工艺技术条件

5.1中药材前处理

5.1.1整理炮制依据:

《中国药典》一部(炮制通则)及各药材项下的规定,《广西药材炮制规范》(2007年版)

5.1.2提取药材前处理

药材损耗率小试:

按《药典》取样方法从处方中每味药材每个批次取10kg药材,按药材挑选、切、洗、干燥进行前处理,最后称重,计算本批药材前处理损耗率=1-(净药材重量/领入药材重量(10kg)×

100%),前处理损耗率作为领取提取药材依据,提取药材投料量=处方量/(1-本批药材前处理损耗率),每批药材应做药材损耗率小试,并及时记录,车间QA并确认签字。

要点:

1、药材挑选要求无杂质、非药用部位。

2、用抢水洗至无泥沙、水不浑浊。

5.1.2.1领料

按批生产指令制作批物料领用单,领回药材堆放在规定的地方,每味药材分开堆放,每堆挂上传递卡,同时清理生产场地,及时填写生产记录和清场记录。

要点:

重点核对品名、批号、数量、检验合格报告单、称量核对。

A)挑选

对领回药材分别进行挑选,挑选好的药材用专用框装好,框外挂上传递卡,送至切药间。

同时清理生产场地。

及时填写生产记录和清场记录。

除去杂质和非药用部位。

5.1.2.2白芍的粉碎、灭菌

A)挑选

对领回白芍进行挑选,挑选好的药材用专用框装好,框外挂上传递卡,送至切药间。

B)洗

按《XY-900型洗药机2标准操作规程》用洗药机(转速为10转/分钟,洗涤量为800kg/小时)把切好的白芍药材冲洗干净,洗净的药材放入烘车上的不锈钢透孔筐中,稍微放置一段时间晾出过多积水,送交下一工序。

C)烘

按《GMP-Ⅳ型热风循环烘箱标准操作规程》把晾出过多积水装有白芍的药材框放在烘车上推入烘箱中或直接放入烘箱中,设定80-90℃的干燥温度,将药材干燥至水分约为小于等于7%时,停止烘箱运行,把干燥好的药材拉出烘箱,停放在指定位置并摆放整齐,即可待传递到下一工序。

烘干温度80-90℃

D)粉碎

按《TF-700型水冷分粒式粉碎机组标准操作规程》进行操作,粉碎速度60-80kg/小时,转速900—1000转/分。

将粉碎后的药粉从收集袋装入干燥的洁净容器中,并盖好盖子,称量,每桶悬挂状态卡。

1、白芍粉:

应全部通过80目筛,并含能通过100目筛的粉末不低于98%

2、粉碎收率%=(粉碎后细粉数量kg/粉碎前净药材数量kg)×

100%=85-95%

3、总收率:

85%≥白芍粉量/领入药材量×

100%≥70%

4、细粉贮存期180天

E)灭菌

按“XG1.DFG-2.5型灭菌柜标准操作规程”分别对白芍细粉进行灭菌,灭菌时间40~45分钟,灭菌温度118~121℃,汽压控制在0.2-0.3MPa。

合格的细粉用洁净密封桶装,每桶准确称重,桶外挂上传递卡,及时入中转间或下道工序,及时填写生产记录和清场记录。

1、灭菌时间40~45分钟,灭菌温度118~121℃,灭菌汽压控制在0.2-0.3MPa。

2、贮存期6天。

5.1.2.3当归的粉碎、灭菌

对领回当归进行挑选,挑选好的药材用专用框装好,框外挂上传递卡,送至切药间。

按《XY-XX型洗药机2标准操作规程》用洗药机(转速为10转/分钟,洗涤量为800kg/小时)把选好的当归药材冲洗干净,洗净的药材放入烘车上的不锈钢透孔筐中,稍微放置一段时间晾出过多积水,送交下一工序。

按《GMP-Ⅳ型热风循环烘箱标准操作规程》把晾出过多积水装有当归的药材框放在烘车上推入烘箱中或直接放入烘箱中,设定60-65℃的干燥温度,将药材干燥至水分约为小于等于7%时,停止烘箱运行,把干燥好的药材拉出烘箱,停放在指定位置并摆放整齐,即可待传递到下一工序。

烘干温度60-65℃

按“TF-700型粉碎机标准操作规程”操作,将当归净药材分别进行粉碎,得到的药材细粉用洁净的桶装好,每桶准确称重,桶外挂上传递卡,及时入净料库或转入灭菌室,同时清理生产场地,及时填写生产记录和清场记录。

1、当归粉:

85%≥当归粉量/领入药材量×

按“XG1.DFG-2.5型灭菌柜标准操作规程”分别对当归细粉进行灭菌,灭菌时间240分钟,灭菌温度80℃,汽压控制在0.2-0.3MPa。

1、灭菌时间240分钟,灭菌温度80℃,灭菌汽压控制在0.2-0.3MPa。

5.1.2.4甘草的粉碎、灭菌

对领回甘草进行挑选,挑选好的药材用专用框装好,框外挂上传递卡,送至切药间。

B)切

按《AQ-300型万能切药机标准操作规程》进行操作,把挑选后甘草药材切成3-7cm段,切好的药材用筐装好,送下道工序

切成3-7cm段。

C)洗

按《XY-900型洗药机2标准操作规程》用洗药机(转速为10转/分钟,洗涤量为800kg/小时)把选好的甘草药材冲洗干净,洗净的药材放入烘车上的不锈钢透孔筐中,稍微放置一段时间晾出过多积水,送交下一工序。

D)烘

按《GMP-Ⅳ型热风循环烘箱标准操作规程》把晾出过多积水装有甘草的药材框放在烘车上推入烘箱中或直接放入烘箱中,设定80-90℃的干燥温度,将药材干燥至水分约为小于等于7%时,停止烘箱运行,把干燥好的药材拉出烘箱,停放在指定位置并摆放整齐,即可待传递到下一工序。

E)炮制

1、炼蜜:

称取规定量的蜂蜜,煮沸,过滤(去沫、除杂质),并炼至起鱼泡眼、滴水成珠。

2、炮制:

按《GY550.900型滚筒电热炒药机组标准操作规程》操作,取炼蜜用水适量稀释,加入甘草饮片内拌匀,焖润半小时以上至蜜水吸尽,置锅内,文火炒至表面棕黄色,不粘手为度,取出放凉,用洁净容器装好,容器外挂上传递卡,送入净料库。

(每100kg甘草,用炼蜜25kg)

F)粉碎

按《TF-700型水冷分粒式粉碎机组标准操作规程》粉碎烘干后的蜜炙甘草药材,粉碎速度60-80kg/小时,转速900—1000转/分。

将粉碎后的药粉从收集袋装入干燥的洁净容器中,并盖好盖子,称量,每桶悬挂状态卡(应写有品名、批号、重量、操作人、复核人、生产日期等)送至暂存间。

1、细度:

应全部通过80目筛,并含能通过100目筛的粉末不低于98%。

蜜炙甘草粉量/领入药材量×

4、贮存期180天

G)灭菌

按“XG1.DFG-2.5型机动门粉类灭菌柜标准操作规程”分别对蜜炙甘草细粉进行灭菌,灭菌时间40~45分钟,灭菌温度118~121℃,灭菌汽压控制在0.2-0.3MPa。

2、贮存期6天

5.2提取过程

5.2.1逍遥丸稠膏提取

A)提取(210万粒/料)

其中甘草(蜜制)67.5kg单独制成稠膏

按“多功能提取罐标准操作规程”操作,将柴胡、当归、薄荷、生姜等四味药材抢水洗后投入到多功能提取罐内,加入适量的水,先用水蒸气蒸馏法提取挥发油后,提取挥发油:

210-315ml(210万粒),剩下的药渣再加入抢水洗后白术、茯苓,加水提取两次,第一次加入约药材6.8-7.2倍的水量,第二次加入约药材4.8-5.2倍的水量,每次120分钟,合并二次滤液放入贮液罐内,罐外挂上传递卡(得柴胡提取液),同时清理投料设备及生产场地,及时填写生产记录和清场记录。

B)浓缩、收膏

按“SXZ-3000W双效浓缩机组标准操作规程”及“DJN-2000W(单效)浓缩机组标准操作规程”对柴胡提取药液进行浓缩、收膏,稠膏相对密度1.25-1.30(80-85℃测)(1.35~1.40常温测),合格的稠膏用洁净的密闭容器装,容器外挂上传递卡,冷却至室温放入冷库贮存,同时清理投料设备及生产场地,及时填写生产记录和清场记录。

1、浓缩过程中,防止跑料。

(每次加入药液量不能超过第二观视镜的2/3)

2、浓缩过程中严格控制二效真空浓缩罐温度及真空度

3、收率:

30%≥稠膏总量/处方投入药材总量*100%≥20%

4、贮存期360天

5.2.2甘草稠膏提取

A)提取

按“多功能提取罐标准操作规程”操作,将甘草(蜜炙)67.5kg(210万粒)投入多功能提取罐内,提取三次,每次2小时,第一次加6.8-7.2倍量的水,第二、三次加4.8-5.2倍量的水,合并煎液,贮液罐内,罐外挂上传递卡(得甘草提取液),同时清理投料生产设备及场地,及时填写生产记录和清场记录。

要点

1、称量时有人复核,称量器具必须校验复核。

2、投料过程中如发现不符合质量标准的药材,应立即通知车间管理人员。

3、提取时间以沸腾时计算

按“DJN-2000W单效浓缩机组标准操作规程”操作,真空度控制在0.06-0.085MPa,浓缩温度80-90℃,对放置过夜沉淀后的甘草上清液浓缩至相对密度≥1.20(80-85℃测)的膏状,合格稠膏用洁净塑桶装,每桶准确称重,桶外挂上传递卡,冷却至室温放入冷库贮存,及时填写生产记录和清场记录。

1、浓缩过程中,防止跑料。

2、浓缩过程中严格控制二效真空浓缩罐温度及真空度。

30%≥稠膏重量/处方投入药材总量*100%≥15%。

4、贮存期360天。

5.2制剂

制剂标准批量:

5.2.1称量、配料

称好放置固定位置,挂上物料标志牌,同步填写生产记录,与下步工序进行交接。

重点核对品名、批号、数量、检验合格报告单及称量核对。

5.2.2混合、制软材、搓丸、干燥(400万丸,分10料每料40万丸)

每料处方(40万丸):

22.1-30.2kg甘草稠膏:

2.57-3.86kg挥发油:

40-60ml

10.72kg灭菌白芍粉:

21.43kg灭菌甘草粉:

4.28kg饴糖:

2kg

将配料好的粉类物料、稠膏、浸膏、挥发油和饴糖倒入槽形混合机中,按“湿法制粒机标准操作规程”操作开机搅拌40—60秒,混合均匀得软材。

按照“ZW-80B型中药自动制丸机标准操作规程”进行制条及搓动成大小均匀的圆形丸粒,以75%乙醇做润滑剂。

按照“包衣机标准操作规程”,将制好的素丸放至包衣锅中滚圆15-30分钟。

按“热风循环风箱标准操作规程”以55—60℃温度进行干燥素丸,干燥时间2~4小时,至水分降至10%以下即可。

干燥后的素丸放入洁净桶中,密闭保存,每桶准确称重,桶外挂上传递卡,送至中转间,同时清理压片设备及生产场地,及时填写生产记录和清场记录。

1、搅拌机的速度及转速

2、制丸机的速度

3、注意干燥时间、干燥温度

4、物料平衡:

(合格丸量kg+尾料量kg+废料量kg)/投入原辅料总量kg*100%=97—103%

(稠膏和饴糖按照50%折干计算)

5.2.3打光、干燥

按照“包衣机标准操作规程”,将干燥好的素丸放至包衣锅中(每锅40-60kg),用川硅蜡打光30-60分钟,将打光好的丸粒按“热风循环风箱标准操作规程”以55—60℃温度进行干燥,干燥时间8~12小时,得干燥的丸粒。

合格的丸粒用洁净的桶装好,桶外挂上传递卡,同时清理包度衣设备及生产场地,及时填写生产记录和清场记录。

及时填写生产记录和传递卡,与下道工序进行交接。

1、物料平衡:

(合格丸量+尾料量+废料量)/(素丸总量+川硅蜡)*100%=98—100%

2、重量差异:

每10丸平均重量在0.3g以上至1.5g时,限度为±

8%

3、贮存期:

15天

5.2.4内分装

按“数丸机标准操作规程”进行分装,分装规格200丸/瓶,分装速度30~60瓶/分,封口温度160~180℃,分装好的中间产品用洁净的塑料框装,框外挂上传递卡,然后传出洁净区放在中转间,及时请检。

同时清理包装机及生产场地,及时填写生产记录和清场记录。

要点

1、注意数片机的速度30~60瓶/分。

2、注意数片机的封口温度160~180℃。

5.2.5外包装

按包装要求进行外包装,包装规格:

200丸×

200瓶/件,每小盒放一张说明书。

包装完后及时送入成品库待检。

1、小盒、说明书、大箱应完好无损。

2、说明书折叠整齐,每盒不得漏放或多放。

3、“产品批号、生产日期、有效期”应清晰、准确。

4、合箱管理,按“成品零头管理规程”进行。

5、物料平衡:

(成品件数×

规格+尾料+损耗量)/领入数量×

100%=99-100%

成品收率:

成品数(万粒)/投入批量(万粒)×

100%

6.1主要原料质量标准和检验操作规程

饴糖按“饴糖内控质量标准(XXXXXXXXXXXX)”执行及“饴糖检验操作规程(XXXXXXXXXX)”

6.2逍遥丸中间品、成品质量标准

按照本公司“逍遥丸中间产品质量标准”及“逍遥丸成品质量标准”严格执行。

药材(投料)饮片质量标准(药材损耗率小试质量标准):

名称

项目名称

指标

柴胡

外观

药材干净、无泥沙、无非药用部位

水分

不得过10%

当归

不得过15%

薄荷

白术

茯苓

不得过18%

6.2.1逍遥丸(浓缩丸)稠膏

指标

外观

应色泽一致,为棕黑色,油润细腻,无异物,无酸败、异臭、发霉现象。

相对密度

应为1.35~1.40(25℃±

2℃)。

微生

物

限

度

细菌数

不得过1000个/ml

霉菌和酵母菌数

不得过100个/ml

大肠埃希菌*

不得检出

霉变、长螨*

6.2.2当归粉(外观、细度项在灭菌前检验,微生物限度项在灭菌后检验)

呈淡黄综色至黄综色;

应干燥松散,色泽均匀,无异物。

细度

通过5号(80目)筛的粉末应达100%,并含能通过6号(100目)筛的粉末不低于98%。

不得过1500个/g

不得过200个/g

6.2.3白芍粉(外观、细度项在灭菌前检验,微生物限度项在灭菌后检验)

呈黄白色至淡红棕色;

6.2.4炙甘草粉(外观、细度项在灭菌前检验,微生物限度项在灭菌后检验)

呈淡棕黄色至棕黄色;

6.2.5甘草稠膏

不低于1.20(80~85℃)。

6.2.6逍遥丸(浓缩丸)(分装前)

应圆整均匀,色泽一致。

性状

应为亮黑色的浓缩丸;

气微,味甜、辛而后苦。

不得过8.0%。

重量差异

8%;

且平均重量在1.20-1.40g

溶散时限

应在115分钟以内。

鉴别

(1)薄层色谱

应与当归对照药材一致。

(2)薄层色谱

应检出芍药苷。

不得过9000个/g

不得过90个/g

6.2.7产品包装指标

应清洁,完好,不得有污迹、异物、无关线条或图案。

包装

规格

小包装

200丸/瓶

中包装

200丸/瓶/盒

大箱

200丸×

200瓶/件

包装数量

应符合包装规格要求,其中:

小包装的装量应≥200丸;

中包装和大箱应100%准确。

产品批号

生产日期

有效期限

打印位置

应打印在相应品种包装规定的位置;

应端正,打印斜度≤10°

;

打印偏离度:

大箱≤10mm,中包装≤4mm,小包装≤2mm。

打印内容

应内外包装一致,且正确、清晰、完整,无涂改、重叠现象。

瓶装

内盖(或铝箔内垫)和外盖均应盖(或熔合)严密、到位,瓶外均不得有内容物残留。

贴签

应贴于相应品种包装规定的位置;

应端正,斜度≤10°

,偏离度≤2mm。

装盒

应端正、平整,舌扣到位。

封箱、打包

应端正、平整、牢固。

按照本公司“包装材料质量标准”中逍遥丸包装材料严格执行。

8.包装规格、产品贮存方法及有效期

8.1包装规格:

200瓶/件

8.2产品贮存方法:

密封,有效期:

24个月

9.键物料平衡及关键工序计算

9.1物料平衡

本产品每个批次,每个关键工序生产结束都必须计算物料平衡,考察物料平衡情况。

凡物料平衡在规定范围内,经质量部检查签发“合格”后方可转入下道工序。

凡物料平衡高于或低于规定范围,应立即贴“待查”标志,不能递交下工序,并由发现人填写偏差处理单,经车间管理人员质量部按“偏差处理管理规程”进行调查,采取处理措施,直至调查确认不影响产品最终质量的情况下,方可放行。

提取工序:

1、逍遥稠膏:

2、甘草稠膏:

混合、制软材、搓丸、干燥工序:

物料平衡:

(合格丸量kg+尾料量kg+废料量kg)/投入原辅料总量kg*100%=97—103%(稠膏和饴糖按照50%折干计算)

10.1技术安全

10.1.1设备动力部分。

如电机皮带轮应有保护罩。

10.1.2凡用汽设备均需安装安全阀,紧密放汽阀。

蒸汽输送管道需保温隔离。

10.1.3各工序在操作前应检查电源、机器部件,加油润滑,试车运转,正常后方能使用。

如发现异常情况,应停止操作。

10.1.4操作设备必须严格遵守该设备的操作规程。

10.1.5机械电器设备均应根据不同性能定期检查和测试。

10.1.6高温、高压、热辐射岗位操作要注意劳动保护。

修订历史:

版本号

变更原因

变更内