2#锅炉1#发电机组大修总结报告.docx

《2#锅炉1#发电机组大修总结报告.docx》由会员分享,可在线阅读,更多相关《2#锅炉1#发电机组大修总结报告.docx(19页珍藏版)》请在冰豆网上搜索。

2#锅炉1#发电机组大修总结报告

1#机组2#锅炉大修总结报告

2012年8月9月份大修

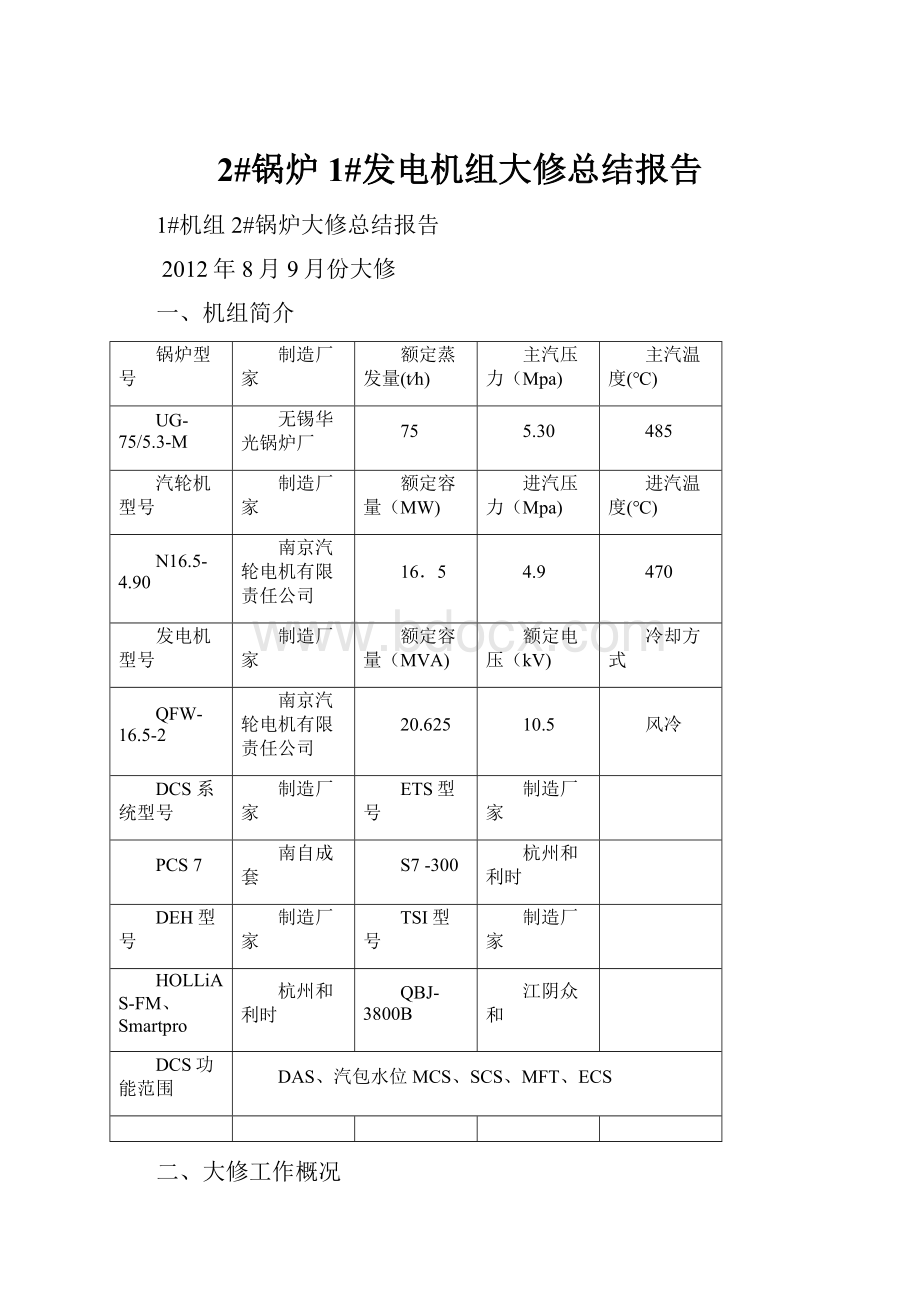

一、机组简介

锅炉型号

制造厂家

额定蒸发量(t∕h)

主汽压力(Mpa)

主汽温度(℃)

UG-75/5.3-M

无锡华光锅炉厂

75

5.30

485

汽轮机型号

制造厂家

额定容量(MW)

进汽压力(Mpa)

进汽温度(℃)

N16.5-4.90

南京汽轮电机有限责任公司

16.5

4.9

470

发电机型号

制造厂家

额定容量(MVA)

额定电压(kV)

冷却方式

QFW-16.5-2

南京汽轮电机有限责任公司

20.625

10.5

风冷

DCS系统型号

制造厂家

ETS型号

制造厂家

PCS7

南自成套

S7-300

杭州和利时

DEH型号

制造厂家

TSI型号

制造厂家

HOLLiAS-FM、Smartpro

杭州和利时

QBJ-3800B

江阴众和

DCS功能范围

DAS、汽包水位MCS、SCS、MFT、ECS

二、大修工作概况

计划:

2012年8月5日至2012年8月20日,进行2#锅炉大修,共计17日。

2012年9月17日至2012年10月3日,进行1#发电机组大修,共计18日。

实际:

2012年8月5日至2012年8月20日2#锅炉报竣工,共计17日。

2012年9月17日至2012年10月3日1#发电机组报竣工,共计18日。

2#锅炉及1#发电机组大修共计35日,按照计划圆满完成大修工作。

1、锅炉检修前后主要技术指标

序号

技术指标

单位

修前

修后

1

蒸发量

t∕h

75

75

2

过热蒸汽压力

Mpa

5.30

5.30

3

过热蒸汽温度

℃

485

485

4

省煤器进口给水温度

℃

150

150

5

排烟温度

℃

120

120

6

氧含量

%

5.5

5.5

7

飞灰可燃物

%

8.2

6.5

8

灰渣可燃物

%

2.7

2.5

9

锅炉总效率

%

85

85

10

蒸汽含盐量

μg∕L

SiO2:

≤20μg/kg

Na+≤15μg/kg

SiO2:

≤20μg/kg

Na+≤15μg/kg

11

空气预热器出口一次风温

℃

140

140

12

空气预热器出口二次风温

℃

120

120

2、汽轮机检修前后主要技术指标

序号

技术指标

单位

修前

修后

1

额定参数下最大出力

MW

15

2

主轴承振动值

μm

⊥

─

☉

⊥

─

☉

1#

μm

15

18

17

12

16

15

2#

μm

13

11

9

12

9

8

3#

μm

22

18

8

16

16

5

4#

μm

7

12

25

6

10

21

3

汽耗率

kg∕(kWh)

4.02

4.02

4

热耗率

kcal∕(kWh)

3246

3154

5

凝结水流量

t∕h

47

47

6

循环水入口温度

℃

30

30

7

排汽压力

kPa

-92

-92

8

排汽温度与循环水出口温度差

℃

3

3

9

真空严密性(在1MW负荷下)

Pa∕min

-93

-93

10

调速系统速度变动率

%

≤5

≤5

11

调速系统迟缓率

%

≤0.2

≤0.2

3、发电机检修前后主要技术指标

序号

技术措施

单位

修前

修后

1

定子线棒出口风温

℃

57

56

2

定子线棒层间温度∕温差(最高值)

℃

70

70

4、大修项目完成情况

内容

合计

标准项目

非标项目

重大、改造项目

增加项目

减少项目

备注

计划数

55项

55项

0

7项

2项

1项

完成数

55项

55项

0

6项

2项

0项

5、质量监督情况

内容

H点(停工待检点)

W点(见证点)

P点(厂级验收点)

不符合项通知单

备注

合计

合格

不合格

合计

合格

不合格

合计

合格

不合格

合计

计划数

76项

76项

0项

73项

73项

0

7项

7项

0

0

完成数

76项

73项

6、技术监督情况

内容

金属监督

化学监督

绝缘监督

继电保护

热工仪表

备注

计划

实际

计划

实际

计划

实际

计划

实际

计划

实际

数量

3

3

3

3

47

47

7

7

13

13

金属监督锅炉1汽机2;化学监督锅炉1汽机2

7、文件包使用情况

内容

计划数

实际使用数

覆盖率(%)

备注

一般项目

特殊项目

份数

33

33

100%

100%

循环水10KV开关柜改造,因时间不够未改造。

8、安全情况

人身事故

设备事故

0

0

9、大修未消除缺陷及遗留问题统计表

序号

系统或设备名称

遗留问题

未处理原因

特护措施

1

2#本体

防腐

因工期原因延后

大修完工后防腐

2

2-3给煤机

缺裙边1米

无裙边

橡胶板制作裙边

3

盘车装置

齿轮磨损

不具备条件

调间隙增大啮合面

4

3#4#轴承

油挡轻微渗油

未发现异常

加设导油槽

5

主汽门

油管法兰处渗油

未发现异常

耐油密封胶密封

6

集成块

集成块底部轻微渗油

未发现异常

耐油密封胶密封

7

油滤网

放气塞处渗油

未发现异常

耐油密封胶密封

8

循环水10KV开关柜

未按计划进行改造

由于全停时间不足,循环水系统检修时间长

不影响正常运行,有全停机会且时间充足时改造

9

1#机B点推力瓦回油温度

未做更换

油杯回油不正常,因为油杯下接口断裂

保护测点解除,不影响运行

10、大修备品更换记录

序号

系统或设备名称

备品名称

规格型号

更换原因

1

八卦顶

可塑料

KS-100

处理环形裂缝

2

八卦顶

岩棉

5CM

保温

3

八卦顶

高温胶泥

810

抹缝

4

2-1返料增压风机

锂基润滑脂

3#

润滑

5

返料器

返料风帽

φ=3.5ZGr25Ni20

风帽头磨损

6

给煤机

皮带修补剂

修补给煤机皮带

7

给煤机、冷渣机

齿轮油

#150

换油

8

声波吹灰器、给煤机、冷渣机

锂基润滑脂

3#

注油

9

锅炉人孔门

石棉绳

10mm

密封

10

2#炉风机

46#汽轮机油

46#

风机换油

11

汽封

汽封圈

Z005.06.01.02

间隙超标

12

汽封

弹簧片

Z005.06.02.07

无弹性

13

汽封

弹簧片

Z005.06.03.02

无弹性

14

汽封

弹簧片

Z005.06.01.13

无弹性

15

汽封

弹簧片

Z005.06.01.14

无弹性

16

电动滤水器阀门

蝶阀

D371X-10C-200

阀门内漏严重

17

2#循环泵

轴承

N320EM和6320

轴承松旷

18

给水系统

阀门

J61Y-100V和J61Y-100C

阀门内漏严重

19

1#均压箱减温水阀

阀门

J41H

系统改造

20

1#机西侧冷油器

橡胶密封垫

图号:

Z109.76.01.19

渗油处理

21

循环水系统

阳极块

500*(80+100)*80

腐蚀较严重

22

厂用变压器

熔断器及底座

1A

技改

23

厂用变压器

散热风扇

GFD(SD358-110)

风扇异音、轴承损坏

24

发电机

树脂

Fh-123znm

绑扎绳松动

25

400V电动机

锂基润滑脂

3#

润滑

26

690V电动机

锂基润滑脂

3#

润滑

27

2#瓦温

热电阻

WZP-010

热电阻延长线断裂

28

3#瓦温

热电阻

WZP-010

热电阻延长线耐油层破损

29

4#瓦温

热电阻

WZP-010

测量前端断线

30

上气缸温度

热电偶

WRN-K

原热电偶裂纹

31

1#EDH转速

转速传感器

T-03S

绝缘层断裂

32

3#EDH转速

转速传感器

T-03S

探头磨损严重

33

推力瓦温度

航空插头

耐油30针

原插头接触不良,测量数据波动

34

电子间UPS

电池组

100A/H免维护蓄电池

原电池经试验无法正常工作

11、大修缺陷处理情况汇总表

序号

缺陷内容

处理情况

消除人

验收人

1

八卦顶环形裂缝、小过道、锥体磨损部位及裂缝

环形裂缝塞缝上部打可塑料,保温层更换

张吉福

王长海

2

2#电动主汽门阀杆漏汽

紧固固定螺丝

徐鹏

王长海

3

返料器风帽头磨损

更换新风帽头

李川川

王长海

4

2-1返料增压风机

找正

池梦海

王长海

5

#1瓦下瓦钨金磨损

刮研轴瓦轴瓦钨金表面光洁,刀花明显

陈士江

蔡文鹏王安庆

6

#4瓦下瓦钨金磨损

刮研轴瓦轴瓦钨金表面光洁,刀花明显

陈士江

蔡文鹏王安庆

7

盘车齿轮磨损

不影响使用,暂调整间隙使用

陈士江

蔡文鹏王安庆

8

前汽封漏汽

调整汽封间隙,更换损坏弹簧片

杨玉龙

蔡文鹏王安庆

9

导叶环定位键脱落

打磨定位键,复位后捻打

陈士江

蔡文鹏王安庆

10

解体后汽缸结合面情况:

右侧第4根至第9根大螺栓处存在漏汽痕迹。

螺栓紧力均匀

陈士江

蔡文鹏王安庆

11

前第2级汽封套,汽封块膨胀间隙0.60mm,超标。

更换1圈6块汽封、重新调整

杨玉龙

蔡文鹏王安庆

12

汽缸结合面左右两侧螺栓有垫片

车床加工螺杆

陈士江

蔡文鹏王安庆

13

调速汽门结合面变形,左右两侧存在0.30-0.40mm间隙。

研磨

陈士江

蔡文鹏王安庆

14

1#凝汽器水室、进出口管腐蚀

除锈防腐加阳极块

李川川

王安庆

15

1#机空冷器南第2组漏水

漏水管钢塞堵塞

季学东

王安庆

16

1#机空冷器进出口管、阀门腐蚀

除锈树脂防腐

季学东

王安庆

17

1#机西侧冷油器顶部渗漏油

更换橡胶密封垫

蔡文鹏

王安庆

18

1#机冷油器水室、端接、阀门腐蚀

除锈树脂防腐更换新阀门

吴振

王安庆

19

1#射水抽气系统结垢阀门故障

除垢、修复阀门

季学东

王安庆

20

1#均压箱温度高

改造减温水

季学东

王安庆

21

1#主油箱油箱底部有杂质

清理油箱

史继明

王安庆

22

电动滤水器前后蝶阀内漏

更换新蝶阀

张凯凯

王安庆

23

给水系统阀门内漏

更换新阀门

徐朋

王安庆

24

1#循环泵出口门内漏

清理贝壳、热工调整

季学东刘迪

王安庆

25

2#循环泵振动偏大

检查、更换两侧轴承

张小五

王安庆

26

1#2#3#循环泵腐蚀

除锈、修补、防腐

张小五

王安庆

27

发电机定子线棒端部绑扎绳松动

清除积灰后刷树脂加固。

王河

张向锋

28

循环水400V变压器散热风扇故障

更换故障散热风扇,并在每个风扇电源回路加装熔断器。

田加加

张向锋

29

循环水400V变压器低压母排有放电异音

紧固固定螺丝,清除灰尘。

田加加

张向锋

30

1#690V厂用工作变散热风扇异音

更换散热风扇,并在每个风扇电源回路加装熔断器。

田加加

张向锋

31

1#发电机励磁刷架有待调整

重新固定励磁刷架,调整与滑环间距离

高源

张向锋

32

2#二次风机电机前轴承异音

单独试运,加注润滑脂

田加加

张向锋

33

部分推力瓦温度测量数值波动

更换耐油航空插头

刘迪

郑超

34

3#回油温度油杯漏油

紧固,耐油密封胶密封

刘迪

郑超

35

电子间UPS

电池组更换

刘迪张向锋

郑超

12、检修文件包使用情况

本次2#锅炉1#发电机组检修所有检修项目我们继续执行检修工艺卡验收制度,一般检修项目执行三级验收制度。

检修期间各个专业共计执行检修工艺卡37份,在检修项目见证点的签证上,各专业严格按检修工艺卡执行,实行见证人员在场进行确认验收。

对见证点实行高一级验收,对所有验收项目进行了升级处理,严把质量关。

在班组、车间、点检员认真验收和华电工程师的监督下完成了所有项目的检修和验收。

检修工艺卡各专业分布情况:

序号

班组

工艺卡份数

1

锅炉专业

10

2

汽机专业

5

3

电气专业

12

4

热控专业

7

总计

34份

三、检修工作评语

本次大修包括2#锅炉大修和1#汽轮发电机组大修,2#锅炉大修于2012年8月5日开始至2012年8月21日结束,主要工作是八卦顶及锥体、小过道壁检修、电气及热控检修,历时17天。

1#汽轮发电机组大修于2012年9月17日开始至2012年10月04日结束,主要工作是1#汽轮机组本体大修、辅机检修、发电机检修、热控控制系统及DCS系统检修,历时18天。

检修主要工作:

1、八卦顶及锥体、小过道检修。

2、1#汽轮机本体大修。

3、1#发电机检修、1#汽轮机及2#锅炉辅机大修、厂用变压器检修及试验。

4、2#炉,1#机的本体仪表测点和DCS整个控制系统的进行全面维护检修。

检修质量及验收:

在本次大修中,2#锅炉检修根据实际的检修情况对部分检修项目进行了常规检查、检修;1#汽轮发电机组本体进行大修,辅机进行检查、检修,发电机检修、热控控制系统及DCS系统检修;所有项目严格按照检修作业指导书进行检修和验收,所有数据来源为检修规程或者图纸技术要求。

在此期间检修人员根据检查情况及时进行沟通,加强质量监督,对检修各个质检点进行认真验收,强化过程中细节控制管理等。

8月21日对2#锅炉辅机进行冷态验收,冷态试运结果良好,并于10月3日晚启动2#锅炉,运行良好;10月3日对1#汽轮发电机组进行冷态验收,并进行1#机组启动试运,10月9日对2#锅炉1#汽轮发电机组进行热态验收,运行良好。

检修安全:

大修前成立了安全督察小组,大修的各项安全工作,并且制定了严格的安全组织措施。

检修过程中严格监督和指导检修工按照安全规范开展工作,对防范员工违规操作起到了积极的作用,检修期间未发生轻伤、重大人身伤害和设备损坏事故。

加强了检修现场的电源管理,杜绝私拉、乱拉现象,尤其是在临时电源线的布设方面。

检修文明生产:

检修现场基本做到了现场工作紧凑有序,每天收工前清扫现场,做到工完料尽场地清,保持现场整洁。

本次大修质量监督检查项目H点76项,已完成76项;W点73项,已完成73项;P点7项,已完成7项。

金属监督项目计划3项完成3项;化学监督项目计划3项完成3项;绝缘监督项目计划47项完成47项;继电保护项目计划7项完成7项;热工仪表项目计划13项完成13项。

所有试验及监督项目全部合格。

四、简要总结

1、大修中消除的设备重大缺陷及采取的主要措施。

1.12#八卦顶环形裂缝处理。

外护板割除,拆除保温层、岩棉层,八卦顶环形裂缝进行塞缝处理(防磨涂料加岩棉)上部打可塑料层(100*100*80),重新浇筑保温层,厚度在20CM左右。

更换外保温岩棉层,采用双层岩棉保温层加强保温作用。

1.2锥体及小过道检修。

小过道风烟切向区域磨损较严重,与以往进行比对略有增加。

用防磨涂料进行涂抹,涂抹时严格按照防磨涂料使用规定执行。

锥体进

行检查发现有6处磨损严重区域用可塑料进行修补处理

1.3前汽封漏汽。

调整汽封间隙,更换损坏弹簧片,使汽封间隙在更换弹簧

片后达到标准。

1.4汽缸结合面右侧第4根至第9根大螺栓处存在漏汽痕迹。

扣缸时结合面清理干净,冷热紧时使螺栓紧力均匀。

1.52#循环泵轴承松旷,运行时振动偏大。

更换新轴承。

1.61#发电机抽转子后定子绕组整体检查,发现定子线圈端部绑扎绳有部分松动,经检查发现大部分均为2011年小修检查时重新固定绑扎的绳扣。

松动的绑扎绳与不松动对比发现绑扎后侵漆少,未能使绑扎绳完全硬化,这样对以后运行不利。

清除发电机端部灰尘,然后对所有绑扎绳、线棒垫块刷树脂加以重新固定。

槽楔无松动,引出线瓷瓶无裂纹无松动。

发电机内部定子表面灰尘较少。

汽机侧端盖、转子略有油污,原因是轴瓦漏油。

对发电机出线母排、PT、CT、消弧线圈进行清扫检查。

1.7厂用变压器检查并紧固接线,冷却系统检查,其中1#690V变压器、循环水变压器各更换一台冷却风扇。

变压器试验合格。

1.8电子间UPS电池组老化,已经失去带负荷的能力,在大修全停期间进行全面的更换。

2、设备的重大改进内容及效果

2.12#八卦顶进行环形裂缝修补处理,保温层重新浇注处理。

使得2#锅炉运行后八卦顶温度有原来的150℃左右下降至现在的80℃左右;2#八卦顶东侧焊接固定架,为方便对2#八卦顶检修前的安全排查及检修工作,在八卦顶东侧位置焊接固定架。

2.2均压箱减温水改造。

消除了改造前运行时320℃无法调整的状况,达正常调

节功能。

2.3高加注水阀放气阀加设一二次手动门及放水管改造。

消除了改造前阀门内

漏无法隔离及放水管影响高加保护水等现象,经化水人员统计每小时节水2m3左右。

2.4主蒸汽旁路一级减温水加设一、二次手动门。

消除了单机停运时一级减温

水内漏现象。

2.5对所有变压器冷却风扇电源回路改造。

在原来电源回路中加了六个熔断器,这样当其中一台风扇故障时不会影响到其它风扇运行。

2.6原DCS服务器内存2G,在运行中处理数据能力有限,而且内存占用100%时数

据读取异常,升级为4G使其运行更为流畅、稳定。

3、大修后尚存的主要问题及准备采取的对策。

3.12-3给煤机裙边有1米的空隙,采用橡胶板代替裙边,使漏煤降至最低。

3.23#4#轴承油挡处渗油,分析原因确定方案做好准备,寻找机会消除。

3.3主汽门油管法兰处、集成块底部、油滤网放气塞处渗油,计划使用耐油密封胶暂时封堵,日后择机消除处理。

3.41#机B点推力瓦回油温度油杯插入口断裂,导致油杯回油不正常,在DEH逻辑中将该测点所参与的保护解除已保证正常安全运行。

4、试验结果的简要分析

4.1通过试运行锅炉辅机,负荷转动设备运行要求。

4.2自2012年10月3日开机试运至10月9日运行以来,整体运行比较稳定,机组主辅机运行参数符合要求;负荷14.90MW时,1#轴承振动11.8um、2#轴承振动11.6um、3#轴承振动15.5um、4#轴承振动6.3um,与大修前比较有所下降,轴瓦温度、回油温度、真空等参数均在正常范围内,凝结泵电流46A,流量39t/h,热水井液位941mm满足运行要求;大修前前汽封漏汽、汽缸中分面漏汽、高压蒸汽室结合面漏汽已经得到解决,现场无漏汽现象。

主汽门油管法兰处、集成块底部、油滤网放气塞处、3#4#轴承油挡处仍存在轻微渗油没有彻底处理,这是本次检修中的不足,此次大修总结经验教训,日后扬长避短,为日后检修工作打下坚实基础。

4.3发电机、消弧线圈试验结果符合规程要求;10KV断路器、厂用变压器各项试验合格;各台电动机的绝缘合格。

4.4DCS,DEH机柜工作运行正常;所有测点传感器测量数据稳定,符合运行工况。

5、好的经验及应吸取的教训

在本次大修前,对所有检修的项目进行了实地调查。

根据实际情况制定详细的检修计划、方案,备品备件、人员安排、工器具等方面准备,做到提前准备,精细化分工。

1、质量技术保证体系的完善,是保证和提高大修质量的关键。

为保证高效优质完成大修任务,在大修准备阶段就完善了质量技术保证体系,进一步明确了大修中技术人员的有关技术职责、义务、权限,明确验收人员的职责。

大修项目确定后明确检修专责人和技术负责人,对检修的全过程进行质量把关,跟踪验收,对项目检修后出现的问题负全面责任。

2、实行过程控制,确保检修质量

2.1做到“该修必修”是保证和提高大修质量的关键。

2.2精心组织施工,力保“修必修好”大修项目和技术方案的组织实施,对保证和提高大修质量至关重要。

以定置管理促进安全和规范化检修。

定置管理是以生产现场为主要对象,科学地利用场所,向空间要效益;促进人与物的有效结合,向时间要效益。

为保持大修现场整齐、合理利用场地,这样既防止了物品的乱堆乱放,使施工现场清洁有序,又防止零部件磕碰划伤和挤压变形现象,提高了检修工效。

2.3实行全过程质量控制,做到“修必修好”。

2.3.1高标准、严要求,责任到人。

严格遵守技术规范和工艺标准的要求,落实作业指导书中各项规定,每个检修项目都按作业指导书严格执行,持卡检修,不能偷工减料,不按程序检修造成的返工严格考核。

如果检修人员不持卡,或不按工艺卡规定执行,严格考核。

检修项目结束后严格按要求验收,不合格决不迁就。

2.3.2质量验收实行全过程的动态管理,大修项目在明确工作负责人的同时,也同时明确了验收人,实行个人负责制。

这样,有效地保证了大修的过程检修质量。

严格质量考核,把好质量关。

2.3.3在大修结束后分别对设备进行了冷态验收和热态验收并且验收结果良好,设备运行良好。

本次大修工作在质量关把控严格,是这次大修成功的基础。

3、提前准备,确保大修按期完成

大修开工前,对大修所需备品备件、工具等提前做好准备,并确保备品备件符合要求、工具完好。

4、本次大修中仍存在一些不足之处,诸如设备检修过程中考虑问题还不够全面出现1#机在试运中发现有多处漏油现象,检修工艺卡应用不够好,致使增加了一些工作量,多走了一些弯路;在安全监督及安全意识方面,员工安全意识不够完善细致,在细节方面做得不够全面,安全无小事不能错过任何安全方面的事。

此次外包工程(1#发电机组)的作业队伍内部安全管理存在不足,习惯性违章及吊装作业安全指挥不足等现象,影响了工程的安全规章制度,以后在外包工程管理上应该更加注意。

在大修清洁文明生产方面也存在不足之处。

我们争取在今后的检修工作中,认真总结大修过程中碰到的问题,理顺现有的工作思路和管理方法,规范大修技术管理,把检修工作做得更好。

2012年10月26日