轴承压盖铸造工艺课程设计Word文件下载.docx

《轴承压盖铸造工艺课程设计Word文件下载.docx》由会员分享,可在线阅读,更多相关《轴承压盖铸造工艺课程设计Word文件下载.docx(13页珍藏版)》请在冰豆网上搜索。

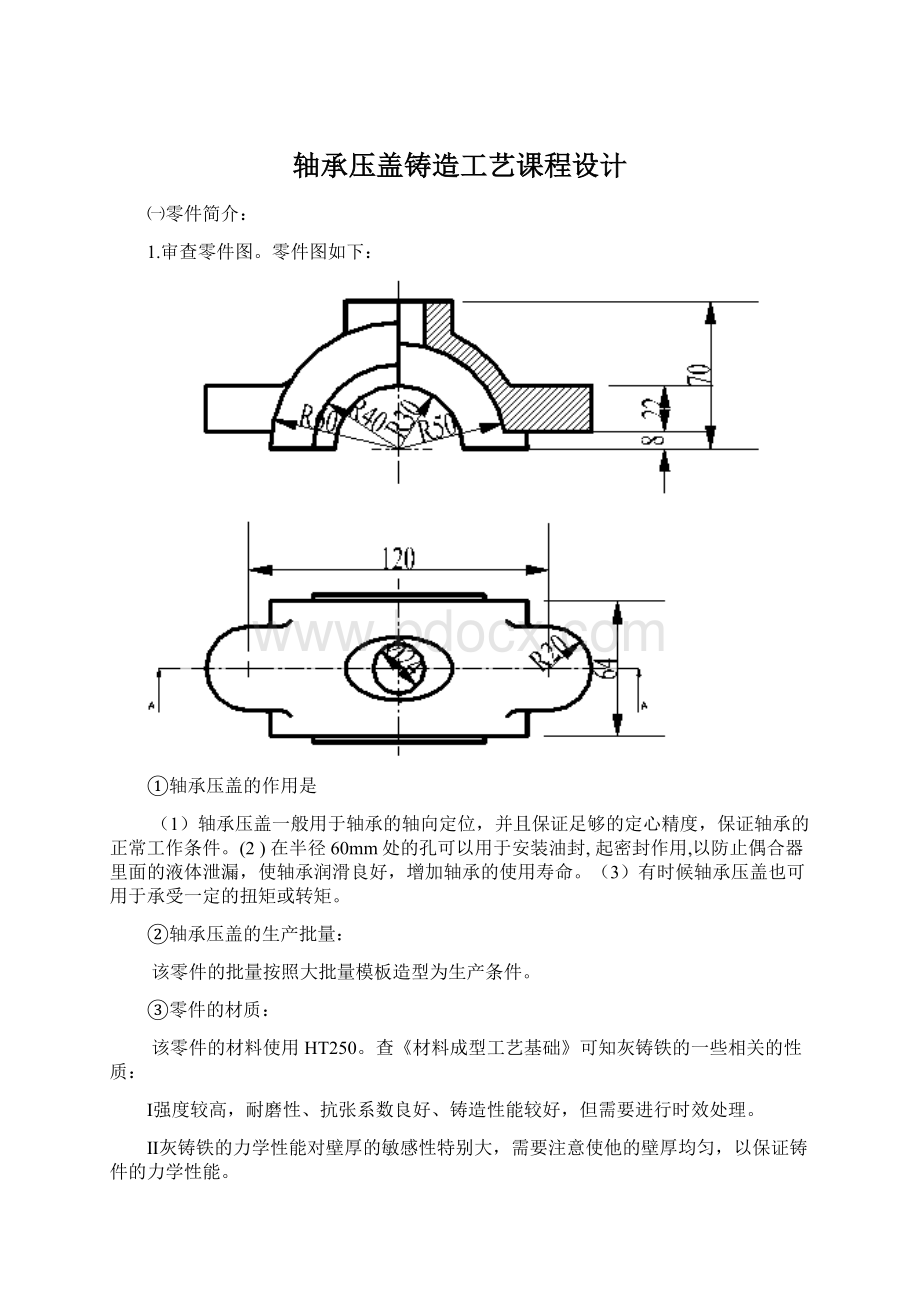

⒉砂型的选择及制备

选择湿型砂。

其主要优点是:

①湿型砂在造砂型时没有必要进行烘干处理,不存在硬化过程。

②上产灵活,生产率高,生产周期短,便于组织流水线生产。

③易于实现生产过程的机械化和自动化;

材料成本低,节省了烘干设备燃料,电力及车间生产面积,延长了砂箱的使用寿命。

湿型砂的原料:

水4.0-4.8﹪旧砂93.8﹪

粘土1.1﹪新砂4.4﹪

附加物煤粉1.74﹪

湿型砂的混制:

采用展轮式混砂机,混合和揉搓作用较好。

混子的沙质较好。

⒊工艺方案的选择

分型面及浇注位置的选择与确定:

①分型面的选择的原则:

便于起摸,此外还要保证零件的位置精度,简化造型工艺。

②浇注位置的选择原则:

应使铸件的重要表面,大平面及薄壁部位朝下或恻立,厚面部位朝上。

③在保证品质为主,兼顾造型、下芯、合箱及清理操作便利等方面切不可以牺牲铸件品质来满足操作便利。

可以初步确定以下分型面及浇注位置方案:

方案Ⅰ见下图:

此方案可以适用于机器造型,使用两厢造型,也便于设置型芯。

但是,该方案不好设置冒口,热节圆处较难进行补缩,因此无法获得较高的铸件质量。

方案Ⅱ见下图

此方案使用两厢造型,符合冒口及教主位置的设计原则。

可以方便的应用于机器造型,方便机械化生产,同时也方便于冒口的设置,因而哟较高的铸件质量。

方案Ⅲ见下图:

此方案中,有一个重要的面位于顶部,因铸件的顶部有较多的缺陷,如夹渣,缩孔,缩松。

因此该方案较次。

综上所述,选择方案Ⅱ最好。

该铸件需要平放,即平做平浇,分型面选在中间。

⒋铸造工艺参数的确定

⒈)最小铸出孔

铸件上的孔是否铸出,要从可能性,必要性,及经济性的角度考虑。

若孔很深,孔很小,而且不方便铸出或铸出不经济,一般不铸出。

由参考文献《材料成形工艺基础》的表4-4可得

灰铸铁大批量生产时的最小铸出孔径为12~15mm。

该铸件的两个孔径分别为Φ25,R50mm.应该铸造出来。

⒉)加工余量的确定

由加工的条件以及设计要求可知:

①零件大批量生产。

②零件要求可以机械化生产③该零件的铸造材料是灰铸铁

根据以上要求查文献《材料成形工艺基础》中的表4-2可得,该铸件的机械加工余量等级CT8-CT10

该铸件的尺寸公差为MA/G

椭圆形的凸台表面,基本尺寸50mm,等级为G,加工余量为2.5mm,公差为8级,单侧加工。

浇注位置,侧面。

Φ25的孔的内表面:

基本尺寸为25mm,等级为G级,加工余量为2.5mm,公差为9级,双侧加工,降一级。

半径为50mm的孔,基本尺寸为50mm,等级为G级,加工余量为2.5,公差为8级,单侧加工。

底面,基本尺寸为120mm,等级为G级,加工余量为3.5mm,公差等级为8级。

单侧加工。

压盖的两侧面,基本尺寸为120mm,等级为G级,加工余量为3.0mm,公差等级为9级,双侧加工,降一级。

综上所述,可得下表:

序号

基本尺寸/mm

加工余量等级

加工余量/mm

说明

铸件图/毛坯图

1.椭圆

50

G

2.5

单侧加工,8级

2孔

25

双侧加工,降一级,9级

3,59孔

4底面

70

3.0

单侧加工8级

5两侧面

6耳低

120

单侧加工,9级

⒌零件的收缩率:

为保证铸件应有的尺寸,模样和芯盒的制造尺寸应该比逐渐的尺寸大一个收缩率。

查文献《材料成形工艺基础》得:

灰铸铁的收缩率为0.7﹪~1.0﹪。

取1.0﹪的收缩率。

⒍起模斜度的确定

根据标准《铸件模样起模斜度》中的规定,该铸件选用增加铸件厚度的起模斜度形式如图2.3:

用手工方法加工模具时用宽度标注,该铸件模具是木模,高度50mm,由《材料成型工艺基础》第三版P70表4-5砂型铸造时模样外表面及内表面的起模斜度查得外表面起模斜度1mm,内表面起模斜度2mm。

结论:

内表面起模斜度2mm,外表面起模斜度1mm。

⒎铸造圆角的确定

根据铸件的圆角确定铸造圆角为内腔与底板交界处。

在做木模时应该做成半径1mm的圆角。

综上所述考虑到铸件的加工余量、收缩量、拔模斜度、铸造圆角、工艺补正量及芯头间隙后的铸件尺寸下图:

㈢造芯方法设计

要确定造型方法必须根据铸件的外形来选择分型面和型芯形状。

铸件的外形见零件三维视图。

轴承压盖的三维视图

由上图可以看出,铸件是一个壳类零件,成左右对称的形状,根据浇注位置确定原则中重要面、大平面及薄壁部位朝下或侧立,厚壁部位朝上,另外又是一个壳类零件,所以可以确定该铸件需要平放,即平做平浇,分型面选在中间。

采用材质为铸铁的模样如图所示:

⒉)芯头及芯座的设计

砂芯设置方法

①尽量减少砂芯的数量,为了减少制造工时和提高铸件的尺寸精度,杜宇不太复杂的铸件,应尽量减少砂芯数量。

②复杂的砂芯可以分块制造。

③选择合适的砂芯形状。

④砂芯烘干面最好是平面。

⑤便于下芯、合型。

有以上原则,该铸件的砂芯方案图如下:

㈣浇注系统的设计

设计浇注系统时,合适的流速和浇注时间是保证铸型充填良好的最基本的条件。

⒈浇注系统设计的原则:

①在规定的时间内充满型腔,保证铸件轮廓、棱角清晰。

②使金属液流动平稳,避免紊流。

防止卷入、吸收气体和使金属过度氧化。

③良好的撇渣能力,防止夹渣和气孔缺陷。

④保证型内金属液面有足够的上升速度,以免形成夹砂结疤、皱皮、冷隔等缺陷。

⑤金属进入型腔时线速度不可过高,避免飞溅、冲刷型壁或芯砂。

⑥浇注系统结构力求简单,简化造型,减少清理工作量和液态金属的消耗。

⒉浇注系统结构形式的选择

对于铸铁件,浇注系统需要有良好的撇渣能力,因此选择闭式中注式浇注系统,同时还可以防止金属液卷入气体,消耗金属少,清理方便。

⒊浇铸时间计算

由实际浇筑情况及以上公式代入数据可得

T=6.5s

V=h/t=13.24

⒋浇注系统阻流阻元面积的计算

S内=2.46

⒌根据浇注系统各阻元比例确定各阻元截面积

S直:

S横:

S内=1:

0.75:

0.5

S直=4.92

S横=3.8

⒍根据各阻元截面积和形状确定各部分尺寸

㈤冒口的设计

⒈铸件冒口补缩的设计原理

冒口的主要作用是补缩铸件,以防止产生缩孔和缩松,此外还有排气和集渣的作用。

因此必须满足以下要求:

①冒口的大小,形状要保证冒口中的金属液最后凝固并形成由铸件到冒口的定向凝固。

②冒口的容积应能应能保证容纳足够的金属液,以补充铸件的液态收缩和凝固。

③铸件凝固期间,冒口应尽量减少冒口容积,节约金属,提高工艺的出口率。

冒口的安放位置

①冒口应就近设置在铸件被补缩的上方或旁侧。

②冒口应尽量设置在铸件最高最后的部位,以提高冒口液柱重力而易进行补缩。

③铸件不同高度上的热节园需要补缩时,可分别设置冒口,大需要设置冷铁。

④尽量用一个冒口同时补缩一个铸件的几个热节圆,以提高冒口的补缩效率。

⑤冒口最好置于逐渐的加工表面,以减少整个逐渐的加工工时,冒口不应设在铸件的重要部位,应力集中及严重阻碍铸件收缩的部位,以防止组织粗大及铸件裂纹。

⑥为增加逐渐的定性凝固,提高冒口的补缩率,以尽可能地使内浇道靠近或通过冒口。

⒉冒口大小及形状

明冒口:

根据检验公式得

T=[(2r+b)(2r+b)/4*(2r+a)]+a=27.8

D=1.4*T=39H=2D=2*39=78

d=0.7*T=19.5h=0.3*D=11.7

冒口的形状

㈥冷铁的设计

外冷铁的放置方法:

①制造某些必须有角部分的铸件的时候,可以在砂芯上镶入薄片冷铁。

②在制造有大转角的铸件时,安放的冷铁必须是有吊钩的成型冷铁。

根据以上原则该铸件设置一个明冒口,一个暗冒口。

冒口与冷铁的布置如下图:

㈦设计体会

这次课程设计,我花了6天时间,做了一个壳内的铸造工艺设计,设计过程中,到图书馆翻阅了许许多多的参考书,更加仔细地研读了课本,加深了自己对铸造相关方面知识的勒戒以及应用。

刚刚开始做设计的时候,总感觉有了上半期课本知识的基础,做起来会很容易,本打算花3天时间搞定。

但在实际过程中,随着设计过程的进行,不断地发现自己所不了解的知识,于是翻阅了《金属材料液态成型工艺》、《铸造工高级》、《铸造手册第五卷:

铸造工艺》等书籍,同时与周围同学探讨诸如浇注系统、型芯如何设置的问题。

解决了自己不知道的问题。

进一步加深所学过的知识。

设计过程中,使用了CAD,PROE等软件,进一步熟练了软件的操作。

总的说来,这次设计使我获益匪浅,同时收获了学习的喜悦。

参考文献

[1]《材料成型工艺基础》沈其文主编3版华中科技大学出版社2003

[2]《金属材料液态成型工艺》贾志宏,傅明喜主编 化学工业出版社2008

[3]《铸造标准汇编铸铁基础铸造用材料铸造工艺》中国标准出版社第三编辑室编中国标准出版社1997

[4]《工程材料及应用》周风云主编华中科技大学出版社2版2002

[5]《铸造工高级》杨建新,马鹏飞主编化学工业出版社2011.7

[6]《铸造工艺及设备》曹瑜强主编机械工业出版社1版2003

[7]《铸造手册第五卷:

铸造工艺》中国机械工程学会铸造专业学会编机械工业出版社1994

湖南科技大学

课程设计报告

课程设计名称:

材料成形工艺基础

学生姓名:

宋君

学院:

机电工程学院

专业及班级:

材料成型及控制工程2班

学号:

0903040220

指导教师:

伍先明

2012年5月26日