实用模板碗扣式支撑体系方案设计Word格式.docx

《实用模板碗扣式支撑体系方案设计Word格式.docx》由会员分享,可在线阅读,更多相关《实用模板碗扣式支撑体系方案设计Word格式.docx(23页珍藏版)》请在冰豆网上搜索。

中铁二院工程集团有限责任公司

监理单位

北京地铁监理公司

结构形式

钢筋混凝土框架结构,基础形式为柱下独立承台钻孔灌注桩基础。

檐高13.5m。

建筑面积

建筑面积29181.84㎡。

2.2设计概况

地铁八号线二期平西府车辆段与综合基地检修主厂房建筑面积29181.84㎡,东西方向长207.3m,南北方向长128.6m,柱下独立承台基础,框架结构;

地上一层,局部3层,单层层高13.2m,局部三层,层高分别为4.365m、4.000m、4.835m;

框架梁轴线间距8400m、9000m、18000m、27000m(平面图见附后);

框架梁截面尺寸400×

900、600×

1400、600×

1500、600×

1800、600×

1900、600×

2000、1000×

2000㎜;

楼板厚度120mm。

2.3施工难点及技术要求

本工程结构单层层高较高,框架梁截面尺寸及跨度较大,属于超高支模,模板设计及使用必须满足施工要求,应具有足够的强度、刚度,以保证结构物的几何尺寸均匀、断面的一致,模板表面要求平整光洁,强度高、耐腐蚀。

对模板的接缝要求严密,不允许漏浆。

模板工程必须从施工放线、模板的选材、设计、制作与安装、浇筑过程控制、模板成品保护全过程采取有效措施加以控制,尤其是做好全过程各个工序质量的预控工作。

2.4检修主厂房主体结构施工平面布置图(后附1)。

碗扣式钢管脚手架搭设部位A-D/14-20轴分别为3区1段和4区1段.

3、施工部署

3.1施工部位及工期要求

地上一层开工日期2011年9月1日,结束日期2011年11月30日。

支模架标高从-0.25m~13.08m,搭设高度11.45m、11.55m、13.33m。

3.2施工流水段划分

检修主厂房流水段划分施工图(后附2)。

3.3劳动力组织

3.3.1项目组织管理和职责分工

姓名

职务

职责分工

1

徐谦

项目经理

技术方案审与实施

2

邢兆泳

总工程师

技术方案的制定及审核

3

韩红卫

生产经理

现场生产管理和协调

4

郝云

技术部长

技术方案的编制及交底

5

曾大海

质量部长

质量检查及验收

6

王勇

物资部

材料进场及验收

7

庞采义

木工工长

现场模板安装的生产指挥及交底落实

8

吴长青

安全总监

负责安全、消防、环卫等工作的监督和管理

3.3.2主要劳务层组织管理及职责分工如下:

周江树

生产

加工、安装、拆除、维修等

邱金平

技术

识图、翻样、交底、指导等

杨宝奎

质检员

检查、纠正、报验、资料等

架子工作业人数

20人

3.3.3现场设置一个具有安全操作上岗证、经验丰富的架子搭设作业班,由班长负责组织、协调、管理。

3.3.4模板高支撑架必须由专业架子工负责搭设,验收合格后,交木工使用,并进行交接。

3.3.5梁板模板支设完成,浇注混凝土前,必须由技术部、安全部、工程部负责联合检查,确保无安全隐患。

4、施工准备

4.1技术准备

4.1.1审核图纸了解建筑结构类型,着重了解超高支模部位的架体搭设高度。

4.1.2根据施工组织设计的要求,对超高支模部位的顶板及梁的支撑体系的脚手架的选用形式做到心中有数。

4.1.3了解项目施工的具体情况,拟好高支撑架的施工方法及施工步骤。

4.1.4熟悉高支撑架搭设的安全技术规程。

4.1.5专业工长按高支撑架方案及有关规定的要求向施工班组进行书面技术交底

4.2材料准备

材料名称

规格

数量

备注

1

双面覆膜多层板

18mm厚

10754㎡

框架梁

15mm厚

6870㎡

顶板

钢管

φ48

650000m

壁厚3.5

方钢

100×

10000m

主龙骨

木方

100

700m3

板主龙骨

脚手板

50×

350m3

梁板次龙骨

7

立杆LG-240

φ48×

2400

32000根

8

立杆LG-180

1800

2400根

9

立杆LG-150

1500

11000根

10

横杆HG-300

300

8000根

11

横杆HG-600

600

100005根

12

横杆HG-900

900

50000根

13

横杆HG-1200

1200

6300根

14

油托

φ36×

60

10000根

4.3材料要求

4.3.1碗扣式钢管脚手架用钢管应符合现行国家标准《直缝电焊管》GB/T13793、《低压流体输送用焊接钢管》GB/T3091中的Q235A级普通钢管的要求,其材质性能应符合现行国家标准《碳素结构钢》GB/T700的规定。

上碗扣、可调底座及可调托撑螺母应采用可锻铸铁或铸钢制造,其材料机械性能应符合现行国家标准《可锻铸铁件》GB9440中KTH330-08及《一般工程用铸铁造碳钢件》GB11352中ZG270-500的规定。

下碗扣、横行接头、斜杆接头应采用碳素铸钢制造,其材料机械性能应符合现行国家标准《一般工程用铸铁造碳钢件》GB11352中ZG230-450的规定。

4.3.2采用钢板热冲压整体成型的下碗扣,钢板应符合现行国家标准《碳素结构钢》GB/T700中Q235A级钢的要求,板材厚度不得小于6mm,并应经600~650℃的时效处理。

严禁利用废旧锈蚀钢板改制。

4.3.3脚手板

采用松木制作,其材质应符合现行国家标准《木结构设计规范》中Ⅱ级材质的规定。

脚手板的截面尺寸为220×

50mm,长度为4m

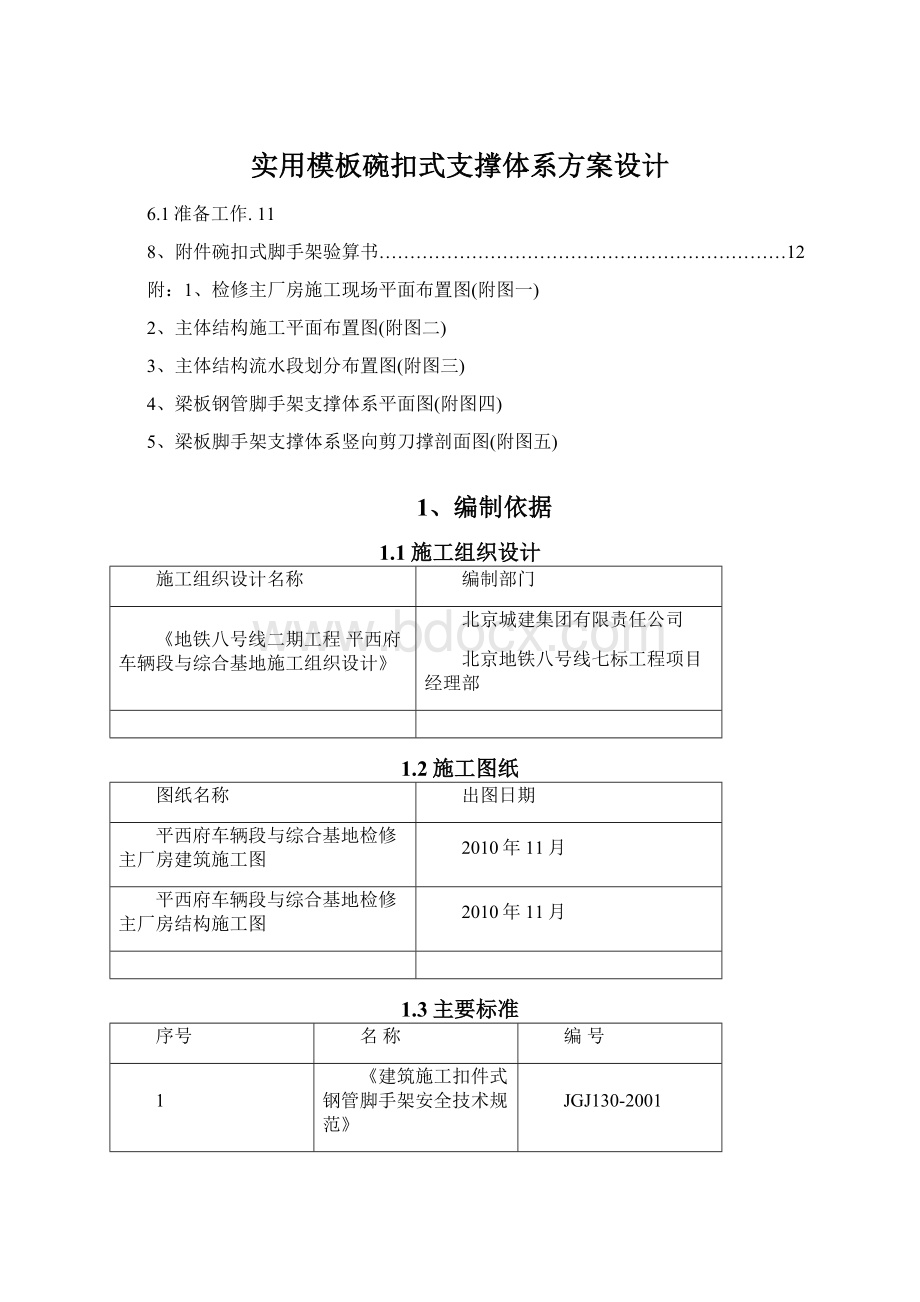

碗扣式脚手架钢管

碗扣节点构成

4.3.4材料验收与检验

项目部对每批进场的碗扣式钢管材料进行检查验收,确保材料质量。

进入现场的构配件应具备以下证明资料:

主要构配件应有产品标识及产品质量合格证;

供应商应配套提供钢管、零件、铸件、冲压件等材质、产品性能检验报告,钢管壁厚、焊接质量、外观质量;

可调底座和可调托撑材质及丝杆直径、与螺母配合间隙等。

4.3.4.1碗扣式钢管材料的检查应符合下列规定:

4.3.4.1.1应有产品质量合格证。

有质量检验报告。

4.3.4.1.2钢管表面应平直光滑,不应有裂缝、结疤、分层、错位硬弯、毛刺、压痕和深的划道,锈蚀严重的钢管严禁用在本工程。

4.3.4.1.3钢管外径、壁厚、端面等的偏差必须符合构配件允许偏差的规定。

4.3.4.2扣件验收应符合下列规定:

4.3.4.2.1扣件应有生产许可证、法定检测单位的测试报告和产品质量合格证。

扣件使用前应进行质量检查,有裂缝、变形的严禁使用,出现滑丝的螺栓必须更换,新旧扣件必须进行防锈处理。

4.3.4.3脚手板检查应符合下列规定:

4.3.4.3.1脚手板采用松木制作,脚手板的宽度不宜小于200mm,厚度不宜小于50mm,腐朽的脚手板严禁使用。

4.3.4.4碗扣式钢管材料复试要求:

碗扣式钢管材料进场会同监理单位对进场材料进行见证取样,每检查批量必须大丁280仵、当每检查批量超过1200件时、应作另一批检查验收、提取的样本应封存交付检验、检验前不得修理和调整.-

4.4主要机具准备

机具名称

电刨床

切割机

自攻钻

5

气钉枪

电动手刨

4.5现场准备

将施工部位清理干净,用于承载的地基需提前找平并夯实,回填300mm厚天然级配砂石,级配砂石压实系数0.94,并做地基承载力试验,地基承载力标准值180KN/m2。

表面平整度±

20mm,在脚手架底部设置50mm厚、220mm宽的脚手板,并垫100*100*5mm铁底座,且要求脚手板通长布置,平整,不得悬空。

首先浇筑4.5m以下框架柱,然后搭设高大模板支撑架,利用高大模板支撑架浇筑7.5m、8.365m、13.2m框架柱,框架柱浇筑完成高大模板支撑架与框架柱抱柱连接,保持模板支撑架稳定性。

4.6人员准备

各专业施工人员及上岗证应配备齐全,同时必须在项目安全部备案。

搭设脚手架的架子工、木工必须经过体检,凡患有高血压、心脏病、癫痫病、晕高或视力不够以及不适合于登高作业的,不得从事登高架设作业。

正确使用个人防护用品,必须着装灵便(紧身紧袖),在高处(2m及以上)作业时,必须佩带安全带,穿防滑鞋。

作业时精神要集中,团结协作、互相呼应,统一指挥,严禁在架子上打闹玩笑、酒后上班。

5、施工方法及构造要求

5.1模板支撑体系设计:

5.1.1框架梁模板支撑体系(见后附)

梁底支撑架子与板底脚手架成为一体,立杆底部铺设50厚通长脚手板,为防止架子失稳,架子必须与周边框架柱抱紧,与墙体或梁、柱顶牢,进行可靠连接。

图二:

钢管抱柱示意

水平杆与墙或梁、柱顶撑示意

(1)梁面板采用15mm厚双面覆膜多层板铺设,其板规格为1.22×

2.44m,次龙骨100mm×

100mm方木,主龙骨100mm×

100mm方木,

(2)梁次龙骨间距200mm;

主龙骨间距300mm-600mm-900mm、梁高小于1200mm主龙骨间距为900mm,梁高大于1200mm主龙骨间距为300mm-600mm、

(3)梁支撑系统采用满堂红碗扣式钢管脚手架,碗扣式钢管立杆上设可调支座或铁垫片.。

粱脚手架立杆纵向间距分别为,梁高1.2m纵横间距为600*900:

梁下为3根立杆,每根立杆高度分别由4根2.4m与1根1.8m长的立杆组成搭设高度11.5m:

梁高1.3m纵横间距为600*600:

梁高2m纵横间距为300*600:

梁下为4根立杆,每根立杆高度分别由4根2.4m与1根1.2m长的立杆组成搭设高度10.8m,脚手架水平杆步距1200mm,并支设剪刀撑;

竖向设剪刀撑每隔4.5m从下至上设一道、竖向剪刀撑与地面成45°

-60°

.水平剪刀撑最下一部不得超过350mm高设置、以上每间隔4.8m设一道、最上层水平剪刀撑距梁底部不得大于700mm、油托自由端高度不得大于250mm

5.1.2顶板模板支撑体系

(1)采用15mm厚双面覆膜多层板铺设,其板规格为1.22×

2.44m,次龙骨50×

100mm方木,主龙骨100×

100mm方木,根据房间净空需要配置各种规格。

(2)顶板次龙骨间距200mm;

主龙骨间距900mm-1200mm。

(3)顶板支撑系统采用满堂红碗扣式钢管脚手架,碗扣式钢管立杆上设可调支座或铁垫片.。

脚手架立杆纵向间距900mm:

1200mm、横向间距900mm。

脚手架水平杆步距1200mm,立杆高度分别由4根2.4m与1根3m长的立杆组成搭设高度12.7m:

并支设剪刀撑;

.水平剪刀撑最下一部不得超过350mm高设置、以上每间隔4.8m设一道、最上层水平剪刀撑距顶板底部不得大于700mm、油托自由端高度不得大于250mm

5.1.3搭设要求

支模架搭设在底标高-0.25m的级配砂石地基上。

框架梁支模架高度11.6m、11.5m。

;

10.8m:

顶板支撑架高度12.7m。

5.2支撑体系搭设

5.2.1搭设顺序

碗扣式钢管脚手架从梁中线向两边分层、分段纵向搭设,搭设顺序为:

测量放线→安放立杆底座(并固定)→树立杆→安装底层(第一层)横杆→安装斜杆→接头销紧→安装上层立杆→紧立杆连接销→安装横杆→直到达到设计高度→安装顶杆→安装顶撑

5.2.2搭设要求

5.2.2.1树立杆、安放扫地杆

根据脚手架立杆的设计位置放线后,即可安放立杆垫座,并树立杆。

脚手架底层的立杆应选用2.4米和1.8米两种不同长度的立杆互相交错参差布置,使立杆的上端不在同一平面内,接头错开,到架子顶部时再分别采用1.8米和2.4米两种长度的立杆接长。

在树立杆时,应及时设置扫地杆,将所树立杆连成一整体,以保证架子整体的稳定。

5.2.2.2.安装底层横杆

本工程碗扣式钢管脚手架步高取1200mm,。

将横杆接头插入立杆的下碗扣内,然后将上碗扣沿限位销扣下,并顺时针旋转,靠上碗扣螺栓旋面使之限位销顶紧,将横杆与立杆牢固的连在一起,形成框架结构。

碗扣式钢管脚手架底层的第一步搭设十分关键,因此要严格控制搭设质量,当组装完第一步横杆后,应进行检查。

5.2.2.3、立杆

立杆的接长是靠焊于立杆顶部的连接管承插而成。

立杆插入后,使上部立杆底端连接孔同下部立杆顶部连接孔对齐,插入立杆连接销锁定即可。

梁600*1200:

立杆高度由4根2.4加1根1.8m长的立杆组成梁支撑总高度:

梁下为3排立杆,沿梁中心线,顺梁长方向设一排立杆,沿第一排立杆再向两侧各600mm搭设二,三排立,纵向第一根立杆距柱外边300mm、以后依次间距为900mm:

梁600*1300:

梁下为3排立杆,沿梁中心线,顺梁长方向设一排立杆,沿第一排立杆再向两侧各600mm搭设二,三排立,纵向第一根立杆距柱外边300mm、以后依次间距为600mm:

梁600*2000:

立杆高度由4根2.4加1根1.2m长的立杆组成梁支撑总高度:

梁下为4排立杆∶梁中心线向两侧各100mm。

顺梁方向搭设一、二排立杆,沿第一、二排立杆再向两侧各600mm搭设三、四排立杆立杆、纵向第一根立杆距柱外边300mm、以后依次间距为600mm;

顶板立杆高度分别由4根2.4m与1根3m长的立杆组成搭设高度12.7m:

纵横间距分别为900mm-1200mm、第一排立杆距梁边300mm。

(见后附图4)

5.2.2.4、搭设基本要求

1、脚手架地基要求平整,

2、立杆的接长缝应错开,即第一层立杆应采用长1.8m和2.4m的立杆错开布置,往上则均采用1.8m的立杆,至顶层再用两种长度的立杆找平。

3、立杆距柱边30cm为宜。

4、立杆的垂直度应严格加以控制,控制标准为2米高度偏差2cm。

5、脚手架拼装到3层高度时,使用经纬仪检查横杆的水平度和立杆的垂直度,并在无荷载情况下逐个地检查立杆底座有否松动或空浮情况。

6、斜撑杆对于加强脚手架的整体刚度和承载力的关系很大,应按1.8m*1.8m要求设置,不应随意拆去。

因操作需要暂时拆除时,必须严格控制同时拆除的根数,并随后及时装上。

7、支撑架的横撑因使支撑架侧向受力,必须对称设置6

6.脚手架的拆除

6.1准备工作

6.1.1要求的强度后,必须经单位工程负责人检查验证,确认脚手架不再需要后,方可拆除。

脚手架拆除必须由施工现场技术负责人下达正式通知;

6.1.2除方案,并向操作人员进行技术交底;

6.1.3专人清除脚手架上的材料、工具和杂物,清理地面障碍物;

6.1.4除程序;

6.1.5现场应设置安全警戒区域和警告牌,并派专人看管,严禁非施工作业人员进入拆除作业区内;

6.2脚手架的拆除

脚手架的拆除顺序与搭设顺序相反,后搭的先拆,先搭的后拆。

碗扣式脚手架的拆除顺序为:

松动顶撑→立杆上方木→模板→顶撑→横杆→立杆→斜撑……→立杆底座。

拆除顺序应“由外向内、自上而下”逐层进行,严禁上、下同时作业。

严禁将拆卸下来的杆配件及材料从高空向地面抛掷,已吊运至地面的材料应及时运出拆除现场堆码,以保持作业区整洁。

6.3注意事项

6.3.1架需要保留而采取分段、分立面拆除时,对不拆除部分脚手架必须设置斜撑,横向斜撑应自底至顶层呈“之”字形连续布置;

6.3.2、分片拆除高度不应大于2步。

6.3.3、松开下端的联结,然后取下;

6.3.4、松开联结后,水平托举取下

7脚手架施工安全保证措施

1、脚手架搭设和使用,必须严格执行有关的安全技术规范。

2、搭设脚手架必须由专业架子工担任,并应按现行国家标准《特种作业人员安全技术考核管理规则》考核合格,持证上岗。

上岗人员应定期进行体检,凡不适合高处作业者不得上脚手架操作。

3、搭拆脚手架时,操作人员必须戴安全帽、系安全带、穿防滑鞋。

4、未搭设完的脚手架,非架子工一律不准上架。

脚手架搭设完后,由施工技术负责人及技术、安全等有关人员共同验收合格后方可使用。

5、作业层上的施工荷载不应超过模板工程设计各项荷载,不得超载。

不得在脚手架上集中堆放模板、钢筋等物件,严禁在脚手架上拉缆风绳,固定、架设模板支架及混凝土泵送管等,严禁悬挂起重设备。

6、搭拆脚手架时,基坑内应设围栏和警戒标志,并派专人看守,严禁非操作人员入内。

7、工地临时用电线路架设及脚手架的接地、避雷措施、脚手架与架空输电线路的安全距离等应按现行建筑工程《施工现场临时用电安全技术规范》的有关规定执行。

钢管脚手架上安装照明灯时,电线不得接触脚手架,并要做绝缘处理。

8附件碗扣式脚手架验算书

梁模板扣件钢管高支撑架计算书

模板支架搭设高度为11.45米,

基本尺寸为:

梁截面B×

D=600mm×

2000mm,梁支撑立杆的横距(跨度方向)l=0.60米,立杆的步距h=1.20米,

梁底增加2道承重立杆。

图1梁模板支撑架立面简图

采用的钢管类型为

48×

3.5。

一、模板面板计算

面板为受弯结构,需要验算其抗弯强度和刚度。

模板面板的按照多跨连续梁计算。

作用荷载包括梁与模板自重荷载,施工活荷载等。

1.荷载的计算:

(1)钢筋混凝土梁自重(kN/m):

q1=25.000×

2.000×

0.600=30.000kN/m

(2)模板的自重线荷载(kN/m):

q2=0.350×

0.600×

(2×

2.000+0.600)/0.600=1.610kN/m

(3)活荷载为施工荷载标准值与振倒混凝土时产生的荷载(kN):

经计算得到,活荷载标准值P1=(1.000+2.000)×

0.600=1.080kN

均布荷载q=1.2×

30.000+1.2×

1.610=37.932kN/m

集中荷载P=1.4×

1.080=1.512kN

面板的截面惯性矩I和截面抵抗矩W分别为:

本算例中,截面惯性矩I和截面抵抗矩W分别为:

W=60.00×

1.80×

1.80/6=32.40cm3;

I=60.00×

1.80/12=29.16cm4;

计算简图

弯矩图(kN.m)

剪力图(kN)

变形图(mm)

经过计算得到从左到右各支座力分别为

N1=3.414kN

N2=10.520kN

N3=7.888kN

N4=2.450kN

最大弯矩M=0.218kN.m

最大变形V=0.4mm

(1)抗弯强度计算

经计算得到面板抗弯强度计算值f=0.218×

1000×

1000/32400=6.734N/mm2

面板的抗弯强度设计值[f],取15.00N/mm2;

面板的抗弯强度验算f<

[f],满足要求!

(2)抗剪计算

截面抗剪强度计算值T=3×

5311.0/(2×

600.000×

18.000)=0.738N/mm2

截面抗剪强度设计值[T]=1.40N/mm2

抗剪强度验算T<

[T],满足要求!

(3)挠度计算

面板最大挠度计算值v=0.379mm

面板的最大挠度小于230.0/250,满足要求!

二、梁底支撑方木的计算

(一)梁底方木计算

按照三跨连续梁计算,最大弯矩考虑为静荷载与活荷载的计算值最不利分配的弯矩和,计算公式如下:

均布荷载q=10.519/0.600=17.532kN/m

最大弯矩M=0.1ql2=0.1×

17.53×

0.60×

0.60=0.631kN.m

最大剪力Q=0.6×

17.532=6.312kN

最大支座力N=1.1×

17.532=11.571kN

方木的截面力学参数为

W=8.00×

8.00×

8.00/6=85.33cm3;

I=8.00×

8.00/12=341.33cm4;

(1)方木抗弯强度计算

抗弯计算强度f=0.631×

106/85333.3=7.40N/mm2

方木的抗弯计算强度小于13.0N/mm2,满足要求!

(2)方木挠度计算

最大变形v=0.677×

14.610×

600.04/(100×

9500.00×

3413333.5)=0.395mm

方木的最大挠度小于600.0/250,满足要求!

三、梁底支撑钢管计算

(一)梁底支撑横向钢管计算

横向支撑钢管按照集中荷载作用下的连续梁计算。

集中荷载P取方木支撑传递力。

支撑钢管计算简图

支撑钢管弯矩图(kN.m)

支撑钢管变形图(mm)

支撑钢管剪力图(kN)

经过连续梁的计算得到

最大弯矩Mmax=0.370kN.m

最大变形vmax=0.26mm

最大支座力Qmax=11.667kN

抗弯计算强度f=0.37×

106/5080.0=72.75N/mm2

支撑钢管的抗弯计算强度小于205.0N/mm2,满足要求!

支撑钢管的最大挠度小于600.0/150与10mm,满足要求!

(二)梁底支撑纵向钢管计算

梁底支撑纵向钢管只起构造作用,无需要计算。

四、立杆的稳定性计算

立杆的稳定性计算公式

其中N——立杆的轴心压力设计值,它包括:

横杆的最大支座反力N1=11.67kN(已经包括组合系数1.4)